Recuperación de metales de efluente pesado hidroconvertido.

Un procedimiento para recuperar metales de un material de partida que comprende material carbonoso sólido y residuo no convertido de un procedimiento de hidroconversión,

que comprende las etapas de:

convertir el material de partida en ceniza que contiene los metales que se tienen que recuperar, comprendiendo los metales cada uno vanadio, un metal del grupo 8-10 y un metal del grupo 6;

lixiviar la ceniza con una disolución de lixiviación para formar un primer sólido que contiene el metal del grupo 8-10 y material sólido carbonoso y un sobrenadante que contiene el vanadio y metal del grupo 6;

mezclar el sobrenadante con una disolución de sulfato de amonio para producir un precipitado que contiene el vanadio y un sobrenadante más que contiene el metal del grupo 6 y

mezclar el sobrenadante adicional con una disolución de sulfato de amonio y una disolución de ácido sulfúrico para producir un segundo sólido precipitado que contiene el metal del grupo 6.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10008521.

Solicitante: INTEVEP SA.

Nacionalidad solicitante: Venezuela.

Dirección: APARTADO 76343 CARACAS 1010 A VENEZUELA.

Inventor/es: ZACARIAS, LUIS, CANELÓN,CARLOS, RIVAS,ANGEL, LOPEZ,EDGAR.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C01G31/00 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01G COMPUESTOS QUE CONTIENEN METALES NO CUBIERTOS POR LAS SUBCLASES C01D O C01F (hidruros metálicos C01B 6/00; sales de oxácidos de halógenos C01B 11/00; peróxidos, sales de los perácidos C01B 15/00; tiosulfatos, ditionitos, politionatos C01B 17/64; compuestos que contienen selenio o teluro C01B 19/00; compuestos binarios del nitrógeno con metales C01B 21/06; azidas C01B 21/08; amidas metálicas C01B 21/092; nitritos C01B 21/50; fosfuros C01B 25/08; sales de los oxácidos del fósforo C01B 25/16; carburos C01B 32/90; compuestos que contienen silicio C01B 33/00; compuestos que contienen boro C01B 35/00; compuestos que tienen propiedades de tamices moleculares pero que no tienen propiedades de cambiadores de base C01B 37/00; compuestos que tienen propiedades de tamices moleculares y de cambiadores de base, p. ej. zeolitas cristalinas, C01B 39/00; cianuros C01C 3/08; sales del ácido ciánico C01C 3/14; sales de cianamida C01C 3/16; tiocianatos C01C 3/20; procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; obtención a partir de mezclas, p. ej. a partir de minerales, de compuestos metálicos que son los compuestos intermedios de un proceso metalúrgico para la obtención de un metal libre C21B, C22B; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › Compuestos de vanadio.

- C01G39/00 C01G […] › Compuestos de molibdeno.

- C01G53/04 C01G […] › C01G 53/00 Compuestos de níquel. › Oxidos; Hidróxidos.

- C22B23/02 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22B PRODUCCION O AFINADO DE METALES (fabricación de polvos metálicos o sus suspensiones B22F 9/00; producción de metales por electrólisis o electroforesis C25 ); PRETRATAMIENTO DE MATERIAS PRIMAS. › C22B 23/00 Obtención del níquel o del cobalto. › por procesos secos.

- C22B3/12 C22B […] › C22B 3/00 Extracción de compuestos metálicos por vía húmeda a partir de minerales o de concentrados. › en soluciones minerales alcalinas.

- C22B3/44 C22B 3/00 […] › por procedimientos químicos (C22B 3/26, C22B 3/42 tienen prioridad).

- C22B34/22 C22B […] › C22B 34/00 Obtención de metales refractarios. › Obtención de vanadio.

- C22B34/34 C22B 34/00 […] › Obtención de molibdeno.

- C22B7/00 C22B […] › Tratamiento de materias primas distintas a los minerales, p. ej. residuos, para producir metales no ferrosos o sus compuestos.

PDF original: ES-2454341_T3.pdf

Fragmento de la descripción:

Recuperación de metales de efluente pesado hidroconvertido Antecedentes de la invención La invención se refiere a un procedimiento de recuperación de metales de un producto pesado obtenido por un procedimiento de hidroconversión.

Los procedimientos de recuperación de metales con frecuencia son parte de procedimientos de hidroconversión debido a los costosos metales usados como catalizadores. Una descripción completa del procedimiento de hidroconversión que alimenta el procedimiento de recuperación de metales descrito en la presente memoria descriptiva como la invención, se desvela en una solicitud de patente de EE.UU. en tramitación con la presente y de propiedad conjunta que soporta el número de certificado del abogado 09-289-2.

Como parte del procedimiento de recuperación de metales, se usa un procedimiento de separación de sólidos para extraer partículas finas de la corriente que viene del procedimiento de hidroconversión, un ejemplo de dicho procedimiento se desvela en una patente de EE.UU. de propiedad conjunta N° 4.732.664, en la que se separan partículas sólidas del residuo no convertido por aglomeración y posterior precipitación, que disminuye el tamaño de la unidad de combustión u oxidación térmica, haciendo menos costoso el procedimiento de recuperación. Se hace referencia adicional a los siguientes documentos de la técnica anterior: la patente coreana KR 2000 0001579 A, la patente británica GB 2 456 537 A, la patente japonesa JP 61 171582 A, la patente de EE.UU. 3 773 890 A, la patente de EE.UU. 4 670 229 A, la patente francesa FR 2 611 745 A1, la patente europea EP 0 487 368 A2, la Base de datos WPI, Semana 200676, Thomson Scientific, Londres, patente británica GB, AN 2006-729415 y CN 1 766 087 A, la patente de EE.UU. 4 382 068 A.

Con respecto a recuperación de catalizador y otros metales, permanece la necesidad de métodos eficaces para recuperar dichos metales de manera eficiente y sin crear otros subproductos no deseables.

Sumario de la invención Según el procedimiento de hidroconversión catalítica, se mezcla un aditivo con la materia prima y una de sus funciones es eliminar metales catalíticos y también metales de la materia prima y concentrarlos en una corriente pesada o material de residuo no convertido que sale del reactor del procedimiento. Esta corriente pesada puede ser tratada para recuperar los metales. La corriente también se puede tratar en materiales de tipo escamas. Estas escamas se pueden tratar después además para recuperar los metales catalíticos y otros metales en las escamas, que se originaron en la materia prima, o se pueden vender. Esto permite de manera ventajosa que se usen los metales de nuevo en el procedimiento o se desechen de otro modo de manera ventajosa.

Según la invención, se obtiene una corriente pesada de un procedimiento de hidroconversión y se usa como material de fuente para el procedimiento de recuperación de metales. El procedimiento de hidroconversión comprende las etapas de alimentar una materia prima pesada que contiene vanadio y/o níquel, una emulsión catalítica que contiene al menos un metal del grupo 8-10 y al menos un metal del grupo 6, hidrógeno y un aditivo orgánico a una zona de hidroconversión en condiciones de hidroconversión para producir un producto hidrocarbonado mejorado y un material carbonoso sólido que contiene dicho metal del grupo 8-10, dicho metal del grupo 6 y dicho vanadio. El producto, o sólo el material carbonoso sólido, se usa como materia prima para el procedimiento de recuperación de metales.

El aditivo usado en el procedimiento de hidroconversión es preferiblemente un aditivo orgánico y se puede seleccionar preferiblemente del grupo que consiste en: coque, negros de carbón, coque activado, negro de humo y combinaciones de los mismos. Las fuentes preferidas del coque incluyen, pero no se limitan a, coque de carbones de antracita y coque producido de hidrogenación o rechazo de carbón de residuos vírgenes y similares.

El aditivo se puede usar de manera ventajosa en un procedimiento para hidroconversión en fase líquida de materias primas tales como fracciones pesadas con un punto de ebullición inicial alrededor de 500°C, un ejemplo típico de lo cual es un residuo de vacío.

En el procedimiento de hidroconversión, se pone en contacto la materia prima en la zona de reacción con hidrógeno, uno o más catalizadores ultradispersados, un agente de azufre y el aditivo orgánico. Aunque el presente aditivo sería adecuado en otras aplicaciones, se realiza un procedimiento preferido en un reactor de columna de burbujas de tres fases en equicorriente de flujo ascendente. En este ajuste, el aditivo orgánico se puede introducir al procedimiento en una cantidad entre aproximadamente 0, 5 y aproximadamente 5, 0% en peso con respecto a la materia prima y teniendo preferiblemente un tamaño de partícula de entre aproximadamente 0, 1 y aproximadamente 2.000 μm.

Realizando el procedimiento de hidroconversión como se describe en la presente memoria, el aditivo orgánico elimina metales catalíticos del procedimiento, por ejemplo incluyendo metales catalíticos de níquel y molibdeno y también elimina metales de la materia prima, un ejemplo típico de los cuales es vanadio, concentrando estos metales en un residuo no convertido, que contiene el material carbonoso sólido, denominado Producto de la Cola del Separador Caliente (HSBP, por sus siglas en inglés) . Este residuo no convertido se puede tratar en sólidos, por ejemplo en materiales de tipo escamas, que contienen hidrocarbono pesado, el aditivo orgánico y catalizador concentrado y metales de materias primas. Estas escamas son una fuente valiosa de metales para recuperación como se discutió anteriormente.

Se proporciona un procedimiento para recuperar metales de un material de partida que comprende material carbonoso sólido contenido en el residuo no convertido de un procedimiento de hidroconversión, usando seis esquemas diferentes.

Breve descripción de los dibujos Sigue una descripción detallada de realizaciones preferidas de la invención, con referencia a los dibujos adjuntos, en los que:

La Figura 1 ilustra de manera esquemática un procedimiento de hidroconversión que crea la alimentación al procedimiento de recuperación de metales;

La Figura 2 muestra el esquema 1 de un procedimiento de recuperación de metales según la invención;

La Figura 3 muestra el esquema 2 de un procedimiento de recuperación de metales según la invención;

La Figura 4 muestra el esquema 3 de un procedimiento de recuperación de metales según la invención;

La Figura 5 muestra el esquema 4 de un procedimiento de recuperación de metales según la invención;

La Figura 6 muestra el esquema 5 de un procedimiento de recuperación de metales según la invención;

La Figura 7 muestra el esquema 6 de un procedimiento de recuperación de metales según la invención;

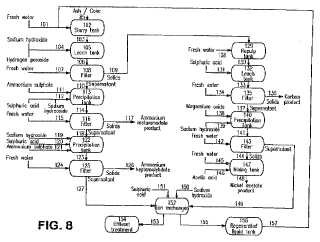

La Figura 8 ilustra la unidad de recuperación de metales y

Las Figuras 9a y 9b ilustran la micrografía de partículas de escamas molidas, antes de y después de lavado con tolueno, respectivamente.

Descripción detallada La invención se refiere a un procedimiento de recuperación de metales de un producto pesado obtenido de un procedimiento de hidroconversión, que usa un aditivo carbonoso. El aditivo actúa como un eliminador de catalizador y metales de materias primas y los concentra en una fase residual para posterior extracción.

Se desvelan seis esquemas diferentes de recuperación de metales en la presente memoria como ejemplos de recuperación de metales según la invención. Todos estos actúan en una corriente 71 de producto pesado como se muestra en las Figuras 2-7.

La Figura 2 corresponde al esquema 1 como se refiere en la presente memoria y usa una torre 72 de vacío para tratar la corriente 71. La torre 72 produce HHGO 73 y la corriente 74 que se puede alimentar a una unidad 75 del molino aplastador para producir las escamas 76.

La Figura 3 corresponde al esquema 2 como se refiere en la presente memoria y usa una unidad 77 de extracción/adición de disolvente para tratar la corriente 71.

La unidad 77 trata la corriente 71 y produce un producto pesado por la tubería 78 a la torre 80 de evaporación súbita, y un producto más ligero por la tubería 79 a la unidad 83 de tratamiento térmico.

La torre 80 de evaporación súbita produce residuo no convertido por la tubería 82 y una fracción de reciclado por la tubería 81 de vuelta a la unidad 77.

La unidad 83 de tratamiento térmico produce una corriente rica en metales por la tubería 85 a la unidad 87 de recuperación de metales y un producto gaseoso por la tubería 84 a la unidad... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para recuperar metales de un material de partida que comprende material carbonoso sólido y residuo no convertido de un procedimiento de hidroconversión, que comprende las etapas de:

convertir el material de partida en ceniza que contiene los metales que se tienen que recuperar, comprendiendo los metales cada uno vanadio, un metal del grupo 8-10 y un metal del grupo 6;

lixiviar la ceniza con una disolución de lixiviación para formar un primer sólido que contiene el metal del grupo 8-10 y material sólido carbonoso y un sobrenadante que contiene el vanadio y metal del grupo 6;

mezclar el sobrenadante con una disolución de sulfato de amonio para producir un precipitado que contiene el vanadio y un sobrenadante más que contiene el metal del grupo 6 y

mezclar el sobrenadante adicional con una disolución de sulfato de amonio y una disolución de ácido sulfúrico para producir un segundo sólido precipitado que contiene el metal del grupo 6.

2. El procedimiento según la reivindicación 1, en el que el metal del grupo 8-10 se selecciona del grupo que consiste en: níquel, cobalto, hierro y combinaciones de los mismos.

3. El procedimiento según la reivindicación 1, en el que el metal del grupo 6 se selecciona del grupo que consiste en molibdeno, tungsteno y combinaciones de los mismos.

4. El procedimiento según la reivindicación 1, en el que el material de partida comprende escamas de un material carbonoso sólido que contiene el metal del grupo 8-10, el metal del grupo 6 y vanadio.

5. El procedimiento según la reivindicación 4, en el que las escamas presentan un contenido en carbono de entre aproximadamente 85 y aproximadamente 93% en peso.

6. El procedimiento según la reivindicación 1, que comprende además mezclar el primer sólido con una disolución de ácido sulfúrico para producir un producto de carbono sólido y un sobrenadante que contiene el metal del grupo 6; mezclar el sobrenadante con una disolución de hidróxido de sodio y una disolución de óxido de magnesio para producir un sólido que contiene el metal del grupo 6.

7. El procedimiento según la reivindicación 6, que comprende además la etapa de mezclar el sólido que contiene el metal del grupo 6 con ácido acético para producir un producto de acetato de metal del grupo 6.

8. Un procedimiento para recuperar metales de un material de cenizas que contiene los metales que se tienen que recuperar, comprendiendo los metales cada uno vanadio, un metal del grupo 8-10 y un metal del grupo 6;

lixiviar la ceniza con una disolución de lixiviación para formar un primer sólido que contiene el metal del grupo 8-10 y material sólido carbonoso y un sobrenadante que contiene el vanadio y metal del grupo 6;

mezclar el sobrenadante con una disolución de sulfato de amonio para producir un precipitado que contiene el vanadio y un sobrenadante adicional que contiene el metal del grupo 6 y

mezclar el sobrenadante adicional con una disolución de sulfato de amonio y una disolución de ácido sulfúrico para producir un segundo sólido precipitado que contiene el metal del grupo 6.

Patentes similares o relacionadas:

Horno de plasma y oxigas, del 10 de Junio de 2020, de UMICORE: Aparato para la fusión de cargas metalúrgicas que comprende un horno de baño susceptible de contener una carga fundida hasta un nivel determinado, […]

Proceso para recuperar metales a partir de una corriente rica en hidrocarburos y residuos carbonáceos, del 27 de Mayo de 2020, de ENI S.P.A.: Un proceso para recuperar metales de mezclas bituminosas que consisten en - Componentes sólidos no solubles en tetrahidrofurano. - Especies […]

Procedimiento para el tratamiento de lodo que contiene hierro, del 13 de Mayo de 2020, de Arcelormittal: Un procedimiento para el tratamiento de un lodo de alto horno que contiene hierro y entre el 4,5 % y el 12 % en peso de zinc, comprendiendo dicho procedimiento […]

Clasificación de aleaciones de aluminio mediante valores de conductividad eléctrica, del 15 de Abril de 2020, de Hydro Aluminium Recyling Deutshland GmbH: Procedimiento para clasificar aleaciones de aluminio en chatarra de aluminio, caracterizado por que las chatarras de aluminio se suministran a una estación de medición, […]

Procedimiento de recuperación y reciclaje de materiales que constituyen membranas para la separación de hidrógeno, del 15 de Abril de 2020, de KT - Kinetics Technology S.p.A: Un procedimiento de recuperación y reciclaje de materiales que constituyen membranas para la separación de hidrógeno, caracterizado porque comprende: […]

Procedimiento para fundir chatarra, del 25 de Marzo de 2020, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Procedimiento para fundir chatarra en un horno, comprendiendo dicho procedimiento las etapas de: - alimentar una carga de chatarra sólida al horno, […]

Procedimiento y sistema para reciclar baterías y placas de circuito impreso de desecho en sales fundidas o metales fundidos, del 11 de Marzo de 2020, de Riedewald, Frank: Sistema de reciclaje de materiales de alimentación compuestos de desecho tales como placas de circuito impreso (PCB), baterías, teléfonos […]

Planta y método para recuperar y tratar residuos del machacado de chatarra ferrosa, del 19 de Febrero de 2020, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Planta para recuperar y tratar residuos del machacado de chatarra , caracterizada por que comprende: - una primera parte de planta provista de: un […]