Absorbentes regenerables y no regenerables y proceso paa la separación del gas ácido.

Un proceso para la separación de gas ácido del gas de hidrocarburo que comprende las etapas de:

obtención de residuo a partir de la producción de etanol;

deshidratación del residuo; y

mezcla del residuo deshidratado con una amina,

comprendiendo además la etapa de puesta en contacto de la mezcla de residuo/amina deshidratada conuna corriente fluida de gas ácido.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09171499.

Solicitante: INTEVEP SA.

Nacionalidad solicitante: Venezuela.

Dirección: APARTADO 76343 CARACAS 1010 A VENEZUELA.

Inventor/es: VILORIA,ALFREDO, RAFAEL YOLL,YOLL, GONZÁLES,YANINE, ROMÁN,MÓNICA, BIOMORGI,JOSÉ.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D53/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 53/00 Separación de gases o de vapores; Recuperación de vapores de disolventes volátiles en los gases; Depuración química o biólogica de gases residuales, p. ej. gases de escape de los motores de combustión, humos, vapores, gases de combustión o aerosoles (recuperación de disolventes volátiles por condensación B01D 5/00; sublimación B01D 7/00; colectores refrigerados, deflectores refrigerados B01D 8/00; separación de gases difícilmente condensables o del aire por licuefacción F25J 3/00). › por absorción.

- C10L3/10 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10L COMBUSTIBLES NO PREVISTOS EN OTROS LUGARES; GAS NATURAL; GAS NATURAL DE SINTESIS OBTENIDO POR PROCEDIMIENTOS NO PREVISTOS EN LAS SUBCLASES C10G O C10K; GAS DE PETROLEO LICUADO; USO DE ADITIVOS PARA COMBUSTIBLES O FUEGOS; GENERADORES DE FUEGO. › C10L 3/00 Combustibles gaseosos; Gas natural; Gas natural de síntesis obtenido por procedimientos no previstos en las subclases C10G, C10K; Gas de petróleo licuado. › Postratamiento de gas natural o de gas natural de síntesis.

PDF original: ES-2400739_T3.pdf

Fragmento de la descripción:

Absorbentes regenerables y no regenerables y proceso para la separación del gas ácido.

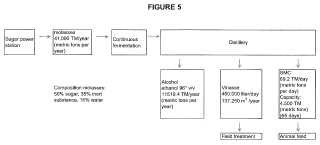

Antecedentes de la Invención Esta descripción se refiere a una formulación de absorbentes regenerables y no regenerables y a un proceso que usa estos absorbentes para la separación de gases ácidos, más particularmente, para la separación de H2S y CO2 del gas de hidrocarburo a través de la aplicación de una mezcla de un residuo de destilación de etanol y una amina.

En el tratamiento y procesamiento del gas natural, la separación de gases ácidos, tales como sulfuro de hidrógeno (H2S) y dióxido de carbono (CO2) , es de gran importancia para la distribución de energía del gas natural al mercado.

Debido a sus propiedades corrosivas es indeseable la presencia de gases ácidos, tales como sulfuro de hidrógeno (H2S) y dióxido de carbono (CO2) , en las corrientes fluidas de gas natural. Los gases ácidos están disueltos en el agua que está presente en el gas natural causando contaminación del gas natural y reduciendo el valor calorífico del gas natural. Como resultado, hay numerosos procedimientos disponibles para la separación de los gases ácidos. Aquellos que son los más comúnmente usados en la industria incluyen lechos sólidos, disolventes químicos y absorbentes líquidos. Se da un ejemplo en el documento US 2006/057056.

Compendio de la descripción La presente descripción detalla un absorbente regenerable y no regenerable para la separación de gas ácido de las corrientes de gas de hidrocarburo. El absorbente regenerable comprende una mezcla de residuo deshidratado obtenido a partir de la producción de etanol, un activador y un inhibidor, donde el activador es el material principal en el absorbente. El absorbente no regenerable comprende una mezcla de residuo deshidratado a partir de la producción de etanol, un activador, un inhibidor y un agente antiespumante, donde el residuo deshidratado es el activador en el absorbente.

La presente descripción detalla además un proceso para la separación de gas ácido de las corrientes de gas de hidrocarburo. El proceso comienza con la deshidratación del residuo producido a partir de la producción de etanol. A continuación, el residuo deshidratado se puede mezclar con un activador, un inhibidor y posiblemente un agente antiespumante. A continuación, el absorbente se pone en contacto con la corriente de gas de hidrocarburo.

De acuerdo con un aspecto de la invención se proporciona un proceso para la separación de gas ácido del gas de hidrocarburo que comprende las etapas de:

obtención de residuo a partir de la producción de etanol;

deshidratación del residuo; y

mezcla del residuo deshidratado con una amina.

Las configuraciones desarrolladas del proceso se esbozan más en las reivindicaciones dependientes. Preferiblemente en el proceso para la separación de gas ácido del gas de hidrocarburo el gas ácido se selecciona entre el grupo que consiste en sulfuro de hidrógeno (H2S) , dióxido de carbono (CO2) , disulfuro de carbono (CS2) y combinaciones de los mismos.

Preferiblemente el proceso comprende además la etapa de puesta en contacto de la mezcla de residuo/amina deshidratada con una corriente fluida de gas ácido.

Preferiblemente el volumen de gas de hidrocarburo está entre al menos 1, 133 millones de metros cúbicos por día (m3/d) (40 millones de pies cúbicos por día) y más de 3, 540 millones de metros cúbicos por día (m3/d) (125 millones de pies cúbicos por día) .

Preferiblemente el gas de hidrocarburo contiene más de 100 ppm de H2S.

Preferiblemente el residuo se forma en la destilación de etanol a partir de un material seleccionado entre el grupo que consiste en caña de azúcar, remolacha, maíz y mezclas de los mismos. Preferiblemente donde el residuo es vinaza. Preferiblemente el residuo comprende ácidos carboxílicos, azúcares, ésteres, lactonas, sales, compuestos de nitrógeno y mezclas de los mismos. Preferiblemente el residuo se deshidrata mediante comprensión mecánica. Preferiblemente el residuo deshidratado tiene un contenido en sólidos de aproximadamente al menos 65%.

Preferiblemente la amina se selecciona entre el grupo que consiste en alcanolaminas primarias, alcanolaminas secundarias, alcanolaminas terciarias y mezclas de los mismos. Preferiblemente la amina se selecciona entre el grupo que consiste en monoetanolamina, dietanolamina, diglicolamina, metildiglicolamina, diisopropanolamina, metildietanolamina, piperazina y combinaciones de los mismos.

Preferiblemente la mezcla de residuo/amina deshidratada está en el intervalo de pH de aproximadamente 4, 5 a aproximadamente 14.

Preferiblemente el proceso comprende además la etapa de puesta en contacto del gas de hidrocarburo con la mezcla de residuo/amina deshidratada.

Preferiblemente en el proceso la etapa de mezcla comprende además una concentración de inhibidor en el intervalo de aproximadamente 10 ppm a aproximadamente 500 ppm. Preferiblemente el inhibidor se selecciona entre el grupo que consiste en inhibidor fílmico, amina-amida, imidazolina, sales cuaternarias de amonio y mezclas de los mismos.

Preferiblemente en el proceso la etapa de mezcla comprende además una concentración de agente antiespumante en el intervalo de aproximadamente 10 ppm a aproximadamente 500 ppm. Preferiblemente el agente antiespumante se selecciona entre el grupo que consiste en siliconas, silanos, polialcoholes, fluorosiliconas, polimetilsiloxanos, aloe vera y mezclas de los mismos.

Preferiblemente en una primera variación del proceso la etapa de mezcla da como resultado un absorbente líquido no regenerable. Preferiblemente en la primera variación del proceso la etapa de puesta en contacto se realiza mediante inyección directa en las líneas de transmisión y transporte.

Preferiblemente en la primera variación del proceso la concentración del residuo deshidratado está entre aproximadamente 20% v/v y aproximadamente 90% v/v, y donde la concentración de la amina está entre aproximadamente 10% v/v y aproximadamente 80% v/v.

Ventajosamente de ese modo la capacidad de absorción de H2S es de aproximadamente 76, 69 g de H2S por l (0, 64 lb de H2S por galón) de absorbente. Ventajosamente de ese modo la absorción CO2 es de aproximadamente 43, 14 a 44, 34 g de CO2 por l (0, 36 a aproximadamente 0, 37 lb de CO2 por galón) de absorbente.

Preferiblemente en una segunda variación del proceso el residuo deshidratado es un absorbente líquido regenerable. Preferiblemente en la segunda variación del proceso la etapa de puesta en contacto se realiza en una columna de absorción. Preferiblemente en la segunda variación del proceso la concentración del residuo deshidratado es de aproximadamente 1% v/v a aproximadamente 20% v/v, y donde la concentración del activador es de aproximadamente 80% v/v a aproximadamente 99% v/v.

Ventajosamente de ese modo el índice de corrosión es de aproximadamente 0, 3277 mm por año (mm/a) (12, 9 mpy) cuando la concentración del inhibidor es de 200 ppm. Ventajosamente de ese modo la capacidad de absorción de H2S es de aproximadamente 74, 29 g de H2S por l (0, 62 lb de H2S por galón) de absorbente. Ventajosamente de ese modo la capacidad de absorción de CO2 es de aproximadamente 50, 33 a 62, 31 g de CO2 por l (0, 42 a aproximadamente 0, 52 lb de CO2 por galón) de absorbente.

De acuerdo con un aspecto adicional de la invención se proporciona un absorbente para la separación de gas ácido del gas de hidrocarburo que comprende una mezcla de residuo deshidratado obtenido a partir de la destilación de etanol y una amina.

Las configuraciones desarrolladas del absorbente se esbozan más en las reivindicaciones dependientes. Preferiblemente el etanol se produce a partir de un material seleccionado entre el grupo que consiste en caña de azúcar, remolacha, maíz y mezclas de los mismos.

Preferiblemente el residuo deshidratado es vinaza deshidratada. Preferiblemente el residuo deshidratado comprende ácidos carboxílicos, azúcares, ésteres, lactonas, sales, compuestos de nitrógeno y mezclas de los mismos. Preferiblemente el residuo deshidratado tiene un contenido en sólidos de aproximadamente al menos 65%.

Preferiblemente en una primera variación del absorbente el absorbente se usa en un sistema descentralizado. Ventajosamente en la primera variación del absorbente el activador es la amina. Ventajosamente en la primera variación del absorbente el absorbente es no regenerable. Ventajosamente en la primera variación de la concentración del residuo deshidratado la concentración del residuo deshidratado está entre aproximadamente 20% v/v y aproximadamente 90% v/v, y donde la concentración de la amina está... [Seguir leyendo]

Reivindicaciones:

1. Un proceso para la separación de gas ácido del gas de hidrocarburo que comprende las etapas de:

obtención de residuo a partir de la producción de etanol; deshidratación del residuo; y mezcla del residuo deshidratado con una amina, comprendiendo además la etapa de puesta en contacto de la mezcla de residuo/amina deshidratada con una corriente fluida de gas ácido.

2. El proceso para la separación de gas ácido del gas de hidrocarburo de la reivindicación 1, en el que el gas ácido se selecciona entre el grupo que consiste en sulfuro de hidrógeno (H2S) , dióxido de carbono (CO2) , disulfuro de carbono (CS2) y combinaciones de los mismos.

3. El proceso para la separación de gas ácido del gas de hidrocarburo de acuerdo con una de las reivindicaciones 1 a 2, en el que el volumen de gas de hidrocarburo está entre al menos 1, 133 millones de metros cúbicos por día (m3/d) (40 millones de pies cúbicos por día) y más de 3, 540 millones de metros cúbicos por día (m3/d) (125 millones de pies cúbicos por día) .

4. El proceso para la separación de gas ácido del gas de hidrocarburo tal como el reivindicado en una de las reivindicaciones 1 a 3, en el que el gas de hidrocarburo contiene más de 100 ppm de H2S.

5. El proceso para la separación de gas ácido del gas de hidrocarburo de acuerdo con una de las reivindicaciones 1 a 4, en el que el residuo se forma en la destilación de etanol a partir de un material seleccionado entre el grupo que consiste en caña de azúcar, remolacha, maíz y mezclas de los mismos.

6. El proceso para la separación de gas ácido del gas de hidrocarburo de acuerdo con una de las reivindicaciones 1 a 5, en el que el residuo es vinaza.

7. El proceso para la separación de gas ácido del gas de hidrocarburo de acuerdo con una de las reivindicaciones 1 a 6, en el que el residuo comprende ácidos carboxílicos, azúcares, ésteres, lactonas, sales, compuestos de nitrógeno y mezclas de los mismos.

8. El proceso para la separación de gas ácido del gas de hidrocarburo de acuerdo con una de las reivindicaciones 1 a 7, en el que el residuo se deshidrata mediante comprensión mecánica.

9. El proceso para la separación de gas ácido del gas de hidrocarburo de acuerdo con una de las reivindicaciones 1 a 8, en el que el residuo deshidratado tiene un contenido en sólidos de aproximadamente al menos 65%.

10. El proceso para la separación de gas ácido del gas de hidrocarburo de acuerdo con una de las reivindicaciones 1 a 9, en el que la amina se selecciona entre el grupo que consiste en alcanolaminas primarias, alcanolaminas secundarias, alcanolaminas terciarias y mezclas de los mismos.

11. El proceso para la separación de gas ácido del gas de hidrocarburo de acuerdo con una de las reivindicaciones 1 a 10, en el que la amina se selecciona entre el grupo que consiste en monoetanolamina, dietanolamina, diglicolamina, metildiglicolamina, diisopropanolamina, metildietanolamina, piperazina y combinaciones de los mismos.

12. El proceso para la separación de gas ácido del gas de hidrocarburo de acuerdo con una de las reivindicaciones 1 a 11, en el que la mezcla de residuo/amina deshidratada está en el intervalo de pH de 4, 5 a 14.

13. El proceso para la separación de gas ácido del gas de hidrocarburo de acuerdo con una de las reivindicaciones 1 a 12, que comprende además la etapa de poner en contacto el gas de hidrocarburo con la mezcla de residuo/amina deshidratada.

14. El proceso para la separación de gas ácido del gas de hidrocarburo de acuerdo con una de las reivindicaciones 1 a 13, en el que la etapa de mezcla comprende además una concentración de inhibidor en el intervalo de 10 ppm a 500 ppm.

15. El proceso para la separación de gas ácido del gas de hidrocarburo de la reivindicación 1 a 14, en el que el inhibidor se selecciona entre el grupo que consiste en inhibidor fílmico, amina-amida, imidazolina, sales cuaternarias de amonio y mezclas de los mismos.

16. El proceso para la separación de gas ácido del gas de hidrocarburo de acuerdo con una de las reivindicaciones 1 a 15, en el que la etapa de mezcla comprende además una concentración de agente antiespumante en el intervalo de 10 ppm a 500 ppm.

17. El proceso para la separación de gas ácido del gas de hidrocarburo de la reivindicación 16, en el que el agente antiespumante se selecciona entre el grupo que consiste en siliconas, silanos, polialcoholes, fluorosiliconas, polimetilsiloxanos, aloe vera y mezclas de los mismos.

18. El proceso para la separación de gas ácido del gas de hidrocarburo de acuerdo con una de las reivindicaciones 1 a 17, en el que la etapa de mezcla da como resultado un absorbente líquido no regenerable.

19. El proceso para la separación de gas ácido del gas de hidrocarburo de las reivindicaciones 13 y 18, en el que la etapa de puesta en contacto se realiza por inyección directa en las líneas de transmisión y transporte de gas.

20. El proceso para la separación de gas ácido del gas de hidrocarburo de la reivindicación de 13 y 18 ó 19, en el que la concentración del residuo deshidratado está entre 20% v/v y 90% v/v, y en el que la concentración de la amina está entre 10% v/v y 80% v/v.

21. El proceso para la separación de gas ácido del gas de hidrocarburo de la reivindicación 20, en el que la capacidad de absorción de H2S es de 76, 69 g de H2S por l (g/l) (0, 64 lb de H2S por galón) de absorbente.

22. El proceso para la separación de gas ácido del gas de hidrocarburo de la reivindicación 20 ó 21, en el que la capacidad de absorción de CO2 es de 43, 14 a 44, 34 g de CO2 por l (g/l) (0, 36 a aproximadamente 0, 37 lb de CO2 por galón) de absorbente.

23. El proceso para la separación de gas ácido del gas de hidrocarburo de acuerdo con una de las reivindicaciones 1 a 17, en el que el residuo deshidratado es un absorbente líquido regenerable.

24. El proceso para la separación de gas ácido del gas de hidrocarburo de la reivindicación 13 y 23, en el que la etapa de puesta en contacto se realiza en una columna de absorción.

25. El proceso para la separación de gas ácido del gas de hidrocarburo de la reivindicación 13 y 23 ó 24, en el que la concentración del residuo deshidratado está entre aproximadamente 1% v/v y 20% v/v, y en el que la concentración del activador está entre 80% v/v y 99% v/v.

26. El proceso para la separación de gas ácido del gas de hidrocarburo de la reivindicación 25, en el que el índice de corrosión es de 0, 3277 mm por año (mm/a) (12, 9 mpy) cuando la concentración del inhibidor es 200 ppm.

27. El proceso para la separación de gas ácido del gas de hidrocarburo o reivindicación 25 ó 26, en el que la capacidad de absorción de H2S es de 74, 29 g de H2S por l (g/l) (0, 62 lb de H2S por galón) de absorbente.

28. El proceso para la separación de gas ácido del gas de hidrocarburo de acuerdo con una de las reivindicaciones 25 a 27, en el que la capacidad de absorción de CO2 es de 50, 33 a 62, 31 g de CO2 por l (g/l) (0, 42 a aproximadamente 0, 52 lb de CO2 por galón) de absorbente.

29. Un proceso de acuerdo con una de las reivindicaciones precedentes usando un absorbente para la separación de gas ácido del gas de hidrocarburo que comprende las etapas de:

producción del absorbente mediante:

obtención de residuo a partir de la destilación de etanol; deshidratación del residuo; y mezcla del residuo deshidratado con una amina; y puesta en contacto del absorbente con el gas de hidrocarburo.

30. Un absorbente para la separación de gas ácido del gas de hidrocarburo, en particular para usar como absorbente del proceso de acuerdo con la reivindicación 29, que comprende una mezcla de residuo deshidratado obtenido de la destilación de etanol y una amina.

31. El absorbente para la separación de gas ácido del gas de hidrocarburo de la reivindicación 30, en el que el absorbente se usa en un sistema descentralizado.

32. El absorbente para la separación de gas ácido del gas de hidrocarburo de la reivindicación 31, en el que el activador es la amina.

33. El absorbente para la separación de gas ácido del gas de hidrocarburo de la reivindicación 31 ó 32, en el que el absorbente es no regenerable.

34. El absorbente para la separación de gas ácido del gas de hidrocarburo de acuerdo con una de las reivindicaciones 31 a 33, en el que la concentración del residuo deshidratado está entre 20% v/v y 90% v/v, y en el que la concentración de la amina está entre 10% v/v y 80% v/v.

35. El absorbente para la separación de gas ácido del gas de hidrocarburo de la reivindicación 30, en el que el absorbente se usa en un sistema centralizado.

36. El absorbente para la separación de gas ácido del gas de hidrocarburo de la reivindicación 35, en el que el activador es el residuo deshidratado.

37. El absorbente para la separación de gas ácido del gas de hidrocarburo de la reivindicación 35 ó 36, en el que el absorbente es regenerable.

38. El absorbente para la separación de gas ácido del gas de hidrocarburo de acuerdo con una de las reivindicaciones 35 a 37, en el que la concentración del residuo deshidratado está entre 1% v/v y 20% v/v, y en el que la concentración de la amina está entre 80% y 99% v/v.

39. El absorbente para la separación de gas ácido del gas de hidrocarburo de acuerdo con una de las reivindicaciones 30 a 38, en el que el absorbente está en el intervalo de pH de 4, 5 a 14.

Patentes similares o relacionadas:

Método para limpiar gas residual de proceso o de escape de motor, del 17 de Junio de 2020, de HALDOR TOPS E A/S: Un método para eliminar materia particulada en forma de hollín, ceniza, metales y compuestos metálicos, junto con hidrocarburos y óxidos de nitrógeno que están presentes en […]

Método y diseño de planta para la reducción de las emisiones de óxidos de azufre de puesta en marcha en la producción de ácido sulfúrico, del 17 de Junio de 2020, de HALDOR TOPS E A/S: Un método para la reducción de emisiones de SO2, SO3 y H2SO4 de puesta en marcha en la producción de ácido sulfúrico, en el que se convierte SO2 […]

Uso de compuestos de amina impedida a base de morfolina para la eliminación selectiva de sulfuro de hidrógeno, del 10 de Junio de 2020, de BASF SE: Un proceso para eliminar gases acidos de una corriente de fluidos, en el que la corriente de fluidos se pone en contacto con un absorbente que comprende una solucion […]

Procedimiento de purificación de un flujo de gas cargado con COV, del 3 de Junio de 2020, de XEDA INTERNATIONAL S.A.: Procedimiento de purificación de un flujo de gas cargado que comprende una cantidad de compuesto orgánico volátil, comprendiendo el procedimiento: - […]

Método de obtención de un producto de separación que contiene predominantemente hidrocarburos de dos átomos de carbono, del 3 de Junio de 2020, de Linde GmbH: Método de obtención de un producto de separación que contiene predominantemente hidrocarburos de dos átomos de carbono mediante el uso de una corriente de alimento […]

Procedimientos de desorción de CO2 potenciados enzimáticamente, del 29 de Abril de 2020, de SAIPEM S.P.A.: Procedimiento de desorción catalizado enzimáticamente para liberar gas CO2 de una disolución rica en iones que contiene iones de bicarbonato, comprendiendo el procedimiento: […]

Método para eliminar un éster de una mezcla de vapor, del 8 de Abril de 2020, de Sulzer Management AG: Un método para la eliminación de un éster (3') de una mezcla de vapor (5') que contiene el éster (3'), poniendo en contacto la mezcla de vapor (5') con […]

Proceso de fabricación de carbonato sódico integrado con captación de dióxido de carbono mediante proceso de amoníaco, del 18 de Marzo de 2020, de CIECH R&D Sp. z o.o: Proceso para la producción de carbonato e hidrogenocarbonato de sodio integrado con el proceso para la captación y concentración de dióxido […]