Reactor de lecho fluido que tiene un módulo de transferencia térmica de tipo combustor por impulsos.

Reactor (600) de lecho fluido configurado para procesar termoquímica o bioquímicamente un material reactivo,

comprendiendo el reactor:

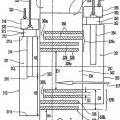

un recipiente (602) de reacción que define un compartimento (601) adecuado para recibir un material reactivo;

un primer agrupamiento (610) de conductos (609) de calentamiento que ocupan por lo menos parcialmente dicho compartimento (601) y que se extienden durante una primera extensión vertical (V1) dentro del compartimento (601), estando configurado cada conducto (609) de calentamiento en el primer agrupamiento (610) para transferir calor desde una fuente de calor al compartimento (601), presentando los conductos (609) de calentamiento del primer agrupamiento (610) un primer grosor (T1);

un segundo agrupamiento (620) de conductos de calentamiento que ocupan por lo menos parcialmente dicho compartimento (601) y que se extienden durante una segunda extensión vertical (V2) dentro del compartimento (601), estando configurado cada conducto de calentamiento del segundo agrupamiento (620) para transferir calor desde una fuente de calor al compartimento (601), presentando los conductos de calentamiento del segundo agrupamiento (620) un segundo grosor (T2), estando posicionado el segundo agrupamiento (620) de conductos de calentamiento verticalmente por encima del primer agrupamiento (610) de conductos (609) de calentamiento y espaciado de este último por una primera distancia (S1) de separación, siendo la primera distancia (S1) de separación por lo menos tan grande como el menor del primer y el segundo grosores (T1, T2), definiendo la primera distancia (S1) de separación una zona en el recipiente (602) de reacción entre el primer agrupamiento (610) y el segundo agrupamiento (620) que está configurada para propiciar una buena circulación de sólidos; y

una pluralidad de entradas (637) de materia prima configuradas para introducir un material reactivo en el recipiente (602) de reacción en una región que está verticalmente entre el primer y el segundo agrupamientos (610, 620) de conductos (609) de calentamiento;

caracterizado por que cada conducto de calentamiento de dichos primer y segundo agrupamientos (610, 620) es un tubo (609) de resonancia de uno respectivo de una pluralidad de calentadores por impulsos (608A, 608B), o, dentro de los conductos de calentamiento, hay calentadores eléctricos.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11157542.

Solicitante: THERMOCHEM RECOVERY INTERNATIONAL, INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 3700 Koppers Street, Suite 405 Baltimore, MD 21227 ESTADOS UNIDOS DE AMERICA.

Inventor/es: CHANDRAN, RAVI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J7/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › Equipos para la producción de gas (producción de mezclas de gases inertes B01J 19/14; para la producción de gases específicos, ver las subclases apropiadas, p. ej. C01B, C10J).

- B01J8/18 B01J […] › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › con las partículas fluidificadas.

- C01B3/36 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 3/00 Hidrógeno; Mezclas gaseosas que contienen hidrógeno; Separación del hidrógeno a partir de mezclas que lo contienen; Purificación del hidrógeno (producción de gas de agua o gas de síntesis a partir de materias carbonosas sólidas C10J). › con oxígeno o mezclas que contienen oxígeno como agentes gasificantes.

- C10J3/46 C […] › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10J PRODUCCION DE GASES QUE CONTIENEN MONÓXIDO DE CARBONO E HIDRÓGENO A PARTIR DE MATERIAS CARBONOSAS SÓLIDAS POR PROCESOS DE OXIDACIÓN PARCIAL UTILIZANDO OXÍGENO O VAPOR (gasificación subterránea de materias minerales E21B 43/295 ); CARBURACION DEL AIRE U OTROS GASES. › C10J 3/00 Producción de gases que contienen monóxido de carbono e hidrógeno, p.ej. gas de síntesis o gas ciudad, a partir de materiales carbonosos sólidos por procesos de oxidación parcial utilizando oxígeno o vapor. › Gasificación de combustibles granulares o pulverulentos en suspensión.

- C10J3/54 C10J 3/00 […] › Gasificación de combustibles granulares o pulverulentos por la técnica de Winkler, es decir, por fluidificación.

- F27B15/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › Hornos de lecho fluidificado; Otros hornos que utilizan o tratan materias finamente divididas en dispersión (aparatos de combustión en los que la combustión tiene lugar en un lecho fluidificado de combustible u otras partículas F23C 10/00).

- F27B15/14 F27B […] › F27B 15/00 Hornos de lecho fluidificado; Otros hornos que utilizan o tratan materias finamente divididas en dispersión (aparatos de combustión en los que la combustión tiene lugar en un lecho fluidificado de combustible u otras partículas F23C 10/00). › Disposición de los dispositivos de calentamiento.

- F27B15/16 F27B 15/00 […] › Disposición de los dispositivos de enfriamiento.

- H01M8/16 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01M PROCEDIMIENTOS O MEDIOS, p. ej. BATERÍAS, PARA LA CONVERSION DIRECTA DE LA ENERGIA QUIMICA EN ENERGIA ELECTRICA. › H01M 8/00 Pilas de combustible; Su fabricación. › Pilas de combustible bioquímicas, es decir, pilas en las que los microorganismos actúan como catalizadores.

PDF original: ES-2518494_T3.pdf

Fragmento de la descripción:

Reactor de lecho fluido que tiene un módulo de transferencia térmica de tipo combustor por impulsos Campo de la invención

[0001] La presente invención se refiere a un reactor de lecho fluido configurado para procesar termoquímica o bioquímicamente un material reactivo, el cual puede incluir materiales inorgánicos, y también materiales carbonosos, tales como licor negro y biomasa, con el fin de procesar y/o reciclar materiales y extraer energía, siendo el reactor del tipo definido en la parte pre-caracterizadora de la reivindicación 1. La invención se refiere también a un método de procesado termoquímico o bioquímico de un material reactivo para formar un producto, siendo el método del tipo definido en la parte pre-caracterizadora de la reivindicación 8.

Antecedentes de la invención

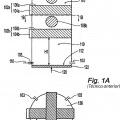

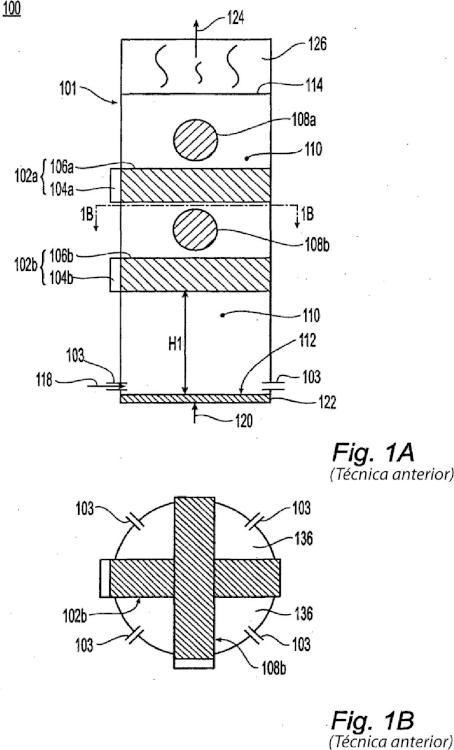

[0002] Las Figuras 1A y 1B muestran respectivamente unas vistas superior y lateral de un reactor de la técnica anterior, configurado como un reformador cilindrico 100. El reformador cilindrico 100 incluye un compartimento cilindrico 101 que forma un recipiente de reacción. El reformador 100 comprende uno o más calentadores por impulsos 102A, 102B, cada uno de los cuales comprende un combustor por impulsos 104A, 104B conectado a un tubo 106A, 106B de resonancia respectivo. Tal como se observa en la Fig. 1A, los calentadores por Impulsos 102A, 102B se extienden en una dirección que recorre el diámetro del cilindro. En los combustores por Impulsos 104A, 104B entran aire y productos combustibles, y de los tubos 106A, 106B de resonancia salen los productos de combustión o gases de escape.

[0003] Los calentadores por Impulsos 102A, 102B son del tipo dado a conocer en la patente U.S. n.° 5.059.404, cuyo contenido se Incorpora a título de referencia en la medida necesaria para entender la presente invención. Dichos calentadores por Impulsos están configurados para calentar Indirectamente fluidos y sólidos introducidos en el recipiente 101 de reacción de un reformador. Los tubos 106A, 106B de resonancia asociados a los calentadores por impulsos 102A, 102B actúan como conductos de calentamiento para calentar Indirectamente el contenido del compartimento 101.

[0004] Según se observa en las Figs. 1A y 1B, un segundo par de calentadores por impulsos 108A, 108B está dirigido en ángulo recto al primer par de calentadores por impulsos 102A, 102B cruzando el diámetro del compartimento. Tal como se observa en la Fig. 1B, esto deja unos cuadrantes 136 que se extienden verticalmente dentro del compartimento 101 en zonas definidas por los calentadores por impulsos, transversales.

[0005] Los calentadores por impulsos se sumergen en un lecho 110 de fluido denso, que se extiende desde el fondo 112 del compartimento hasta aproximadamente la línea superior 114 del lecho. El calentador por impulsos situado más abajo 102B está ubicado a una altura de H1 metros por encima del distribuidor 122 para evitar que los tubos 104B de resonancia queden pintados con licor 118. En algunos sistemas de la técnica anterior, la altura H1 es aproximadamente de 2 a 3 metros.

[0006] El licor usado 118 se inyecta en el lateral del compartimento 101 cerca del fondo del lecho 110 de fluido denso. Hablando en términos generales, el licor usado se introduce en el compartimento por medio de una pluralidad de entradas 103 que están dispuestas circunferencialmente en torno al compartimento cilindrico 101. Aunque en la Fig. 1B se muestran solamente cuatro de estas entradas 103, se entiende que se pueden prever diferentes números de entradas dispuestas circunferencialmente. En otras realizaciones de la técnica anterior, el licor usado se puede introducir a través del fondo del compartimento 101 a través de una pluralidad de entradas distribuidas de manera más o menos uniforme por el fondo, tal vez dispuestas en una matriz o con otro diseño.

[0007] Desde el fondo del compartimento 101 entra vapor sobrecalentado 120, u otro medio de fluidificación, y el mismo pasa a través de un distribuidor 122. El distribuidor 122 ayuda a esparcir uniformemente el vapor entrante 120, que a continuación se percuela a través del lecho 110 de fluido denso. El gas producto 124 sale desde un área 126 de francobordo en la parte superior del compartimento 101 después de pasar a través de uno o más ciclones internos (no mostrados) que se usan para ayudar a eliminar sólidos arrastrados del lecho.

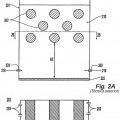

[0008] Las Figs. 2A y 2B muestran una configuración alternativa de la técnica anterior en forma de un reformador rectangular 200. El reformador rectangular 200 tiene un compartimento 201 con una sección transversal rectangular vista desde arriba (véase la Fig. 2B). Una pluralidad de calentadores por impulsos 102 dispuestos en una o más filas pasan a través de este compartimento 201. Las filas están colocadas al tresbolillo una con respecto a otra para potenciar la transferencia térmica. Cada uno de estos calentadores por impulsos 102 comprende un conducto de calentamiento en forma de un tubo de resonancia para calentar indirectamente el contenido del compartimento 201.

[0009] Un distribuidor 222 está dispuesto en el fondo del compartimento 201, de forma muy similar a la del reformador cilindrico 100. Los calentadores por impulsos situados más abajo 202 están ubicados a una altura H2 por encima del distribuidor 222. En algunos sistemas de la técnica anterior, de nuevo esta altura H2 es de aproximadamente 2 a 3

metros. Por otra parte, justo como el caso del reformador cilindrico, el licor usado 218 se introduce en el lateral del compartimento 201 cerca de su fondo. Hablando en términos generales, el licor usado se introduce en el compartimento por medio de una pluralidad de entradas 203 que están dispuestas a lo largo de las paredes en torno al compartimento rectangular 201. En otras realizaciones de la técnica anterior, el licor usado se puede introducir a través del fondo del compartimento 201 a través de una pluralidad de entradas distribuidas de manera más o menos uniforme por el fondo, tal vez dispuestas en una matriz u otro diseño. Al mismo tiempo, el gas producto 224 sale de un área 226 de francobordo en la parte superior del compartimento 201. Se entiende que, en la mayoría de los aspectos materiales, el funcionamiento del reformador rectangular 200 es similar al correspondiente del reformador cilindrico 100 descrito anteriormente.

[0010] Las disposiciones anteriores parecen funcionar satisfactoriamente en unidades de desarrollo de procesos a pequeña escala. Sin embargo, las mismas pueden encontrar ciertas limitaciones cuando su escala aumenta a unidades mayores.

[0011] Uno de los problemas es la presencia de cuadrantes abiertos (véase la Fig. 1B) en los que no hay tubos, o hay un espacio libre entre haces de calentadores por impulsos (véase la Fig. 2B), de manera que las dos opciones pueden fomentar la canalización de vapor/gas y la derivación de vapor/gas, perjudicando así el contacto de gas-sólidos y la velocidad de circulación de los sólidos. Además, la presencia de canales verticales tan grandes promueve la formación de grandes burbujas de gas que, debido al rápido incremento de tamaño y velocidad, pueden dañar tuberías, tubos, conexiones y otros elementos dentro del reformador.

[0012] Otro problema es que una velocidad reducida de circulación de sólidos conduce a tiempos de contacto de las partículas más prolongados en la superficie del tubo de resonancia. Esto obstaculiza la convección de partículas y, a su vez, la transferencia térmica desde los tubos. Consecuentemente, los tubos tienden a trabajar a temperaturas más altas, y esto afecta negativamente a la velocidad con la que el calor se evacúa al lecho e incrementa la temperatura de salida del gas de escape de combustión desde los calentadores por impulsos 102A, 102B, 202. Adicionalmente, hay una mayor inclinación a la presencia de puntos calientes locales, lo cual puede conducir a la formación de residuos fundidos (smelt) y/o a la aglomeración de partículas y a incrustaciones o acumulaciones en torno a algunos o muchos tubos.

[0013] Todavía otra de las limitaciones puede ser que el estrecho acoplamiento de la cámara de combustión con los tubos de resonancia hace que resulte necesario minimizar la separación de tubo-a-tubo, o paso, y a su vez el intersticio entre los tubos de resonancia. Esto se efectúa para facilitar una relación de aspecto (longitud con respecto a diámetro) razonable para la cámara de combustión. Además, puesto que el calentador por impulsos se diseña típicamente como un resonador de Helmholtz, el mismo debe conservar ciertas proporciones geométricas (longitud de los tubos de resonancia, volumen de los tubos de resonancia y volumen de la cámara de combustión). Los datos y modelos experimentales para la transferencia... [Seguir leyendo]

Reivindicaciones:

1. Reactor (600) de lecho fluido configurado para procesar termoqulmlca o bioquímicamente un material reactivo, comprendiendo el reactor:

un recipiente (602) de reacción que define un compartimento (601) adecuado para recibir un material reactivo;

un primer agrupamiento (610) de conductos (609) de calentamiento que ocupan por lo menos parcialmente dicho compartimento (601) y que se extienden durante una primera extensión vertical (V1) dentro del compartimento (601), estando configurado cada conducto (609) de calentamiento en el primer agrupamiento (610) para transferir calor desde una fuente de calor al compartimento (601), presentando los conductos (609) de calentamiento del primer agrupamiento (610) un primer grosor (T1);

un segundo agrupamiento (620) de conductos de calentamiento que ocupan por lo menos parcialmente dicho compartimento (601) y que se extienden durante una segunda extensión vertical (V2) dentro del compartimento (601), estando configurado cada conducto de calentamiento del segundo agrupamiento (620) para transferir calor desde una fuente de calor al compartimento (601), presentando los conductos de calentamiento del segundo agrupamiento (620) un segundo grosor (T2), estando posicionado el segundo agrupamiento (620) de conductos de calentamiento verticalmente por encima del primer agrupamiento (610) de conductos (609) de calentamiento y espaciado de este último por una primera distancia (S1) de separación, siendo la primera distancia (S1) de separación por lo menos tan grande como el menor del primer y el segundo grosores (T1, T2), definiendo la primera distancia (S1) de separación una zona en el recipiente (602) de reacción entre el primer agrupamiento (610) y el segundo agrupamiento (620) que está configurada para propiciar una buena circulación de sólidos; y

una pluralidad de entradas (637) de materia prima configuradas para introducir un material reactivo en el recipiente (602) de reacción en una región que está verticalmente entre el primer y el segundo agrupamientos (610, 620) de conductos (609) de calentamiento;

caracterizado por que cada conducto de calentamiento de dichos primer y segundo agrupamientos (610, 620) es un tubo (609) de resonancia de uno respectivo de una pluralidad de calentadores por impulsos (608A, 608B), o, dentro de los conductos de calentamiento, hay calentadores eléctricos.

2. Reactor (600) de lecho fluido según la reivindicación 1, en el que la primera distancia de separación (S1) es por lo menos tan grande como la menor de entre la primera y la segunda extensiones verticales (V1, V2).

3. Reactor de lecho fluido según la reivindicación 2, en el que la primera distancia de separación (S1) es por lo menos el doble de grande que la menor de entre la primera y la segunda extensiones verticales (V1, V2).

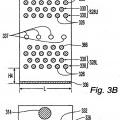

4. Reactor (600) de lecho fluido según la reivindicación 1, en el que por lo menos uno (620) del primer y el segundo agrupamientos (610, 620) de conductos (609) de calentamiento comprende dos (614A, 614B) o más filas de conductos de calentamiento.

5. Reactor (600) de lecho fluido según la reivindicación 4, en el que, dentro del por lo menos uno (620) del primer y el segundo agrupamientos (610, 620), filas adyacentes (614A, 614B) de conductos de calentamiento están dispuestas al tresbolillo.

6. Reactor (600) de lecho fluido según la reivindicación 1, en el que tanto el primer como el segundo agrupamientos de conductos de calentamiento comprenden dos o más filas de conductos de calentamiento.

7. Reactor (600) de lecho fluido según la reivindicación 6, en el que, dentro de cada agrupamiento, filas adyacentes de conductos de calentamiento están dispuestas al tresbolillo.

8. Método de procesado termoquímico o bioquímico de un material reactivo para formar un producto, comprendiendo el método:

proporcionar un reactor (600) de lecho fluido que comprende:

un recipiente (602) de reacción que define un compartimento (601) adecuado para recibir un material reactivo;

un primer agrupamiento (610) de conductos (609) de calentamiento que ocupan por lo menos parcialmente dicho compartimento (601) y que se extienden durante una primera extensión vertical (V1) dentro del

compartimento (601), estando configurado cada conducto (609) de calentamiento en el primer agolpamiento (610) para transferir calor desde una fuente de calor al compartimento (601), presentando los conductos (609) de calentamiento del primer agrupamiento (610) un primer grosor (T1); y

un segundo agrupamiento (620) de conductos de calentamiento que ocupan por lo menos parcialmente dicho compartimento (601) y que se extienden durante una segunda extensión vertical (V2) dentro del compartimento (601), estando configurado cada conducto de calentamiento del segundo agrupamiento (620) para transferir calor desde una fuente de calor al compartimento (601), presentando los conductos de calentamiento del segundo agrupamiento (620) un segundo grosor (T2), estando posicionado el segundo agrupamiento (620) de conductos de calentamiento verticalmente por encima del primer agrupamiento (610) de conductos (609) de calentamiento y espaciado de este último por una primera distancia de separación (S1), siendo la primera distancia de separación (S1) por lo menos tan grande como el menor del primer y el segundo grosores (T1, T2), definiendo la primera distancia de separación (S1) una zona en el recipiente (602) de reacción entre el primer agrupamiento (610) y el segundo agrupamiento (620) que está configurada para propiciar una buena circulación de sólidos;

introducir un medio de fluidificación en el compartimento (601);

introducir material reactivo en el compartimento (601) en una región que está verticalmente entre el primer y el segundo agrupamientos (610, 620) de conductos (609) de calentamiento; y

controlar una reacción en el recipiente (602) de reacción tal que por lo menos una parte del material reactivo se convierta en uno o más productos en un lecho fluidificado;

caracterizado por

proporcionar al recipiente (602) de reacción una pluralidad de calentadores por impulsos (608A, 608B), incluyendo cada calentador por Impulsos (608A, 608B) un tubo (609) de resonancia que actúa como uno respectivo de dichos conductos de calentamiento; y en donde

el control de una reacción en el recipiente (602) de reacción comprende controlar el funcionamiento de dichos calentadores por Impulsos (608A, 608B).

9. Método según la reivindicación 8, en el que el recipiente (602) de reacción se hace funcionar en un régimen de fluidificación turbulenta.

10. Método según la reivindicación 9, en el que el medio de fluidificación es uno del grupo compuesto por vapor, aire, aire enriquecido, oxígeno, nitrógeno, dióxido de carbono, gas producto de reciclaje, y mezclas de los mismos.

Patentes similares o relacionadas:

Sistema de desulfuración con novedoso mecanismo de transferencia de sorbentes, del 20 de Mayo de 2020, de CHINA PETROLEUM & CHEMICAL CORPORATION: Una unidad de desulfuración para la eliminación continua de azufre de un hidrocarburo que contiene azufre, que comprende: un reactor de lecho fluidizado […]

Conjunto de reactor y procedimiento para la polimerización de olefinas, del 6 de Mayo de 2020, de BOREALIS AG: Procedimiento para polimerizar olefinas en un reactor de lecho fluidizado, en el que el lecho fluidizado está formado por partículas de polímero en un gas de […]

Conjunto de rejilla para un reactor de hidroconversión y uso de la misma, del 22 de Abril de 2020, de CHEVRON U.S.A. INC.: Un conjunto de rejilla para el uso en un reactor para la hidroconversión de materia prima de hidrocarburo con un gas hidrógeno a temperatura y presión […]

Procedimiento y aparato para la retirada de material polimérico de un reactor de polimerización de olefinas con gases y sólido, del 8 de Abril de 2020, de BOREALIS AG: Procedimiento para la retirada de material polimérico de un reactor de polimerización de olefinas con gases y sólidos, en el que el reactor de polimerización de olefinas […]

Reactor de lecho fluido con accesorios de estrangulación para la producción de granulado de polisilicio, así como procedimiento y uso para el mismo, del 4 de Diciembre de 2019, de WACKER CHEMIE AG: Uso de al menos un accesorio de estrangulación que comprende un manguito de estrangulación para la regulación y/o el bloqueo de una corriente […]

Calentador de hidrocloración y métodos relacionados de los mismos, del 2 de Octubre de 2019, de GTAT Corporation: Un método para preparar triclorosilano que comprende: calentar en 5 una sección de calentamiento de un rehervidor, al menos una porción de una corriente gaseosa que comprende […]

Elemento para inyectar gas en un regenerador de una unidad de craqueo catalítico fluidizado, del 28 de Agosto de 2019, de TOTAL RAFFINAGE CHIMIE: Elemento de inyección (10, 10') para un sistema de inyección de gas dentro de un regenerador de una unidad de craqueo catalítico fluidizado, […]

Elemento para inyectar gas en un regenerador de una unidad de craqueo catalítico fluidizado, del 28 de Agosto de 2019, de TOTAL RAFFINAGE CHIMIE: Elemento de inyección (10, 10') para un sistema de inyección de gas dentro de un regenerador de una unidad de craqueo catalítico fluidizado, […]

Inyector cerámico para unidad de craqueo catalítico en lecho fluido, del 28 de Agosto de 2019, de TOTAL RAFFINAGE CHIMIE: Inyector de materia prima para inyectar una materia prima de hidrocarburos atomizada en un reactor de tipo tubular con un flujo sustancialmente ascendente […]

Inyector cerámico para unidad de craqueo catalítico en lecho fluido, del 28 de Agosto de 2019, de TOTAL RAFFINAGE CHIMIE: Inyector de materia prima para inyectar una materia prima de hidrocarburos atomizada en un reactor de tipo tubular con un flujo sustancialmente ascendente […]