Sistema de desulfuración con novedoso mecanismo de transferencia de sorbentes.

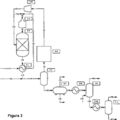

Una unidad de desulfuración (10) para la eliminación continua de azufre de un hidrocarburo que contiene azufre,

que comprende:

un reactor de lecho fluidizado (12);

un regenerador de lecho fluidizado (14); y

un reductor de lecho fluidizado (16) en el que:

(a) en el reactor de lecho fluidizado (12), una corriente de fluido que contiene hidrocarburos se hace pasar hacia arriba a través de un lecho de partículas de sorbente sólido reducidas, en el que las partículas de sorbente sólido reducidas se ponen en contacto con la corriente que contiene hidrocarburo en condiciones de desulfuración que incluyen una temperatura en el rango de 250-1200 °F, una presión en el rango de 25-750 psig, una velocidad espacial horaria ponderada (WHSV) en el rango de 1-20 h-1, y una velocidad superficial en el rango de 0,25-5 pies/s; en el que las partículas de sorbente sólido reducidas comprenden inicialmente óxido de zinc y un componente metálico promotor de valencia reducida; en el que el componente metálico promotor de valencia reducida de las partículas de sorbente sólido reducidas comprende un metal promotor seleccionado del grupo que consiste en níquel, cobalto, hierro, manganeso, tungsteno, plata, oro, cobre, platino, zinc, estaño, rutenio, molibdeno, antimonio, vanadio, iridio, cromo y paladio;

(b) después de la desulfuración en el reactor (12), al menos una parte de las partículas de sorbente cargadas de azufre se transportan al regenerador (14) a través de un primer conjunto de transporte (18);

(b1) el primer conjunto de transporte (18) en general comprende un elevador neumático del reactor (24), un receptor del reactor (26) y un obturador del reactor (28) dispuestos de manera fluida entre el reactor (12) y el regenerador (14), en el que durante el funcionamiento de la unidad de desulfuración (10) las partículas de sorbente cargadas de azufre se retiran continuamente del reactor (12) y se elevan mediante elevación neumática del reactor (24) desde el reactor (12) al receptor del reactor (18); en el que el receptor del reactor (18) está acoplado de manera fluida al reactor (12) a través de una línea de retorno del reactor (30), y el gas de elevación utilizado para transportar las partículas de sorbente cargadas de azufre desde el reactor (12) al receptor del reactor (26) se separa de las partículas de sorbente cargadas de azufre en el receptor del reactor (26) y son devueltas al reactor (12) a través de la línea de retorno del reactor (30); en el que el obturador del reactor (28) es operable para la transición de las partículas de sorbente cargadas de azufre desde el entorno de hidrocarburos a alta presión del reactor (12) y el receptor del reactor (26) al entorno de oxígeno a baja presión del regenerador (14); para llevar a cabo esta transición, el obturador del reactor (28) recibe periódicamente lotes de partículas de sorbente cargadas de azufre del receptor del reactor (26), aísla las partículas de sorbente cargadas de azufre del receptor del reactor (26) y cambia la presión y la composición de las partículas de sorbente cargadas de azufre del entorno de un entorno de hidrocarburos a alta presión a un entorno inerte a baja presión (por ejemplo, nitrógeno); después de que el entorno de las partículas de sorbente cargadas de azufre haya hecho la transición, las partículas de sorbente cargadas de azufre se transportan por lotes desde el obturador del reactor (28) al regenerador (14);

(b2) la transferencia de las partículas de sorbente cargadas de azufre desde el receptor del reactor (26) al obturador del reactor (28) y desde el obturador del reactor (28) al regenerador (14) se realiza principalmente mediante flujo por gravedad, con la ayuda de un ligero diferencial de presión entre los recipientes;

(c) en el regenerador (14) las partículas de sorbente sólido cargado de azufre se ponen en contacto con una corriente de regeneración que contiene oxígeno, en el que las condiciones de regeneración en el regenerador (14) incluyen una temperatura en el rango de 500-1500 °F, una presión en el rango de 10- 250 psig, y una velocidad superficial en el rango de 0,5-10 pies/s, en el que dichas condiciones de regeneración son suficientes para convertir al menos una parte del sulfuro de zinc de las partículas de sorbente sólido cargado de azufre en óxido de zinc a través del contacto con la corriente de regeneración que contiene oxígeno, y cuando las partículas de sorbente sólido cargado de azufre se ponen en contacto con la corriente de regeneración que contiene oxígeno en dichas condiciones de regeneración, al menos una parte del componente metálico del promotor se oxida para formar un componente metálico promotor oxidado;

(d) después de la regeneración en el regenerador (14), las partículas de sorbente sólido regeneradas (es decir, oxidadas) se transportan al reductor (16) a través de un segundo conjunto de transporte (20);

(d1) el segundo conjunto de transporte (20) comprende un elevador neumático (32), un receptor del regenerador (34) y un obturador del regenerador (36) dispuestos de manera fluida entre el regenerador (14) y el reductor (16); durante el funcionamiento de la unidad de desulfuración (10), las partículas de sorbente regenerado son retiradas continuamente del regenerador (14) y elevadas mediante la elevación neumática del regenerador (32) desde el regenerador (14) al receptor del regenerador (34); en el que el receptor del regenerador (34) está acoplado de manera fluida al regenerador (14) a través de la línea de retorno del regenerador (38), y el gas de elevación utilizado para transportar las partículas de sorbente regenerado desde el regenerador (14) al receptor del regenerador (34) se separa de las partículas de sorbente regenerado en el receptor del regenerador (34) y se vuelve a enviar al regenerador (14) a través de la línea de retorno del regenerador (38); en el que el obturador del regenerador (36) es operable para hacer la transición de las partículas de sorbente regenerado del ambiente de hidrocarburos de oxígeno a baja presión del regenerador (14) y el receptor del regenerador (34) al ambiente a alta presión del reductor (16); para lograr esta transición, el obturador del regenerador (36) recibe periódicamente lotes de las partículas de sorbente regenerado del receptor del regenerador (34), aísla las partículas de sorbente regenerado del receptor del regenerador (34) y el reductor (16), y cambia la presión y la composición del entorno que rodea las partículas de sorbente regenerado de un entorno de oxígeno a baja presión a un entorno de hidrógeno a alta presión; después de que el entorno de las partículas de sorbente regenerado haya hecho la transición, las partículas de sorbente regenerado se transportan por lotes desde el obturador del regenerador (36) al reductor (16), en el que la transferencia de las partículas de sorbente regenerado desde el receptor del regenerador (34) al obturador del regenerador (36) y desde el obturador del regenerador (36) hasta el reductor (16) se logra principalmente mediante flujo por gravedad, con la ayuda de un ligero diferencial de presión entre los recipientes;

(e) en el reductor (16), las partículas de sorbente sólido regeneradas se ponen en contacto con una corriente reductora que contiene hidrógeno, y cuando las partículas de sorbente sólido regeneradas se ponen en contacto con la corriente reductora que contiene hidrógeno en el reductor (16) en condiciones reductoras que incluyen un temperatura en el rango de 250-1250 °F, una presión en el rango de 25-750 psig, y una velocidad superficial en el rango de 0,1-4 pies/s, al menos una parte del componente metálico del promotor oxidado es reducido para formar el componente metálico promotor de valencia reducida;

(f) después de que las partículas de sorbente sólido se hayan reducido en el reductor (16), se transportan de vuelta al reactor (12), a través de un tercer conjunto de transporte (22), para volver a conectar con la corriente de fluido que contiene hidrocarburos en el reactor (12).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2003/005559.

Solicitante: CHINA PETROLEUM & CHEMICAL CORPORATION.

Inventor/es: THOMPSON,MAX W, JAZAYERI,BEHZAD, ZAPATA,ROBERT, HERNANDEZ,MANUEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D53/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 53/00 Separación de gases o de vapores; Recuperación de vapores de disolventes volátiles en los gases; Depuración química o biólogica de gases residuales, p. ej. gases de escape de los motores de combustión, humos, vapores, gases de combustión o aerosoles (recuperación de disolventes volátiles por condensación B01D 5/00; sublimación B01D 7/00; colectores refrigerados, deflectores refrigerados B01D 8/00; separación de gases difícilmente condensables o del aire por licuefacción F25J 3/00). › con adsorbentes móviles.

- B01J20/34 B01 […] › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 20/00 Composiciones absorbentes o adsorbentes sólidas o composiciones que facilitan la filtración; Absorbentes o adsorbentes para cromatografía; Procedimientos para su preparación, regeneración o reactivación. › Regeneración o reactivación.

- B01J38/04 B01J […] › B01J 38/00 Regeneración o reactivación de catalizadores, en general. › Tratamiento por gas o vapor; Tratamiento por utilización de líquidos vaporizables en contacto con catalizadores gastados.

- B01J38/10 B01J 38/00 […] › utilizando hidrógeno como elemento.

- B01J38/12 B01J 38/00 […] › Tratamiento con gas que contenga oxígeno libre.

- B01J8/18 B01J […] › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › con las partículas fluidificadas.

- C10G25/09 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › C10G 25/00 Refino de aceites de hidrocarburos, en ausencia de hidrógeno, por medio de absorbentes o de adsorbentes sólidos. › según la técnica del "lecho fluidizado".

- C10G25/12 C10G 25/00 […] › Recuperación del adsorbente utilizado.

- C10G29/00 C10G […] › Refino de aceites de hidrocarburos, en ausencia de hidrógeno, por medio de otros productos químicos.

- C10G29/04 C10G […] › C10G 29/00 Refino de aceites de hidrocarburos, en ausencia de hidrógeno, por medio de otros productos químicos. › Metales o metales depositados sobre un soporte.

- C10G45/02 C10G […] › C10G 45/00 Refino de aceites de hidrocarburos por medio de hidrógeno o de compuestos dadores de hidrógeno. › para eliminar los heteroátomos sin modificar la estructura del hidrocarburo tratado y sin cracking de hidrocarburos con punto de ebullición inferior; Hidroterminado.

PDF original: ES-2812574_T3.pdf

Patentes similares o relacionadas:

Proceso para la producción de un componente de hidrocarburo saturado, del 29 de Abril de 2020, de NESTE OYJ: Proceso para la producción de un componente de hidrocarburo saturado, caracterizado por que una materia prima que comprende uno o más componentes seleccionados […]

Conjunto de rejilla para un reactor de hidroconversión y uso de la misma, del 22 de Abril de 2020, de CHEVRON U.S.A. INC.: Un conjunto de rejilla para el uso en un reactor para la hidroconversión de materia prima de hidrocarburo con un gas hidrógeno a temperatura y presión […]

Procedimiento de tratamiento de una gasolina, del 2 de Abril de 2019, de IFP ENERGIES NOUVELLES: Procedimiento de tratamiento de una gasolina que contiene unos compuestos azufrados, unas olefinas y unas diolefinas, comprendiendo el procedimiento […]

Un método de control del suministro y distribución de gas de hidrógeno en un sistema de hidrógeno de una refinería integrada con plantas de olefinas y aromáticos, del 26 de Febrero de 2019, de SAUDI BASIC INDUSTRIES CORPORATION: Un método de control del suministro y distribución de gas hidrógeno en un sistema de hidrógeno de una refinería integrada con plantas de olefinas y aromáticos para convertir […]

Proceso para el desparafinado por isomerización de corrientes de hidrocarburos, del 30 de Enero de 2019, de EXXONMOBIL RESEARCH AND ENGINEERING COMPANY: Un proceso para el desparafinado por isomerización de una alimentación de hidrocarburos en condiciones de hidrógeno superatmosféricas que comprende poner […]

Proceso de tratamiento de una gasolina por separación en tres cortes, del 30 de Enero de 2019, de IFP ENERGIES NOUVELLES: Proceso de desulfuración de un corte de gasolina que contiene compuestos de azufre, olefinas y diolefinas, que comprende al menos las siguientes etapas: […]

Producción de aceites base a partir de vaselina, del 9 de Enero de 2019, de EXXONMOBIL RESEARCH AND ENGINEERING COMPANY: Un método para formar aceites base lubricantes, que comprende: separar una materia prima en al menos una primera fracción y una fracción inferior, un punto de […]

PROCEDIMIENTO DE DESULFURACION PROFUNDA DE UNA FRACCION HIDROCARBONADA DE DESTILACION POR ADSORCION, del 16 de Noviembre de 2009, de INSTITIT FRANCAIS DU PETROLE: Un procedimiento de desulfuración profundo de una fracción de hidrocarburos de intervalo de destilación comprendido entre 150ºC y 450ºC […]

PROCEDIMIENTO DE DESULFURACION PROFUNDA DE UNA FRACCION HIDROCARBONADA DE DESTILACION POR ADSORCION, del 16 de Noviembre de 2009, de INSTITIT FRANCAIS DU PETROLE: Un procedimiento de desulfuración profundo de una fracción de hidrocarburos de intervalo de destilación comprendido entre 150ºC y 450ºC […]