Preforma para fabricar recipientes de plástico mediante un procedimiento de estirado-soplado de dos etapas.

Preforma para fabricar botellas de plástico en un procedimiento de moldeo por estirado-soplado de dos etapas,

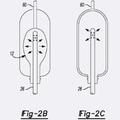

con un cuerpo de preforma (2) formado de manera alargada, estando uno de sus extremos longitudinales cerrado por un base de preforma (3) y conectándose en otro de sus extremos longitudinales una parte de cuello (4) con unos tramos roscados (5) o unos resaltes de arrastre de forma similares, estando la preforma (1) fabricada a partir de un plástico apto para el procedimiento de estirado-soplado, el cual a una temperatura comprendida entre 10ºC y 120ºC presenta un índice de refracción comprendido entre 1,3 y 1,6, caracterizada porque una pared externa (18) y una pared interna (17) de la base de preforma (3) delimitan una lente divergente plana y presentan unos radios de curvatura (c, b), respectivamente, los cuales en un factor de 1,4 son mayores que un radio de curvatura (s) correspondiente de una pared externa (8) o que un radio de curvatura (R) de una pared interna (7) de la preforma en la zona del cuerpo de preforma (2).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/006021.

Solicitante: ALPLA-WERKE ALWIN LEHNER GMBH UND CO. KG.

Nacionalidad solicitante: Austria.

Dirección: Allmendstrasse 81 6971 Hard AUSTRIA.

Inventor/es: SIEGL,ROBERT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29B11/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 11/00 Fabricación de preformas (B29C 61/06 tiene prioridad). › Moldeo por inyección.

- B29B11/10 B29B 11/00 […] › Moldeo por extrusión.

- B29B11/12 B29B 11/00 […] › Moldeo por compresión.

- B29B11/14 B29B 11/00 […] › caracterizado por la estructura o la composición.

- B29C49/06 B29 […] › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › Moldeo por inyección-soplado.

- B29C49/12 B29C 49/00 […] › Punzones de estirado.

- B29C49/64 B29C 49/00 […] › Calentamiento o enfriamiento de las preformas, parisones o de objetos soplados.

PDF original: ES-2461965_T3.pdf

Fragmento de la descripción:

Preforma para fabricar recipientes de plástico mediante un procedimiento de estirado-soplado de dos etapas.

La presente invención se refiere a una preforma para fabricar recipientes de plástico mediante un procedimiento de estirado-soplado en dos etapas según el preámbulo de la reivindicación 1.

Una gran cantidad de recipientes de plástico que se utilizan en la actualidad, en particular, por ejemplo, botellas de plástico y similares, se producen mediante un procedimiento de moldeo por estirado-soplado. En este procedimiento, una denominada preforma, que en la mayoría de casos, presenta una forma tubular alargada y una base en su extremo longitudinal y una zona de cuello con unos tramos roscados formados o similares en el otro extremo longitudinal, es insertada dentro de una cavidad de molde de un molde de soplado y es insuflada a través de un medio inyectado con sobrepresión. En este caso, la preforma es adicionalmente alargada en la dirección axial con un mandril alargado que es insertado a través de la abertura del cuello. Después de que el procedimiento de moldeo por soplado-estirado, el recipiente de plástico acabado es desmoldeado del molde de soplado.

La preforma individual o multicapa es normalmente producida en un procedimiento de moldeo por inyección separado antes del procedimiento de moldeo por estirado-soplado. Ya se ha propuesto la producción de preformas en un procedimiento de moldeo por fluencia de plástico. Como materia prima para la producción de recipientes de plástico mediante el procedimiento de moldeo por estirado-soplado, se utiliza principalmente polipropileno o PET (tereftalato de polietileno) . El polipropileno y el PET se han comprobado muchas veces, y sus propiedades son adecuadamente conocidas. En el denominado procedimiento de moldeo por estirado-soplado de etapa única, la preforma es inflada y alargada directamente tras su producción para formar un recipiente de plástico. En muchos casos, sin embargo, los recipientes de plástico se producen mediante un procedimiento de dos etapas en un momento y lugar distintos del procedimiento de moldeo por estirado-soplado, y se almacenan inmediatamente para su uso posterior. En el procedimiento de moldeo por estirado-soplado posterior, las preformas se vuelven a calentar, se introducen en un molde de soplado, se estiran con un mandril alargado en la dirección longitudinal, y se inflan de acuerdo con la cavidad del molde por sobrepresión para formar un recipiente de plástico. De esta manera, ambos procedimientos, el moldeo por inyección y el moldeo por estirado-soplado, se pueden llevar a cabo de manera óptima y separada.

Las preformas que se utilizan en el procedimiento de moldeo por estirado-soplado normalmente tienen una forma alargada y una base convexa que está curvada hacia fuera. La zona de cuello de la preforma está ya completamente formada y está provista de unos tramos roscados o resaltes de arrastre de forma similares, que posibilitan la unión de un cierre o cubierta, equipados unos elementos de bloqueo diseñados de manera correspondiente. En el procedimiento de dos etapas, las preformas tienen que ser calentadas de nuevo para alcanzar su intervalo de temperatura de deformación antes del moldeo por estirado-soplado. Con este fin, las preformas se colocan con sus zonas de cuello dentro de unos dispositivos de sujeción a modo de dedo y se transportan a través de una estación de calentamiento. En muchos casos, el calentamiento de las preformas se lleva a cabo por radiación infrarroja o radiación casi infrarroja, que se genera mediante radiadores de tubo de cuarzo. Para un mejor uso de la energía emitida por los radiadores de tubo de cuarzo, están previstos uno o más espejos que reflejan la radiación electromagnética. En la estación de calentamiento, las preformas se transportan entre los radiadores de tubo de cuarzo y los espejos enfrentados a los mismos. A través de la base abombada de la preforma, la radiación infrarroja irradiada se mueve por dispersión o directamente incluso hacia los dispositivos de sujeción a modo de dedo de las preformas, que, de este modo, se calientan. Por lo tanto, para evitar deformaciones de la zona de cuello de la preforma que se forma con una elevada precisión, los dispositivos de sujeción a modo de dedo deben enfriarse. Puesto que, a menudo, la energía irradiada absorbida no puede ser drenada en la cantidad necesaria, incluso enfriando los dispositivos de sujeción, el cuello de la preforma normalmente tiene que ser diseñado con un espesor de pared mayor de lo que sería necesario para el recipiente de plástico que se va a fabricar a partir de la preforma. Una preforma de la categoría descrita anteriormente es conocida, por ejemplo, a partir del documento JP 1182022. La preforma descrita en este documento está realizada a partir de un material plástico que es apto para el procedimiento de moldeo por estirado-soplado, y está provista de una base de preforma que, en su extensión radial, tiene un espesor de pared constante. A partir del documento US nº 3.347.965, se conoce otra preforma, que también está realizada a partir de un material plástico que es apto para el procedimiento de moldeo por estiradosoplado. Esta preforma presenta una base de preforma plana con un espesor de pared constante. Durante el moldeo por estirado-soplado, la preforma se estira longitudinalmente con un mandril alargado. En la zona de la superficie de soporte de la base de la preforma con el mandril alargado, la base se enfría de manera relativamente rápida, y se puede fabricar una acumulación no deseada de material amorfo en la zona de base del recipiente de plástico que se produce mediante el procedimiento de moldeo por estirado-soplado.

Por lo tanto, el objetivo de la invención es resolver estos inconvenientes de las preformas del estado de la técnica. Se desea proporcionar una preforma que posibilite el diseño de la zona de cuello también con espesores de pared reducidos. En el procesamiento posterior de la preforma para formar un recipiente de plástico en el procedimiento de moldeo por estirado-soplado de dos etapas, se deben evitar acumulaciones no deseadas de material amorfo en la zona de base del recipiente.

Estos e incluso otros objetivos se alcanzan según la invención mediante una preforma con las características que están detalladas en la reivindicación 1. Otros desarrollos así como formas de realización de variantes ventajosas y preferidas de la invención son los objetos de las reivindicaciones subordinadas.

La invención propone una preforma para fabricar recipientes de plástico mediante un procedimiento de moldeo por estirado-soplado de dos etapas, y dicha preforma presenta un cuerpo de preforma alargada, cuyo extremo longitudinal está cerrado por una base y en cuyo otro extremo longitudinal se conecta una parte de cuello o resaltes de arrastre de forma similares. La preforma se fabrica a partir de un plástico que es apto para el procedimiento de moldeo por estirado-soplado, que presenta un índice refractivo comprendido entre 1, 3 y 1, 6 a una temperatura comprendida entre 10°C y 120°C. La base de la preforma está diseñada, de tal manera que su pared externa y su pared interna delimitan una lente divergente plana. La pared externa y la pared interna de la base de la preforma que está diseñada a modo de lente divergente en este caso presentan unos radios de curvatura que son mayores por lo menos en el factor 1, 4 que los radios de curvatura de la pared externa o la pared interna relacionadas en la zona del cuerpo de preforma.

En combinación con el índice de refracción del material de preforma, la configuración de la base de la preforma a modo de lente divergente hace que la radiación de calor electromagnética irradiada se desvíe del dispositivo de sujeción a modo de dedo. Mediante la configuración del cuerpo de preforma según la invención, se pretende absorber una mayor proporción de la radiación de calor electromagnética introducida en la base de la preforma y en la pared de la preforma. Como resultado, menos energía de radiación llega al dispositivo de sujeción a modo de dedo de la preforma durante su transporte a través de la estación de calentamiento, y el dispositivo de sujeción se caliente mucho menos. La parte de cuello de la preforma, que está en contacto directo con el dispositivo de sujeción a modo de dedo, también se calienta menos. Como consecuencia, se reduce considerablemente el riesgo de que se produzca una deformación de la parte de cuello, y existe la posibilidad de diseñar la parte de cuello con un espesor de pared menor. El descenso del espesor de la pared de la preforma en la parte de cuello conlleva una reducción de la costosa materia prima. En particular, en los artículos fabricados en serie, tales como recipientes de plástico,... [Seguir leyendo]

Reivindicaciones:

1. Preforma para fabricar botellas de plástico en un procedimiento de moldeo por estirado-soplado de dos etapas, con un cuerpo de preforma (2) formado de manera alargada, estando uno de sus extremos longitudinales cerrado 5 por un base de preforma (3) y conectándose en otro de sus extremos longitudinales una parte de cuello (4) con unos tramos roscados (5) o unos resaltes de arrastre de forma similares, estando la preforma (1) fabricada a partir de un plástico apto para el procedimiento de estirado-soplado, el cual a una temperatura comprendida entre 10ºC y 120ºC presenta un índice de refracción comprendido entre 1, 3 y 1, 6, caracterizada porque una pared externa (18) y una pared interna (17) de la base de preforma (3) delimitan una lente divergente plana y presentan unos radios de curvatura (c, b) , respectivamente, los cuales en un factor de 1, 4 son mayores que un radio de curvatura (s) correspondiente de una pared externa (8) o que un radio de curvatura (R) de una pared interna (7) de la preforma en la zona del cuerpo de preforma (2) .

2. Preforma según la reivindicación 1, caracterizada porque la base de preforma (3) formada a modo de lente divergente plana presenta un espesor de pared en la zona del eje de preforma (A) , que es inferior por lo menos en 0, 2 mm a su espesor de pared en la zona de su transición hacia el cuerpo de preforma (2) .

3. Preforma según una de las reivindicaciones anteriores, caracterizada porque su base de preforma (3) está formada a modo de lente divergente plana de tal manera que una radiación electromagnética (R) con una longitud

de onda comprendida entre 0, 5 !m y 2 !m, aplicada sustancialmente de manera perpendicular (A) con respecto al eje de preforma, es absorbida hasta una parte sustancial por reflexión total en la base de preforma (3) y/o en el cuerpo de preforma (2) .

4. Preforma según una de las reivindicaciones anteriores, caracterizada porque está fabricada a partir de un 25 plástico o una mezcla de plástico de entre el grupo constituido por poliéster, PET, poliolefinas, poliestirenos y PLA.

5. Preforma según una de las reivindicaciones anteriores, caracterizada porque está formada por una o varias capas.

6. Preforma según una de las reivindicaciones anteriores, caracterizada porque está fabricada mediante un procedimiento de inyección de plástico, y la zona de inyección se encuentra en la zona de la base (3) de la preforma.

7. Preforma según una de las reivindicaciones 1 a 5, caracterizada porque está fabricada mediante un procedimiento de moldeo por fluencia de plástico. 35

8. Preforma según una de las reivindicaciones 1 a 5, caracterizada porque está fabricada mediante un procedimiento de extrusión por soplado.

9. Preforma según una de las reivindicaciones anteriores, caracterizada porque está construida a partir de varias 40 capas y presenta por lo menos una capa de color.

10. Preforma según una de las reivindicaciones anteriores, caracterizada porque en su zona de base tiene una pared externa, la cual presenta una mayor rugosidad que una pared externa del cuerpo de la preforma.

11. Preforma según una de las reivindicaciones anteriores, caracterizada porque en la zona de los tramos roscados (5) o de los resaltes de arrastre de forma similares, la parte de cuello (4) presenta un espesor de pared (w) mínimo, que es por lo menos un 20% inferior a un espesor de pared medio en la zona del cuerpo de preforma (2) .

12. Preforma según una de las reivindicaciones anteriores, caracterizada porque la parte de cuello (4) en la zona de 50 los tramos roscados (5) o de los resaltes de arrastre de forma similares, en particular en el fondo de la rosca, presenta un espesor de pared mínimo, que es inferior a 1, 34 mm.

Patentes similares o relacionadas:

Línea y método de embotellado, del 8 de Julio de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Línea de embotellado de ciclo continuo para recipientes de material termoplástico, que comprende: - al menos una unidad de moldeo para la fabricación de preformas […]

Método y dispositivo para fabricar botellas, del 25 de Marzo de 2020, de DAI NIPPON PRINTING CO., LTD.: Un método para fabricar una botella esterilizada , que comprende las etapas de: esterilizar bacterias que se adhieren a una preforma hecha […]

Método y aparato para producir una botella SBM llena, del 27 de Noviembre de 2019, de FRESENIUS KABI DEUTSCHLAND GMBH: Método para producir un recipiente lleno de una solución de infusión y que tiene un cuerpo principal que incluye un ancho que se extiende a lo largo de un […]

Método y dispositivo de fabricación de un recipiente con un asa integral, del 5 de Junio de 2019, de DT Inventions: Un método para formar un recipiente con un asa integral , que comprende: calentar una preforma que tiene un asa integral […]

Planta de calentamiento para preformas de recipientes, del 8 de Mayo de 2019, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Una planta de calentamiento para preformas de material plástico , que comprende: - al menos un túnel (3, 3') para el paso de una pluralidad de preformas […]

Máquina para moldear y moldear por soplado recipientes obtenidos de preformas correspondientes de un material termoplástico, del 6 de Marzo de 2019, de BVA S.r.l: Una máquina para moldear, dibujar y moldear por soplado recipientes obtenidos a partir de preformas correspondientes de un material termoplástico, en […]

Aparato para el transporte de recipientes hechos de material plástico, del 28 de Noviembre de 2018, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Un aparato para el transporte de un recipiente hecho de material plástico, en particular una preforma para la producción de un recipiente final por medio de una operación […]

Procedimiento para conformar un recipiente, del 5 de Octubre de 2018, de Amcor Group GmbH: Un procedimiento de fabricación de un recipiente moldeado por soplado que comprende:

a. disponer una preforma en una cavidad del molde primario ;

b. aplicar […]

Procedimiento para conformar un recipiente, del 5 de Octubre de 2018, de Amcor Group GmbH: Un procedimiento de fabricación de un recipiente moldeado por soplado que comprende:

a. disponer una preforma en una cavidad del molde primario ;

b. aplicar […]