Dispositivo de mecanización y procedimiento para garantizar una profundidad de reelaboración predeterminada.

Dispositivo de mecanización para mecanizar una pieza de trabajo (W),

que comprende:

- una unidad de mecanización (2) en la que está sujeta una herramienta de mecanización (2a) montada de manera rotativa,

- un dispositivo de avance (10) mediante el cual se puede trasladar axialmente la unidad de mecanización (2) a lo largo del eje de giro (X) de la herramienta de mecanización (2a),

- una placa de presión (6) montada de manera libremente móvil sobre un dispositivo de apoyo (4), presentando tanto el dispositivo de apoyo (4) como la placa de presión (6) sendas aberturas de paso (4a; 6a) para la herramienta de mecanización (2a),

- un dispositivo de medida (8) para detectar la posición de la placa de presión (6) que se orienta por efecto del apriete contra la superficie de la pieza de trabajo, siendo la placa de presión (6) y el dispositivo de apoyo (4) parte integrante de una unidad de apriete (12) y pudiendo trasladarse axialmente la unidad de apriete (12) a lo largo del eje de giro (X), con relación a la unidad de mecanización (2) y con independencia de ella, por medio de un dispositivo de accionamiento (14) asociado a dicha unidad de apriete,

caracterizado por que la unidad de apriete (12) presenta un bastidor de soporte (16) con un dispositivo de detección de posición integrado (S1, S2) para detectar la posición axial de la herramienta de mecanización (2a).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/000145.

Solicitante: ThyssenKrupp System Engineering GmbH.

Nacionalidad solicitante: Alemania.

Dirección: WEIPERTSTRASSE 37 74076 HEILBRONN ALEMANIA.

Inventor/es: CORNELIUS, PETER, KAISER, STEFAN, HAHN, THOMAS, SCHULTZ,MICHAEL, EISNER,MATTHIAS, KASPER,HELMUT, KLINK,ARTUR, KLOS,MICHAEL, OLAINECK,CHRISTOPH.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23B39/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23B TORNEADO; TALADRADO (usando un electrodo en lugar de una herramienta B23H, p.ej. haciendo agujeros B23H 9/14; trabajando con un haz de laser B23K 26/00; dispositivos para copiar o controlar B23Q). › B23B 39/00 Máquinas o dispositivos de utilización general, para el escariado o el taladrado; Conjunto de máquinas para escariar o perforar. › que comportan una disposición particular que permita a la máquina o a la cabeza de perforación o de escariado desplazarse hacia una posición deseada cualquiera, p. ej. con relación a una pieza fija que va a ser trabajada.

- B23B49/00 B23B […] › Sistemas de medida o de calibrado de las máquinas de escariar para la colocación o el guiado del taladro; Dispositivos para indicar los defectos de los taladros durante el escariado; Dispositivos para centrar los orificios que van a ser escariados (equipo demarcado B25H 7/00; dispositivos de medida, calibres G01B).

- B23Q17/22 B23 […] › B23Q PARTES CONSTITUTIVAS, DISPOSITIVOS O ACCESORIOS DE MAQUINAS HERRAMIENTAS, p. ej. DISPOSITIVOS PARA COPIAR O CONTROLAR (herramientas del tipo utilizado en tornos o máquinas de agujerear B23B 27/00 ); MAQUINAS HERRAMIENTAS DE UTILIZACION GENERAL, CARACTERIZADAS POR LA ESTRUCTURA DE CIERTAS PARTES CONSTITUTIVAS O DISPOSITIVOS; COMBINACIONES O ASOCIACIONES DE MAQUINAS PARA TRABAJAR EL METAL NO DESTINADAS A UN TRABAJO EN PARTICULAR. › B23Q 17/00 Dispositivos para indicar o medir sobre las máquinas herramientas (para el control automático o la regulación del movimiento de avance, de la velocidad de corte o de la posición de la herramienta o de la pieza B23Q 15/00). › para indicar o medir la posición existente o deseada de la herramienta o la pieza de trabajo.

- B23Q17/24 B23Q 17/00 […] › utilizando medios ópticos.

- B23Q9/00 B23Q […] › Dispositivos para el soporte o el guiado de aparatos o máquinas portátiles para el trabajo del metal (para el aterrajado de tubos B23B 41/08; especialmente concebidos para la perforación B23B 45/14).

- G05B19/402 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 19/00 Sistemas de control por programa (aplicaciones específicas, ver los lugares apropiados, p. ej. A47L 15/46; relojes que implican medios anejos o incorporados que permiten hacer funcionar un dispositivo cualquiera en un momento elegido de antemano o después de un intervalo de tiempo predeterminado G04C 23/00; marcado o lectura de soportes de registro con una información digital G06K; registro de información G11; interruptores horarios o de programa horario que se paran automáticamente cuando el programa se ha realizado H01H 43/00). › caracterizado por disposiciones de control para el posicionamiento, p. ej. centrado de una herramienta con respecto a un agujero en la pieza de trabajo, medios de detección adicionales para corregir la posición (G05B 19/19 tiene prioridad).

PDF original: ES-2468023_T3.pdf

Fragmento de la descripción:

Dispositivo de mecanización y procedimiento para garantizar una profundidad de reelaboración predeterminada La invención concierne a un dispositivo de mecanización para mecanizar una pieza de trabajo (especialmente una pieza de trabajo inmovilizada en un dispositivo de soporte tal como un bastidor de sujeción o similar mientras dura la mecanización) . Ventajosamente, el dispositivo de mecanización puede estar configurado como un dispositivo de taladrado al menos parcialmente automatizable que puede disponerse en un brazo robótico y que puede orientarse con su herramienta taladradora (de forma automatizada) en sentido ortogonal a un punto de la superficie de la pieza de trabajo que se puede mecanizar, para poder taladrar, por ejemplo, agujeros cuyo eje de taladrado coincide con la normal a la superficie de mecanización en el centro del agujero taladrado (taladrado de agujero ortogonales) . A este fin, el dispositivo de mecanización presenta por el lado del cabezal una placa de apriete (placa de presión) montada en forma libremente móvil a través de un dispositivo de apoyo (en todos los puntos de inclinación 360º alrededor del eje de giro de la herramienta de mecanización) . Mediante un dispositivo de medida se capta una orientación/variación de posición de la placa de presión que se presenta al apretar la placa de presión contra la superficie de la pieza de trabajo a mecanizar – partiendo de una posición central en la que coinciden el eje central y una abertura de paso de la placa de presión que discurre como normal a la superficie de la placa de presión y el eje de giro de la herramienta de mecanización.

Un dispositivo de esta clase es ya conocido por la patente US 5, 848, 859. En este documento se describe una herramienta taladradora que presenta también una máquina taladradora montada en una carcasa de máquina taladradora, en cuyo extremo del lado del cabezal está formado un pie de apriete libremente móvil que presenta por el lado del apoyo una superficie de apoyo (esférica) de forma de segmento circular, visto en sección transversal, la cual coopera con una superficie (esférica) que se corresponde con ella en la carcasa de la máquina taladradora. En este caso, el pie de apriete está pretensado por medio de muelles de retención individuales con respecto a la carcasa de la máquina taladradora y es mantenido en una posición de partida definida. Mediante una pluralidad de transductores de medida de recorrido lineales literalmente dispuestos se detecta una inclinación del pie de apriete – por ejemplo, provocada por el asentamiento del pie de taladrado sobre la superficie de la pieza de trabajo que no está posicionada ortogonalmente al eje de taladrado –, con lo que, al producirse una inclinación del pie de apriete, un dispositivo de control para un brazo robótico portador del dispositivo de taladrado induce un control/movimiento del mismo de tal manera que se consigue una orientación ortogonal de la herramienta taladradora con respecto a la superficie a taladrar. Tan pronto como la máquina taladradora ha alcanzado la posición de taladrado ortogonal deseada en el punto de taladrado de la pieza de trabajo, se mueve la máquina taladradora por medio de un dispositivo de avance asociado a ella para realizar un taladro correspondiente.

Partiendo de esta patente, el problema radica en indicar un dispositivo de mecanización de la clase genérica expuesta que esté mejorado en lo que respecta al mantenimiento de profundidades de mecanización prefijadas en la pieza de trabajo que se debe mecanizar. En particular, se pretende mejorar la dosificación de la presión de apriete con la que la placa de presión deberá ser presionada contra una superficie de la pieza de trabajo a mecanizar. Se pretende conseguir de este modo una mecanización mejorada, especialmente en piezas de trabajo a mecanizar que no están apoyadas directamente desde su lado trasero contra una superficie de trabajo. Por ejemplo, si se debe mecanizar una tablazón de superficie de soporte que está apoyada desde su lado trasero contra un nervio de superficie de soporte de un armazón de superficie de soporte interior – eventualmente de tal manera que tanto la tablazón de superficie de soporte como el nervio de superficie de soporte situado detrás de ella deban ser perforados en un punto de mecanización predeterminado y a continuación deban ser unidos uno con otro, en su caso mediante una unión de remachado – es muy útil garantizar por medio de una presión de apriete definida una aplicación mutua de las dos partes de la pieza de trabajo que se deben perforar.

Se conoce por el documento EP 1884313 un dispositivo según el preámbulo de la reivindicación 1.

Según este documento, se propone que, además de un dispositivo de avance para accionar la unidad de mecanización a lo largo del eje de taladrado, se agrupe la placa de presión junto con su dispositivo de apoyo en una unidad constructiva (unidad de apriete) y se configure esta unidad en forma móvil a lo largo del eje de taladrado por medio de otro dispositivo de accionamiento lineal. En este caso, el dispositivo de accionamiento de la unidad de apriete está construido en forma axialmente trasladable con relación al dispositivo de avance o a la unidad de mecanización trasladable por dicho dispositivo de avance y con independencia de los mismos. Debido a estos dos dispositivos de accionamiento desacoplados uno de otro el posicionamiento axial de la herramienta taladradora puede realizarse con mayor precisión todavía. Como dispositivo de accionamiento lineal para la unidad de mecanización y/o para la unidad de apriete se han previsto en particular accionamiento de precisión accionados por vía hidráulica o neumática.

Para calibrar la unidad de mecanización – que está configurada especialmente como máquina taladradora – en lo que respecta a su avance o en lo que respecta a la profundidad de mecanización en la pieza de trabajo materializada por efecto del avance, se ha previsto según la invención en la reivindicación 1 un dispositivo de detección de posición. En las reivindicaciones subordinadas se describen perfeccionamientos ventajosos de la invención. Mediante el dispositivo de detección de posición, que está realizado ventajosamente como una

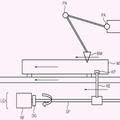

barrera óptica, se puede determinar antes de cada proceso de taladrado, pero especialmente al menos después de cada cambio de herramienta, la posición axial exacta de la herramienta taladradora (especialmente la posición que se presenta en el estado de reposo de la unidad de taladrado o de mecanización) . A este fin, la unidad de mecanización se traslada a una posición de calibrado partiendo de una posición de reposo predeterminada, en la que el dispositivo de avance y el dispositivo de accionamiento de la unidad de apriete se encuentran en una posición de partida definida, determinándose la llegada a esta posición de calibrado por medio del dispositivo de detección de posición dispuesto estacionario con relación al dispositivo de avance. Dado que la distancia axial entre el dispositivo de detección de posición dispuesto estacionario y la superficie de la placa de presión que hace contacto con la pieza de trabajo a mecanizar viene prefijada por las condiciones de construcción y, por tanto, es conocida, se puede obtener (medir) el recorrido de traslación realizado entre la posición de reposo y la posición de calibrado, de modo que, en función de la distancia conocida entre el dispositivo de detección de posición y la superficie de contacto de la placa de presión, así como en función del recorrido de traslación realizado entre la posición de reposo y la posición de calibrado, y también teniendo en cuenta la profundidad de mecanización deseada, se obtiene el recorrido de traslación total necesario (avance total) para la unidad de mecanización en dirección a la pieza de trabajo que se debe mecanizar. En este caso, por recorrido de traslación total se entiende especialmente el recorrido de traslación para la unidad de mecanización que se extiende desde la posición de reposo definida hasta la posición final, en la que la herramienta de mecanización ha mecanizado la pieza de trabajo con la profundidad de mecanización deseada. Otras ventajas, particularidades y perfeccionamientos convenientes de la invención se explican en la descripción siguiente de las figuras.

Muestran:

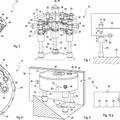

La figura 1, una representación esquemática del dispositivo de mecanización según la invención con una unidad de mecanización configurada como una unidad de taladrado,

La figura 2, el dispositivo de mecanización según la figura 1, en el que la unidad de mecanización está representada en una primera posición de reposo posible,

La figura 3, el dispositivo de... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo de mecanización para mecanizar una pieza de trabajo (W) , que comprende:

-una unidad de mecanización (2) en la que está sujeta una herramienta de mecanización (2a) montada de manera rotativa,

-un dispositivo de avance (10) mediante el cual se puede trasladar axialmente la unidad de mecanización (2) a lo largo del eje de giro (X) de la herramienta de mecanización (2a) ,

-una placa de presión (6) montada de manera libremente móvil sobre un dispositivo de apoyo (4) , presentando tanto el dispositivo de apoyo (4) como la placa de presión (6) sendas aberturas de paso (4a; 6a) para la herramienta de mecanización (2a) ,

-un dispositivo de medida (8) para detectar la posición de la placa de presión (6) que se orienta por efecto del apriete contra la superficie de la pieza de trabajo, siendo la placa de presión (6) y el dispositivo de apoyo (4) parte integrante de una unidad de apriete (12) y pudiendo trasladarse axialmente la unidad de apriete (12) a lo largo del eje de giro (X) , con relación a la unidad de mecanización (2) y con independencia de ella, por medio de un dispositivo de accionamiento (14) asociado a dicha unidad de apriete,

caracterizado por que la unidad de apriete (12) presenta un bastidor de soporte (16) con un dispositivo de detección de posición integrado (S1, S2) para detectar la posición axial de la herramienta de mecanización (2a) .

2. Dispositivo de mecanización según la reivindicación 1, caracterizado por que el dispositivo de medida (8) está configurado de tal manera que se obtiene la desviación de posición de la placa de presión (6) con relación a una posición central, en la que coinciden el eje central de la abertura de paso (6a) , que discurre como normal (N) a la superficie de la placa de presión (6) , y el eje de rotación (X) de la herramienta de mecanización (2a) .

3. Dispositivo de mecanización según la reivindicación 2, caracterizado por que el dispositivo de detección de posición (S1, S2) está construido como una barrera óptica.

4. Dispositivo de mecanización según cualquiera de las reivindicaciones anteriores, caracterizado por que el dispositivo de detección de posición (S1, S2) está configurado de tal manera que se hace posible una detección de posición exacta de la punta de la herramienta de mecanización (2a) y/o de una marca predeterminada aplicada sobre la herramienta de mecanización (2a) .

5. Dispositivo de mecanización según cualquiera de las reivindicaciones anteriores, caracterizado por que el dispositivo de apoyo (4) está construido como un apoyo de articulación de rótula que presenta un cuerpo de apoyo (40b) , que tiene la menos una zona de superficie de rótula, y un alojamiento de apoyo (40a) que rodea al cuerpo de apoyo (40b) con acoplamiento de complementariedad de forma en las zonas de la superficie de rótula.

6. Procedimiento para la determinación automatizada de un recorrido de traslación total de una unidad de mecanización (2) a fin de garantizar una profundidad de mecanización predeterminada en una pieza de trabajo que se mecaniza por medio de un dispositivo de mecanización configurado según cualquiera de las reivindicaciones anteriores, comprendiendo los pasos de procedimiento siguientes:

i) partiendo de una posición de reposo predeterminada (PR) , en la que el dispositivo de avance (10) y el dispositivo de accionamiento (14) de la unidad de apriete (12) se encuentran en una posición de partida definida,

-se traslada la unidad de mecanización (2) juntamente con la herramienta de mecanización (2a) hasta una posición de calibrado (PK) por medio del dispositivo de avance (10) , determinándose la llegada a la posición de calibrado (PK) por medio de un dispositivo de detección de posición estacionario (S1, S2) con distancia axial conocida (l1) a la superficie de contacto de la placa de presión (6) ,

-y se obtiene el recorrido de traslación realizado (z1; z1’ entre la posición de reposo (PR) y la posición de calibrado (PK) , y

ii) en función de la distancia conocida (l1) y en función del recorrido de traslación realizado (z1; z1’) , así como teniendo en cuenta la profundidad de mecanización deseada (BT) , se obtiene el recorrido de traslación total para la unidad de mecanización (2) en dirección a la pieza de trabajo (W) que se debe mecanizar.

7. Procedimiento según la reivindicación 6, caracterizado por que el dispositivo de detección de posición (S1, S2) está configurado como una barrera óptica y la detección de posición se efectúa por evaluación de las señales de la barrera óptica.

8. Procedimiento según la reivindicación 6 ó 7, caracterizado por que la llegada a la posición de calibrado (PK) se efectúa por detección de una característica predeterminada de la herramienta de mecanización (2a) .

9. Procedimiento según la reivindicación 8, caracterizado por que la llegada a la posición de calibrado (PK) se produce por detección de la punta de la herramienta de mecanización (2a) – especialmente por detección del filo transversal de la herramienta de mecanización (2a) configurada como una herramienta taladradora.

10. Procedimiento según cualquiera de las reivindicaciones 6 a 9 anteriores, caracterizado por que la posición de

reposo (PR) del dispositivo de mecanización (2) está situada delante del dispositivo de detección de posición (S1, S2) , visto en la dirección de avance (V) , y el dispositivo de mecanización (2) se traslada desde la posición de reposo (PR) en la dirección de avance (V) para alcanzar la posición de calibrado (PK) .

11. Procedimiento según cualquiera de las reivindicaciones 6 a 10 anteriores, caracterizado por que la posición de reposo (PR) del dispositivo de mecanización (2) está situada detrás del dispositivo de detección de posición (S1, S2) ,

visto en la dirección de avance (V) , y el dispositivo de mecanización (2) se traslada desde la posición de reposo (PR) en sentido contrario a la dirección de avance (V) para alcanzar la posición de calibrado (PK) .

12. Procedimiento según la reivindicación 11, caracterizado por que se efectúa la detección de posición con respecto a la llegada a la posición de calibrado (PK) , a cuyo fin se traslada primero el dispositivo de mecanización (2) con una primera velocidad de traslación (v1) en sentido contrario a la dirección de avance (V) hasta más allá de la posición de calibrado (PK) , y a continuación se le traslada en la dirección de avance (V) con una segunda velocidad de traslación (v2) más pequeña en comparación con la primera velocidad de traslación (v1) hasta que se alcanza la posición de calibrado (PK) según la información del dispositivo de detección de posición (S1, S2) .

Patentes similares o relacionadas:

Dispositivo de alineación para herramientas de torneado, del 29 de Julio de 2020, de GÜHRING KG: Dispositivo de alineación para disponer sobre una herramienta de torneado, , en particular sobre un vástago de herramienta o una punta […]

Dispositivo de alineación para herramientas de torneado, del 29 de Julio de 2020, de GÜHRING KG: Dispositivo de alineación para disponer sobre una herramienta de torneado, , en particular sobre un vástago de herramienta o una punta […]

Dispositivo de mandril y método, del 18 de Marzo de 2020, de In-Situ Oilfield Services Limited: Un dispositivo de mandril que tiene al menos dos mandíbulas para agarrar un objeto (T), y un mecanismo de ajuste configurado para ajustar el centro rotacional […]

Procedimiento para el mecanizado de los bordes de piezas de trabajo en forma de placa, del 19 de Febrero de 2020, de IMA Schelling Deutschland GmbH: Procedimiento para el mecanizado de los bordes de piezas de trabajo en forma de placa, donde las piezas de trabajo se suministran en un circuito […]

Aparato seguidor del contorno y sistemas y métodos relacionados, del 1 de Enero de 2020, de FLOW INTERNATIONAL CORPORATION: Un conjunto de cardan para una máquina multieje para ayudar al mantenimiento de una relación espacial entre una herramienta de la máquina multieje y una […]

Accesorio de centrado de útiles sobre una máquina de mecanizado, procedimiento de centrado y dispositivo de ayuda para el centrado que incluye tal accesorio, del 20 de Noviembre de 2019, de Wibemo S.A: Accesorio de centrado de un útil (O) o de un husillo porta-útiles sobre un eje de rotación X-X` de un cañón giratorio de una máquina de mecanizado, caracterizado […]

Módulo de mecanización, conjunto de accesorio para módulo de mecanización, y procedimiento de puesta en marcha de un módulo de mecanización, del 9 de Octubre de 2019, de Watch Out SA: Conjunto de accesorios para módulo de mecanización por arrancado de virutas, que comprende: por lo menos un portaherramientas provisto de una […]

Procedimiento y dispositivo para detectar y corregir una ubicación espacial de una pieza de trabajo sostenida en un dispositivo de posicionamiento, del 4 de Septiembre de 2019, de JENOPTIK AUTOMATISIERUNGSTECHNIK GMBH: Procedimiento para detectar y corregir una ubicación espacial de una pieza de trabajo no simétrica en rotación sostenida en un dispositivo de posicionamiento […]

Dispositivo y procedimiento para la sincronización del movimiento de un medio de mecanizado automático con el movimiento de una pieza de trabajo, del 31 de Julio de 2019, de SIEMENS AKTIENGESELLSCHAFT: Dispositivo para la sincronización del movimiento de un medio de mecanizado automático (BM) con el movimiento de una pieza de trabajo (WS) transportada durante el mecanizado […]

Dispositivo y procedimiento para la sincronización del movimiento de un medio de mecanizado automático con el movimiento de una pieza de trabajo, del 31 de Julio de 2019, de SIEMENS AKTIENGESELLSCHAFT: Dispositivo para la sincronización del movimiento de un medio de mecanizado automático (BM) con el movimiento de una pieza de trabajo (WS) transportada durante el mecanizado […]