MECANISMO PERFECCIONADO DE SUJECIÓN DE CUÑAS MOTORIZADAS EN MÁQUINAS DE LAMINACIÓN DE TORNILLOS.

Mecanismo perfeccionado de sujeción de cuñas motorizadas en máquinas de laminación de tornillos,

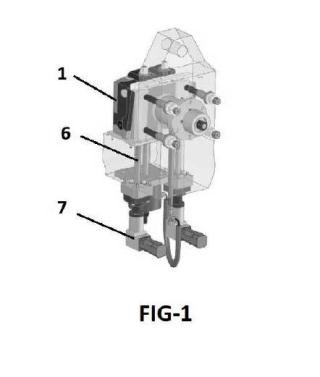

constituido por un mecanismo de sujeción de los peines (1, 2) de una máquina de laminación de tornillos, en el que siendo uno de ellos fijo (1) y otro móvil (2), durante el proceso de laminación o roscado de tornillos (3), la sujeción del peine fijo (1) dispone de un mecanismo de ajuste mediante cuñas, constituido este por dos cuñas (4) cilíndricas independientes, ensartadas cada una verticalmente en un husillo (6), accionados por dos servomotores eléctricos (7) de precisión, susceptibles de girar en ambos sentidos y estando las cuñas colocadas detrás del bloque portapeines de sujeción del peine fijo (1) y presionadas contra este por un sistema de resortes (5) central; entre las dos cuñas; transmitiendo el movimiento vertical de cada cuña en desplazamiento horizontal de ajuste del peine fijo (1).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201231216.

Solicitante: TALLERES SASPI, S.A.

Nacionalidad solicitante: España.

Inventor/es: ZALDUA OLARREAGA,Mikel, ZALDUA OLARREAGA,Iñigo.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23G3/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23G FILETEADO; TRABAJO MECANICO DE TORNILLOS, CABEZAS DE TORNILLOS O TUERCAS, EN COMBINACION CON EL FILETEADO (formación de roscas por ondulación de tubos B21D 15/04; por laminado B21H 3/02; por forjado, prensado o martillado B21K 1/56; fabricación de ranuras helicoidales por torneado B23B 5/48; por fresado B23C 3/32; por trabajo con muela B24B 19/02; dispositivos para copiar o controlar B23Q). › B23G 3/00 Dispositivos o accesorios que permiten a las máquinas-herramientas no especialmente concebidas para el fileteado, ser utilizadas con este fin, p. ej. dispositivos para la inversión de la marcha del husillo de trabajo. › para hacer avanzar o controlar la herramienta de fileteado o la pieza por medio de plantillas, de levas o dispositivos similares.

Fragmento de la descripción:

Mecanismo perfeccionado de sujeción de cuñas motorizadas en máquinas de laminación de tornillos La presente invención, mecanismo perfeccionado de sujeción de cuñas motorizadas en máquinas de laminación de tornillos, se encuentra constituida por una novedosa estructura de mecanismo de ajuste asistido de la posición relativa de los peines o útiles de laminación o roscado de tornillos en su proceso de laminación en este tipo de máquinas, simplificando así la tarea de ajuste y los tiempos y costes asociados, contribuyendo a facilitar la flexibilidad de los planes de producción.

Es por ello, que el objeto de la presente invención será de interés para el sector de la industria de máquina herramienta de este sector.

ANTECEDENTES:

En el proceso de laminación de tornillos, una parte fundamental es la realización o tallado de la rosca. Para ello se hace pasar el tornillo sin tallar por unas máquinas roscadoras, que sirven para laminar la rosca de los tornillos.

En la laminación en serie, este proceso se consigue normalmente haciendo girar el tornillo sin tallar entre dos bloques llamados peines. Cada peine tiene la forma del fileteado de la rosca y es de un material más duro que el material de los tornillos, siendo capaz de tallar la rosca sobre el tornillo, al pasar este entre los dos peines girando a presión.

En estas máquinas, lo normal es que uno de los peines sea estático y el otro móvil. En dicho proceso, cada tornillo pasa entre los dos peines a presión y suele dar entre 4 y 6 vueltas para conformar la rosca, siendo éste un proceso progresivo en toda la longitud del peine.

Normalmente, todas las máquinas roscadoras del mercado, sirven para laminar más de un diámetro de tornillo, por lo que los citados peines deben poder desplazarse en el proceso de ajuste, a fin de adaptar la distancia entre peines al diámetro del tornillo cuya rosca se va a laminar. Es decir, si se van a laminar tornillos de un determinado diámetro, por ejemplo de 4 mm habrá que colocar la distancia entre peines a algo menos que esa distancia, de manera que al hacer pasar en tornillo entre los dos peines se vaya tallando en su superficie la forma de la rosca. Si a continuación se van a laminar otros tornillos de menor diámetro, por ejemplo de 2 mm, habrá que aproximar más los peines, al menos a una distancia ligeramente inferior a ese diámetro, pues en caso contrario no quedarían presionados los tornillos al pasar entre los dos peines y no se tallaría la rosca. Si por el contrario, lo que se desea es tallar tornillos de diámetro mayor, por ejemplo de 6 mm, el ajuste consistirá en aumentar la distancia entre los peines hasta casi esos 6 mm de diámetro, pues en caso contrario sería imposible que los tornillos pudieran pasar entre los peines y por supuesto no se tallaría la rosca.

Por ello, en función del tamaño y diámetro de los tornillos a laminar, se deben colocar los peines adecuados en cada máquina, así como ajustar la distancia entre ellos de acuerdo con el diámetro previo del tornillo cuya rosca se va a tallar.

Por otra parte, en estas máquinas de roscado, es fundamental para lograr un buen rendimiento de los peines y una buena calidad de los tornillos cuya rosca se talla, el ajuste de la posición relativa de los peines en la máquina.

Los peines son de un material que se va desgastando, a medida que se va produciendo la talla de tornillos y por ello es fundamental el ajuste de la posición relativa de los peines en la máquina de roscado, no sólo para lograr una adecuada calidad de las roscas talladas, sino también para optimizar el rendimiento de los peines, evitando que éstos se vaya desgastando de manera no uniforme en la totalidad de su superficie de trabajo.

Por otra parte, en las máquinas actuales, es necesario utilizar herramientas manuales de gran tamaño para mover el porta peines, debido al tamaño de los elementos que efectúan el movimiento. Esta tarea resulta difícil y laboriosa, pues al mover el porta-peines mediante la herramienta resulta bastante complejo identificar la posición exacta de los peines, o el paralelismo entre estos.

Si el ajuste de la posición relativa y el paralelismo entre los peines no se realiza adecuadamente, resulta difícil utilizar toda la longitud de conformado del peine y con ello optimizar el rendimiento de estos. Para medir estas distancias se emplean elementos de medición externos, y aún con todo, es muy complicada una medición correcta y precisa debido a la forma irregular de los peines ya que estos no son planos.

Además, la falta de paralelismo en la colocación de los peines puede crear un efecto adverso, pues si se reduce la distancia entre los peines al inicio, la rosca puede llegar a conformarse en su totalidad en la primera mitad del peine, dando las últimas vueltas en vacío. Esto hace que la primera mitad del peine se desgaste con mayor rapidez que si se usase toda la longitud del peine para conformar la rosca, desgastándose el peine de manera no uniforme y teniendo que sustituirlos precozmente, con un bajo rendimiento. Si por el contrario se colocan los peines más próximos entre sí en la zona final o de salida de los tornillos, lo que se consigue es desgastar la segunda mitad de cada peine, mientras que la primera mitad casi no trabaja, con lo que también se produce un desgaste desigual, reduciendo también la vida útil del peine, con un bajo rendimiento.

Por todo esto, queda evidenciada la problemática relativa a un ajuste correcto de la posición entre peines en las máquinas de roscado, siendo ésta la parte más delicada y larga de la puesta a punto, teniendo la necesidad de que el operario que manipule la máquina sea un especialista cualificado y experimentado.

La solución que se incorpora en las máquinas de laminar, para resolver las aludidas dificultades de ajuste de la posición de los peines de roscado, es la introducción de mecanismos de ajuste motorizados, es decir provistos de medios de movimiento de los peines por un control remoto.

La motorización de los peines, aporta la ventaja de permitir el ajuste remoto de la posición de los peines, eliminando la necesidad de herramientas manuales para el movimiento del bloque porta peines. Para el comando o control remoto se puede contar con una pantalla táctil, incorporada en la máquina y que sirve además para controlar el resto de opciones de ajuste y movimientos de la máquina. El programa de control permite indicar la posición exacta de un peine respecto del otro, mediante un display en la pantalla táctil.

El desplazamiento de los peines puede realizarse con distintos grados de libertad. Por una parte, los peines pueden ser desplazados paralelamente, o bien pueden moverse los dos lados del peine independientemente, según se quiera fijar la posición relativa de los mismos.

Colocando los peines paralelamente, se logra usar toda la longitud de conformado del peine y que los tornillos sean laminados progresivamente, a lo largo de toda la longitud de los peines. Con esto se logra optimizar la vida útil de los peines. En tal caso, se reduce el número de cambios necesarios de los peines, aumentando la productividad de la máquina y reduciendo el costo en utillajes y las pérdidas de tiempo por cambio de herramienta.

Por otro lado, el presente mecanismo elimina la necesidad de empleo de elementos de medición externos, ni ajustes delicados del operario, disminuyendo con esto, en gran medida, el tiempo de cambio de herramienta, de un diámetro de tornillos a otro, así como reduciendo la complejidad de estas tareas.

Asimismo, al estar motorizado el movimiento de ajuste de los peines, se puede guardar su posición en una tabla, en el sistema de control, visible desde la pantalla táctil. De esta manera, se pueden guardar tablas con diferentes posiciones, correspondientes a la laminación de determinados modelos de tornillos, por lo que se pueden ajustar o hacer mover los peines de la máquina a una determinada posición cuando se desee laminar una determinada pieza, disminuyendo el tiempo de cambio de ajuste. De esta manera se aumenta la flexibilidad de los planes de producción, pues se reducen al mínimo los tiempos de ajuste de la maquinaria para cada tipo o modelo de tornillo a laminar.

Además de todo esto, se simplifica mucho la operativa de utilización de la máquina, facilitando el trabajo del operario y disminuyendo el tiempo de aprendizaje y la experiencia necesaria para su utilización. Este último punto es importante ya que las empresas tienen cada vez más problemas en encontrar operarios cualificados para trabajar en estas máquinas.

En conclusión, esta mejora hace que las máquinas sean más simples de usar, más rápidas de poner a punto y más rentables gracias...

Reivindicaciones:

1ª. Mecanismo perfeccionado de sujeción de cuñas motorizadas en máquinas de laminación de tornillos, constituido por un mecanismo de sujeción de los peines (1, 2) de una máquina de laminación de tornillos, en el que cada uno de los peines se encuentra sujeto a la estructura de la máquina, siendo uno de ellos fijo (1) y otro móvil (2) , siendo el 5 móvil el que se mueve en horizontal en ambas direcciones hacia adelante y hacia atrás durante el proceso de laminación o roscado de tornillos (3) , estando caracterizado porque la sujeción del peine fijo (1) dispone de un mecanismo de ajuste mediante cuñas, constituido este por dos cuñas (4) cilíndricas independientes, ensartadas cada una verticalmente por un husillo (6) , estando las cuñas colocadas detrás del bloque portapeines del peine fijo (1) y presionadas contra esta por un sistema de resortes (5) central ; entre las dos cuñas; transmitiendo el 10 movimiento vertical de cada cuña en desplazamiento horizontal de ajuste del peine fijo (1) .

2ª. Mecanismo perfeccionado de sujeción de cuñas motorizadas en máquinas de laminación de tornillos, según primera reivindicación, caracterizada porque los referidos movimientos ascendentes y descendentes de cada uno de los dos husillos (6) son accionados por dos servomotores eléctricos (7) de precisión, susceptibles de girar cada uno en ambos sentidos horario u antihorario.

3ª. Mecanismo perfeccionado de sujeción de cuñas motorizadas en máquinas de laminación de tornillos, según alguna de las anteriores reivindicaciones, caracterizada porque las referidas cuñas (4) son dos y se encuentran en cada extremo del bloque portapeines del peine fijo (1) , siendo cada una accionada independientemente de la otra.

4ª. Mecanismo perfeccionado de sujeción de cuñas motorizadas en máquinas de laminación de tornillos, según alguna de las anteriores reivindicaciones, caracterizada porque una vez ajustada la posición del peine cuyo ajuste se encuentra asistido por los servomotores, su posición se bloquea mediante un potente cilindro hidráulico, de protección del mecanismo de ajuste

Patentes similares o relacionadas:

PORTA-UTIL DE ROSCAR CON BOQUILLA PORTAMACHOS, PERFECCIONADO, del 16 de Marzo de 1981, de SADORNIL SANTAMARIA,ANGEL: 1. Porta-útil de roscar con boquilla portamachos, perfeccionado, caracterizado porque para máquinas de husillos múltiples, está constituido por dos […]