Haz de fibras con parte fragmentada, proceso para la producción del mismo, y proceso para producir fibra de carbono.

Un haz de fibras que tiene una parte (A) de unión de fibras que comprende bien una parte de haz de fibras superpuestas en la cual una parte terminal (5) de un primer haz de fibras (FB1) de fibras múltiples y una parte terminal (6) de un segundo haz de fibras (FB2) de fibras múltiples se superponen o dos partes de haz de fibras superpuestas formadas en un haz (JFB) de fibras de unión donde una parte terminal (5) de un primer haz de fibras (FB1) de fibras múltiples y una parte terminal (6) de un segundo haz de fibras (FB2) de fibras múltiples se superponen respectivamente sobre dicho haz (JFB) de fibras de unión,

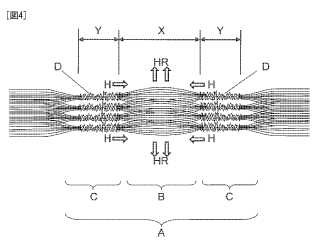

donde dicha parte (A) de unión de fibras se forma en cada una de dichas partes de haz de fibras superpuestas y caracterizado por que dicha parte (A) de unión de fibras comprende dos o más partes (C, C) de fibras entrelazadas en las cuales dichas fibras se entrelazan y están ubicadas separadas unas de otras en la dirección longitudinal de los haces de fibras, y una parte (B) de fibras desenredadas donde dichas fibras están desenredadas y que está ubicada entre dichas dos o más partes (C, C) de fibras entrelazadas, y además, cada una de dichas partes (C, C) de fibras entrelazadas comprende dos o más subpartes entrelazadas (D) formadas por dichas fibras múltiples de un haz de fibras entrelazadas con dichas fibras múltiples del otro haz de fibras en dicha parte de haz de fibras superpuestas y están ubicadas a intervalos en la dirección transversal de dichos haces de fibra, de manera que dichas dos o más partes (C, C) de fibras entrelazadas actúan para unir dichos haces de fibras en dicha parte de haz de fibras superpuestas.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2009/069032.

Solicitante: TORAY INDUSTRIES, INC..

Nacionalidad solicitante: Japón.

Dirección: 1-1, NIHONBASHI-MUROMACHI 2-CHOME CHUO-KU, TOKYO 103-8666 JAPON.

Inventor/es: MISHIMA,Kunihiro, HIROSE,TAKAMITSU, KATO,KIMIYASU, OZAKI,MITSUTOSHI, WATANABE,DAIKI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65H69/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65H MANIPULACION DE MATERIALES DELGADOS O FILIFORMES, p. ej. HOJAS, BANDAS, CABLES. › Procesos o dispositivos para empalmar longitudes sucesivas del material; Dispositivos de anudado.

- D01F6/18 TEXTILES; PAPEL. › D01 FIBRAS O HILOS NATURALES O FABRICADOS POR EL HOMBRE; HILATURA. › D01F PARTE QUIMICA DE LA FABRICACION DE FILAMENTOS, HILOS, FIBRAS, SEDAS O CINTAS FABRICADAS POR EL HOMBRE; APARATOS ESPECIALMENTE ADAPTADOS A LA FABRICACION DE FILAMENTOS DE CARBONO. › D01F 6/00 Filamentos o similares, fabricados por el hombre, con un solo componente, formados de polímeros sintéticos; Su fabricación. › a partir de polímeros de nitrilos insaturados, p. ej. a partir de poliacrilonitrilo, de cianuro de polivinilideno.

- D01F9/22 D01F […] › D01F 9/00 Filamentos o similares, fabricados por el hombre, formados por otras sustancias; Su fabricación; Aparatos especialmente adaptados a la fabricación de filamentos de carbono. › a partir de poliacrilonitrilos.

PDF original: ES-2453622_T3.pdf

Fragmento de la descripción:

Haz de fibras con parte fragmentada, proceso para la producción del mismo, y proceso para producir fibra de carbono 5

Campo técnico La presente invención se refiere a una fibra que tiene una parte de unión de fibras, un método de producción de la misma y un método de producción de fibra de carbono. Cuando se produce fibra de carbono a partir de haces de fibras de precursor diseñados para producir fibra de carbono, en ocasiones es necesario continuar suministrando dichos haces de fibras de precursor a un proceso de producción de fibra de carbono durante un largo período de tiempo. Se puede usar, de forma eficaz, un haz de fibras que contiene una parte de unión de fibras de acuerdo con la invención para dicha producción del haz de fibras de precursor continuo.

Técnica anterior

En general, los haces de fibras de precursor especialmente diseñados para la producción de fibra de carbono se usan en los procesos de producción de fibra de carbono. Estos haces de fibras de precursor se enrollan comúnmente en una bobina o se pliegan y se almacenan en cajas en el equipo de suministro del haz de fibras de precursor. Los haces de fibras de precursor sacados del equipo de suministro de haz de fibras de precursor normalmente se suministran a una etapa de calcinación que comprende una etapa de oxidación y una etapa de carbonización.

Para continuar la calcinación de los haces de fibras de precursor durante un largo período de tiempo con el fin de continuar la producción de fibras durante un largo período de tiempo, se tiene que unir la parte terminal frontal del haz de fibras de precursor sacada del equipo de suministro de haz de fibras de precursor, por varios medios con la parte terminal de cola del haz de fibras de precursor que se hace pasar a través de la etapa de calcinación. Por medio de la unión de las partes terminales de estos haces de fibras de precursor en su dirección longitudinal, se hace posible suministrar los haces de fibras de precursor de manera continua al proceso de producción de fibra de carbono, lo que conduce por consiguiente a la mejora de la operación del proceso.

Existe un método conocido donde las partes terminales en la dirección longitudinal de los dos haces respectivos de fibras de precursor basados en poliacrilonitrilo, que se usan como haces de fibras de precursor para la producción de fibra de carbono, se unen por medio de la aplicación de chorros de fluido presurizado para entrelazar las fibras (véase la Bibliografía de Patente 1) .

No obstante, aunque actualmente resulta posible unir las partes terminales de los haces de fibras de precursor por medio de este método, la densidad de fibras es demasiado elevada en la parte de unión de fibras formada, dando lugar al problema de desplazamiento de la reacción de oxidación provocada durante la etapa de oxidación por medio del calor generado a partir de los propios haces de fibras de precursor. Por consiguiente, se han producido accidentes que implican la destrucción térmica y la combustión de la parte de unión de fibras. Para evitar que ocurra la ruptura de la parte de unión de fibras por la acumulación de calor, existe el medio de rebajar la temperatura de la etapa de oxidación. Si se rebaja de forma significativa la temperatura de la etapa de oxidación, no obstante, se requiere un tiempo más largo para llevar a cabo la etapa de oxidación, lo que conduce a una disminución 45 considerable de la productividad para las fibras de carbono deseadas.

Si los haces de fibras de precursor están formados por un gran número de filamentos, los chorros de fluido presurizado emitidos a partir de las boquillas de formación de chorro no son capaces de cubrir todos los haces de fibras de precursor, y los haces de fibras de precursor no se entrelazan a nivel de filamento, sino que se dividen en sub-haces que se entrelazan. Si se forman dichos sub-haces de manera no uniforme en la parte de unión de fibras, aumenta localmente la densidad de fibras para acelerar la acumulación de calor. Además, no se logra el entrelazado suficiente en la parte de unión de fibras, lo que conduce a una resistencia de unión más pequeña entre los haces de fibras de precursor. Como resultado de ello, los haces de fibras se vuelven inestables para resistir la tensión provocada durante el proceso, lo que conduce a la ruptura o deslizamiento de los haces en la parte de unión de 55 fibras.

Por ejemplo, como solución conocida para este problema, se pueden unir dos haces de fibras de precursor basados en poliacrilonitrilo por medio de un medio de conexión (haz de fibras de unión) formado por fibras oxidadas que no generan calor (véase la Bibliografía de Patente 2) . Aunque este método puede reducir la cantidad de acumulación de calor, no obstante, no se puede retirar el calor de la parte de unión de manera suficiente, y tiene lugar la ruptura del hilo de forma sencilla en la parte de unión donde ha aumentado la densidad de fibras.

Por tanto, se tiene que disminuir la temperatura del horno a medida que la parte de unión de fibras pasa a través de la etapa oxidante. Además, las fibras oxidadas que constituyen el haz de fibras de unión y las fibras que constituyen 65 el haz de fibras de precursor basado en poliacrilonitrilo son diferentes en el sentido de que están desenredadas en sus respectivos haces, y por consiguiente, las fibras que constituyen el haz de fibras de precursor basado en poliacrilonitrilo y las fibras oxidadas que constituyen el haz de fibras de unión no se mezclan lo suficiente y se produce el fallo en cuanto a entrelazado de manera uniforme. Esto puede provocar el deslizamiento de estos haces de fibras, lo que conduce el apagado del horno oxidante con el fin de evitar incendios.

Existe otro métodos conocido donde, en lugar del entrelazado y la unión logrados por medio de aire presurizado, los haces de fibras se dividen en varios sub-haces en sus partes terminales, y se unen por medio de trenzado de los sub-haces juntos (véase la Bibliografía de Patente 3) . En este caso, los haces unidos forman nódulos, que se aprietan para aumentar la densidad de fibras en la parte de unión, lo que conduce a una acumulación de calor que provoca la ruptura del hilo. Además, existe una gran variación de la resistencia a la unión entre los sub-haces de la parte de unión, y se concentra una tensión sobre esos sub-haces con una menor resistencia de unión, lo que provoca la ruptura de los sub-haces que comienza por los que tienen una menor resistencia de unión.

Además, existe una propuesta de haces de fibras basados en poliacrilonitrilo para la producción de fibra de carbono que se producen por medio de oxidación de las partes terminales de los haces de fibras de precursor para formar 15 haces de fibras oxidadas que tienen una densidad de 1, 30 g/cm3 o más, y unir los haces de fibras de precursor juntos con dichas partes terminales, por medio de entrelazado e integración de las fibras en las partes terminales para formar una parte de unión (véase la Bibliografía de Patente 4) . En este caso, aunque la ruptura del hilo debida a la acumulación de calor en la parte de la junta tienda a reducirse, se requiere un aparato especial para preparar partes terminales de los haces de fibras de precursor para las fibras oxidadas, lo que conduce a una menor

productividad. El documento EP 1 420 091 divulga un haz de fibras y un método de producción de acuerdo con los preámbulos de las reivindicaciones 1 y 8.

Listado de citas Bibliografía de Patentes Bibliografía de Patente 1: JP 06-206667 A Bibliografía de Patente 2: JP 10-226918 A Bibliografía de Patente 3: JP 2007-046177 A

Bibliografía de Patente 4: JP 2000-144534 A

Sumario de la invención

Problema técnico La invención pretende proporcionar un haz de fibras que tiene una parte de unión de fibras que sirve para solucionar los problemas de la técnica anterior, y un método de producción del mismo. La invención también pretende proporcionar un método para producir una fibra de carbono a partir de un haz de fibras que contiene una parte de unión de fibras de acuerdo con la invención, donde la parte de unión de fibras no sufre una acumulación de calor

suficiente, y la parte de unión de fibras no sufre combustión debida a la acumulación de calor durante una etapa de calcinación, y el haz de fibras puede pasar el proceso de producción de manera suave.

Solución al problema 45 A continuación, se describe un haz de fibras que contiene una parte de unión de fibras de acuerdo con la invención.

Un haz de fibras que tiene una parte de unión de fibras que comprende bien una parte de haz de fibras superpuestas donde una parte terminal de un primer haz de fibras múltiples y una parte terminal... [Seguir leyendo]

Reivindicaciones:

1. Un haz de fibras que tiene una parte (A) de unión de fibras que comprende bien una parte de haz de fibras superpuestas en la cual una parte terminal (5) de un primer haz de fibras (FB1) de fibras múltiples y una parte 5 terminal (6) de un segundo haz de fibras (FB2) de fibras múltiples se superponen o dos partes de haz de fibras superpuestas formadas en un haz (JFB) de fibras de unión donde una parte terminal (5) de un primer haz de fibras (FB1) de fibras múltiples y una parte terminal (6) de un segundo haz de fibras (FB2) de fibras múltiples se superponen respectivamente sobre dicho haz (JFB) de fibras de unión, donde dicha parte (A) de unión de fibras se forma en cada una de dichas partes de haz de fibras superpuestas y caracterizado por que dicha parte (A) de unión de fibras comprende dos o más partes (C, C) de fibras entrelazadas en las cuales dichas fibras se entrelazan y están ubicadas separadas unas de otras en la dirección longitudinal de los haces de fibras, y una parte (B) de fibras desenredadas donde dichas fibras están desenredadas y que está ubicada entre dichas dos o más partes (C, C) de fibras entrelazadas, y además, cada una de dichas partes (C, C) de fibras entrelazadas comprende dos o más subpartes entrelazadas (D) formadas por dichas fibras múltiples de un haz de fibras entrelazadas con dichas fibras múltiples del otro haz de fibras en dicha parte de haz de fibras superpuestas y están ubicadas a intervalos en la dirección transversal de dichos haces de fibra, de manera que dichas dos o más partes (C, C) de fibras entrelazadas actúan para unir dichos haces de fibras en dicha parte de haz de fibras superpuestas.

2. El haz de fibras de acuerdo con la reivindicación 1, donde tanto dicho primer haz de fibras (FB1) y dicho segundo haz de fibras (FB2) son haces de fibras de precursor diseñados para la producción de fibra de carbono.

3. El haz de fibras de acuerdo con la reivindicación 2, donde dicho haz (JFB) de fibras de unión tiene una conductividad térmica de 3 a 700 W/m·K.

4. El haz de fibras de acuerdo con la reivindicación 3, donde dicho haz (JFB) de fibras de unión es un haz de fibras de carbono que tiene un valor de drapeado de 2 a 15 cm y una planicidad de 20 o más.

5. El haz de fibras de acuerdo con la reivindicación 4, donde la finura de dicho haz (JFB) de fibras de unión es de 0, 2 a 3, 0 veces la de dicho primer haz de fibras (FB1) y la de dicho segundo haz de fibras (FB2) .

6. El haz de fibras de acuerdo con la reivindicación 4, donde dicha parte de unión de fibras tiene una resistencia a la tracción de 20 g/tex o más a temperatura ambiente.

7. El haz de fibras de acuerdo con la reivindicación 1, donde cada una de dichas partes (C, C) de fibras entrelazadas

tiene una longitud de 8 a 30 mm en la dirección longitudinal de dicho haz de fibras, y dicha parte (B) de fibras desenredadas tiene una longitud de 30 a 100 mm en la dirección longitudinal de dicho haz de fibras.

8. Un método de producción de un haz de fibras que tiene una parte (A) de unión de fibras que comprende aplicar un fluido presurizado emitido desde un aparato (51) de entrelazado de fibras sobre cada una de las partes de haz de fibras superpuestas en un haz de fibras que tiene bien una parte de haz de fibras superpuestas donde una parte terminal (5) de un primer haz de fibras (FB1) de fibras múltiples y una parte terminal (6) de un segundo haz de fibras (FB2) de fibras múltiples se superponen o bien dos partes de haz de fibras superpuestas formadas en un haz (JFB) de fibras de unión donde una parte terminal (5) de un primer haz de fibras (FB1) de fibras múltiples y una parte terminal (6) de un segundo haz de fibras (FB2) de fibras múltiples se superponen respectivamente sobre dicho haz 45 (JFB) de fibras de unión, de manera que dichas fibras se entrelazan unas con otras para unir dichos haces de fibras en dicha parte (A) de unión de fibras en cada una de dichas partes de haz de fibras superpuestas; donde dicho aparato (51) de entrelazado de fibras comprende un dispositivo (51a) superior de entrelazado de fibras y un dispositivo (51b) inferior de entrelazado de fibras ubicados en posición opuesta uno con respecto al otro, con un espacio entre ellos de manera que se proporciona una cámara de fluido (FC) entre una cara inferior de dicho dispositivo (51a) superior de entrelazado de fibras y una cara superior de dicho dispositivo (51b) inferior de entrelazado de fibras, donde cada uno de dicho dispositivo (51a) superior de entrelazado de fibras y dicho dispositivo (51b) inferior de entrelazado de fibras tiene una primera serie (71) de orificios de chorro de fluido que comprende una pluralidad de orificios de chorro de fluido alineados a intervalos a lo largo de una primera línea en la dirección transversal de dichos haces de fibras y una segunda serie (72) de orificios de chorro de fluido que 55 comprende una pluralidad de orificios de chorro de fluido alineados a intervalos a lo largo de una segunda línea que es paralela a la primera línea y que está ubicada con un intervalo (L) en la dirección longitudinal de dichos haces de fibras con respecto a la primera línea, caracterizado por que dichos orificios de chorro de fluido de dicha primera serie (71) de orificios de chorro de fluido y dicha segunda serie (72) de orificios de chorro de fluido están alineados a intervalos de 1, 7 a 4, 5 mm, y trabaja para emitir chorros de fluido presurizado desde dicha pluralidad de orificios de chorro de fluido de dicha primera serie (71) de orificios de chorro de fluido y dicha pluralidad de orificios de chorro de fluido de dicha segunda serie (72) de orificios de chorro de fluido, de forma que el fluido presurizado emitido desde dichos orificios de chorro de fluido forma chorros finos de fluido presurizado que tienen una velocidad lineal elevada, y dichos orificios de chorro de fluido están ubicados para producir dos o más vórtices de fluido uniformes en dicha cámara de fluido (FC) para producir, en dicha parte (A) de unión de fibras en dicha parte de haz de fibras 65 superpuestas, dos o más partes (C, C) de fibras entrelazadas en las cuales dichas fibras están entrelazadas y están ubicadas separadas unas de otras en la dirección longitudinal de los haces de fibras y una parte (B) de fibras desenredadas en la cual dichas fibras están desenredadas y está ubicada entre dichas dos o más partes (C, C) de fibras entrelazadas, de tal forma que cada una de dichas partes (C, C) de fibras entrelazadas está formada por dos o más sub-partes entrelazadas (D) que están formadas por dichas fibras múltiples de un haz de fibras y dichas fibras múltiples del otro haz de fibras entrelazadas en dicha parte (A) de unión de fibras en dicha parte de haz de fibras superpuestas y que están ubicadas a intervalos en la dirección transversal de dichos haces de fibras, de manera que dichos haces de fibras están unidos juntos en dicha parte (A) de unión de fibras en dicha parte de haz de fibras superpuestas.

9. El método de producción de un haz de fibras de acuerdo con la reivindicación 8, donde tanto dicho primer haz de fibras (FB1) como dicho segundo haz de fibras (FB2) son un haz de fibras de precursor diseñado para la producción de fibra de carbono.

10. El método de producción de un haz de fibras de acuerdo con la reivindicación 9, donde dicho haz (JFB) de fibras de unión tenía una conductividad térmica de 3 a 700 W/m·K. 15

11. El método de producción de un haz de fibras de acuerdo con la reivindicación 10, donde dicho haz (JFB) de fibras de unión es un haz de fibra de carbono que tiene un valor de drapeado de 2 a 15 cm y una planicidad de 20 o más.

12. El método de producción de un haz de fibras de acuerdo con la reivindicación 11, donde la finura de dicho haz (JFB) de fibras de unión es de 0, 2 a 3, 0 veces la de dicho primer haz de fibras (FB1) y la del dicho segundo haz de fibras (FB2) .

13. El método de producción de un haz de fibras de acuerdo con la reivindicación 11, donde dicha parte (JFB) de 25 unión de fibras tiene una resistencia de tracción de 20 g/tex o más a temperatura ambiente.

14. El método de producción de un haz de fibras de acuerdo con la reivindicación 8, donde dicha primera línea y dicha segunda línea están separadas de 20 a 100 mm.

15. Un método de producción de fibra de carbono que comprende una etapa de hacer pasar un haz de fibras como el que se explica en la reivindicación 4 de forma continua a través de un horno oxidante y posteriormente un horno de carbonización para producir fibra de carbono.

Patentes similares o relacionadas:

Procedimiento de producción de fibras acrílicas, del 20 de Noviembre de 2019, de Montefibre Mae Technologies S.R.L: Un procedimiento de preparación de una solución para hilado homogénea para la producción de fibras acrílicas, que comprende: i) una etapa […]

Dispositivo para el tratamiento con vapor a presión de un haz de fibras de acrílico precursor de la fibra de carbono y procedimiento para fabricar haces de fibra de acrílico, del 28 de Septiembre de 2016, de MITSUBISHI RAYON CO., LTD.: Un aparato de tratamiento con vapor a presión para un haz de fibras de acrílico precursor de fibra de carbono que incluye una cámara de tratamiento […]

Proceso para la fabricación de fibras acrílicas, del 21 de Septiembre de 2016, de Montefibre Mae Technologies S.R.L: Proceso para preparar una solución de hilatura homogénea para la fabricación de fibras acrílicas, que comprende las etapas siguientes: i) preparación […]

Copolímero a base de poliacrilonitrilo, fibra precursora a base de poliacrilonitrilo para fibra de carbono, haces de fibra de carbono, proceso de producción de haces de fibras resistentes al fuego y proceso de producción de haces de fibras de carbono, del 7 de Septiembre de 2016, de MITSUBISHI RAYON CO., LTD.: Un copolímero a base de poliacrilonitrilo seleccionado a partir de (i) un copolímero a base de poliacrilonitrilo que comprende una unidad de acrilonitrilo en una […]

PROCEDIMIENTO DE FABRICACIÓN DE FILAMENTOS DE POLIACRILONITRILO Y CABEZAL DE EXTRUSIÓN PARA REALIZAR DICHO PROCEDIMIENTO, del 23 de Junio de 2016, de TORRES MARTINEZ,MANUEL: Procedimiento de fabricación de filamentos de poliacrilonitrilo y cabezal de extrusión para realizar dicho procedimiento, comprendiendo la preparación […]

Método para preparar un copolímero basado en acrilonitrilo modificado ignífugo y un material fibroso ignífugo, del 4 de Mayo de 2016, de Formosa Plastics Corporation: Un método para preparar un copolímero basado en acrilonitrilo modificado ignífugo, que comprende: (a) prepolimerizar una primera composición para obtener una […]

Cabezal de extrusión para la generación de filamentos, instalación y procedimiento de extrusión que emplean dicho cabezal de extrusión, del 8 de Octubre de 2015, de TORRES MARTINEZ,MANUEL: Cabezal de extrusión para la generación de filamentos, instalación y procedimiento de extrusión que emplean dicho cabezal de extrusión, comprendiendo […]

Cabezal de extrusión para la generación de filamentos, instalación y procedimiento de extrusión que emplean dicho cabezal de extrusión, del 8 de Octubre de 2015, de TORRES MARTINEZ,MANUEL: Cabezal de extrusión para la generación de filamentos, instalación y procedimiento de extrusión que emplean dicho cabezal de extrusión, comprendiendo […]

Haz de fibras de carbono que desarrolla un rendimiento mecánico excelente, del 18 de Febrero de 2015, de MITSUBISHI RAYON CO., LTD.: Un haz de fibras de carbono formado de fibra de carbono individual: no teniendo cada fibra de carbono individual estructura superficial no uniforme alguna que tenga una longitud […]