Procedimiento de fabricación de P4O6 con rendimiento alto.

Un procedimiento de producción de un producto de reacción que consiste esencialmente en P4O6 haciendo reaccionar oxígeno,

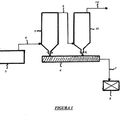

o una mezcla de oxígeno y un gas inerte, con fósforo gaseoso o líquido en una reacción exotérmica en una unidad de reacción que mantiene una temperatura promedio en el intervalo de 1.227 a 1.927 ºC en dicha unidad de reacción adecuada para generar el producto de reacción, eliminando el calor creado por la reacción exotérmica introduciendo P4O6 y/o subproductos obtenidos de las reacciones anteriores o del procedimiento en ejecución en la unidad de reacción, inactivando después el producto de reacción generado en una o más unidades de inactivación hasta una temperatura menor inferior a 427 ºC, en el que no se produce una descomposición esencial del producto de reacción, y separando al menos parte del P4O6 del producto de reacción obtenido después de la inactivación

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/064988.

Solicitante: STRAITMARK HOLDING AG.

Nacionalidad solicitante: Suiza.

Dirección: BUNDESPLATZ 1 6300 ZUG SUIZA.

Inventor/es: SCHIPPER,WILLEM J.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C01B25/12 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 25/00 Fósforo; Sus compuestos (C01B 21/00, C01B 23/00 tienen prioridad; perfosfatos C01B 15/16). › Oxidos de fósforo.

PDF original: ES-2499394_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de P46con rendimiento alto

La invención se refiere a un procedimiento de fabricación de óxido de fósforo (III) con la fórmula empírica P46, fabricado mediante la reacción entre fósforo y oxígeno, en el que el producto de reacción se obtiene con un rendimiento elevado en forma esencialmente pura. Por tanto, forma un excelente "material básico" (término que cuando se usa en el presente documento siempre incluirá su uso como material de partida, materia prima e intermedio) en la fabricación de compuestos de fósforo orgánico (III), una clase industrialmente importante de sustancias químicas. Con el término "P4C>6" como se usa en el presente documento se pretende abarcar todas las fórmulas usadas convencionalmente para los óxidos de fósforo (III) como P2O3 (trióxido de fósforo).

El P4C>6 no se ha preparado anteriormente a escala comercial y, aunque ya se ha propuesto, no se ha usado comercialmente como, por ejemplo, material básico para la fabricación de compuestos de fósforo orgánico (III). En lugar de usar P46 como materia prima, dichas sustancias químicas normalmente se fabrican a partir de tricloruro de fósforo (PCI3). No obstante, la aplicación de PCI3 tiene varias desventajas. Requiere el uso de una gran cantidad de cloro para reaccionar con fósforo blanco. El PCI3 contiene únicamente 22,7 por ciento en peso de fósforo y, además, los intermedios y productos finales fabricados a partir de PCI3, normalmente no contienen cloruro. En consecuencia se libera cloro en forma de cantidades considerables de subproductos indeseados, incluyendo, a menudo, ácido clorhídrico, que se van a separar en etapas de procesamiento complejas y caras. Las circunstancias locales pueden permitir la venta como subproducto de bajo valor, pero en muchos casos es necesaria su eliminación.

Como alternativa al PCI3 se puede usar ácido fosforoso, H3PO3, como material básico en una serie de procedimientos de producción, de modo que se evita parte de los efectos adversos asociados con el PCI3. No obstante, el H3PO3 también se fabrica comercialmente a partir de PCI3, mediante hidrólisis, lo que implica que seguirán existiendo las desventajas asociadas con la presencia de cloro solo que en una etapa diferente en la cadena de producción. Además, el H3PO3 tiene el inconveniente de mostrar una reactividad marcadamente diferente en comparación con el PCI3.

El uso de su anhídrido correspondiente, P4Ü6, no mostraría dichas desventajas, lo que permitiría su uso como dicho material básico en un espectro más amplio de la química. Adicionalmente, su contenido en fósforo es marcadamente mayor que el del PCI3 o H3PO3, lo que lo convierte en una fuente más concentrada de fósforo trivalente y, por tanto, sería el material básico más valioso y adecuado en la síntesis química.

Los procedimientos divulgados para fabricar P4C>6 se llevan a cabo habitualmente mediante reacción directa entre fósforo blanco y oxígeno en cantidades estequiométricas. La mezcla de reacción se genera en una llama que, sin enfriar, puede alcanzar temperaturas de hasta 5.727 2C. Se sabe que el P4Ü6 es inestable y se descompone a temperaturas superiores a 427 2C, formando óxidos de fósforo indeseados (en particular, óxidos de P(lll/V) mixtos y subóxidos de fósforo) y fósforo elemental. Por tanto, se han realizado muchas propuestas sobre cómo inactivar y enfriar la mezcla de reacción obtenida inmediatamente y de forma eficaz para evitar la descomposición y obtener un producto de alto rendimiento y pureza adecuado como material básico en la fabricación de compuestos de fósforo (III) comercialmente importantes.

El procedimiento para fabricar P4C>6 como se describe en el documento DD 216516 A 1 comprende las etapas de combinar los reactantes, fósforo evaporado y una mezcla de gas inerte-oxígeno, en una boquilla de mezclado. La reacción se produce en un reactor que genera una mezcla de óxidos de fósforo a una temperatura de entre 1.727 y 5.727- C dependiendo de la cantidad de gas inerte usado. La mezcla de reacción atraviesa el reactor después de un tiempo de residencia muy corto no superior a ,5 segundos. Dado que P4Ü6 es inestable en el intervalo de temperaturas entre 1.227 y 427 2C, la mezcla de reacción se mantiene en el reactor a una temperatura de 1.327 a 927 2C únicamente durante un tiempo muy corto y después se enfría rápidamente a por debajo de 427 2C y, por último, hasta 27 2C, lo que se traduce en tres etapas que evitan la descomposición de la mezcla de reacción. En una primera etapa de refrigeración, el producto de la reacción se enfría rápidamente en el reactor y sale del reactor con una temperatura entre 1327 y 927 2C añadiendo una cantidad adecuada de gas inerte en el reactor y enfriando adicionalmente la pared del reactor con, por ejemplo, agua. Dicha primera etapa de refrigeración se lleva a cabo en un reactor a una velocidad de ,1*16 a 1*16 2Cs'1. Después de dejar el reactor, la mezcla de reacción se enfría rápidamente en una segunda etapa de refrigeración inmediatamente después de la primera etapa de refrigeración. Por la presente se usa la misma velocidad de refrigeración alta que la usada en la primera etapa de refrigeración, preferentemente añadiendo grandes cantidades de gas inerte a la mezcla de reacción, enfriando hasta una temperatura de aproximadamente 427 2C. Por último, en una tercera etapa de refrigeración, la mezcla de reacción se enfría indirectamente y se condensa a menos de 27 2C. Opcionalmente, durante la última etapa de refrigeración se añade P4Ü6 líquido o la mezcla de reacción líquida para formar una película líquida en la parte interior de la pared del medio de refrigeración para evitar la condensación de los subproductos y, tiene como resultado, la formación de escamas y la obstrucción de la superficie interna del medio de refrigeración. A continuación, la mezcla de reacción se purifica mediante, por ejemplo, destilación. Como se indica en los ejemplos 2 y 3 de esta publicación, de acuerdo con la cual se añade P4Ü6 líquido o mezcla de reacción líquida a la mezcla de reacción en la tercera etapa de

refrigeración, el rendimiento es únicamente del 8,8% y 75,9 %, respectivamente, de P4O6 en base al peso del fósforo usado. Por tanto, este procedimiento generalmente no es adecuado para fabricar P4C>6 con rendimientos de interés comercial.

El procedimiento de fabricación de P4C>6 propuesto en el documento DD 292213 A5 usa el mismo principio que se ha mencionado en el documento DD 216516 A1, haciendo reaccionar el fósforo gaseoso y el oxígeno en un reactor, pero usa etapas de refrigeración modificadas. En primer lugar, la refrigeración directa disminuye la temperatura de la mezcla de reacción gaseosa hasta 727 - 477 2C. En la siguiente etapa de refrigeración, el producto de reacción se condensa mediante refrigeración externa con agua y, adicionalmente, añadiendo P4C>6 líquido o la mezcla de reacción líquida como refrigerante y se forma una película líquida sobre la superficie interna del medio de refrigeración, de modo que se evita la condensación de los subproductos, la formación de escamas y la obstrucción de dicha superficie interna del medio de refrigeración. El rendimiento de P4Ü6 en base al fósforo usado es de aproximadamente 85%, lo que significa que no ha mejorado esencialmente en comparación con el procedimiento del documento DD 216516 A1.

Asimismo, el documento DD 292637 A5 divulga un procedimiento para la fabricación de P4C>6 haciendo reaccionar el fósforo y el oxígeno en una mezcla con nitrógeno en una cámara de reacción tubular con el objeto de que el producto de reacción obtenido mediante este procedimiento tenga un contenido menor de óxidos de fósforo indeseados. Para este fin se usa un segmento tubular específicamente diseñado dirigido a la mezcla de la corriente de gas. Este segmento se coloca entre la cámara de reacción tubular y una unidad de inactivación. La sección transversal intema del segmento tubular es menor que la sección transversal interna de la cámara de reacción tubular. La cámara de reacción se enfría externamente con agua y el producto de reacción que sale de la cámara de reacción con una temperatura entre 1.927 y 1.327 2C se introduce en el segmento tubular que se enfría externamente con aire. Debido a dicho diseño específico del segmento tubular, la temperatura del porducto de reacción distribuido por la sección transversal del segmento tubular se hará más homogénea antes de que entre en la unidad de inactivación. Después de enfriar la mezcla de reacción hasta una temperatura de 727 a 477 2C, en la siguiente etapa de refrigeración la mezcla de reacción se enfría adicionalmente externamente con agua y también internamente... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de producción de un producto de reacción que consiste esencialmente en P4O6 haciendo reaccionar oxígeno, o una mezcla de oxígeno y un gas inerte, con fósforo gaseoso o líquido en una reacción exotérmica en una unidad de reacción que mantiene una temperatura promedio en el intervalo de 1.227 a 1.927 2C en dicha unidad de reacción adecuada para generar el producto de reacción, eliminando el calor creado por la reacción exotérmica introduciendo P4Ó6 y/o subproductos obtenidos de las reacciones anteriores o del procedimiento en ejecución en la unidad de reacción, inactivando después el producto de reacción generado en una o más unidades de inactivación hasta una temperatura menor inferior a 427 2C, en el que no se produce una descomposición esencial del producto de reacción, y separando al menos parte del P4C>6 del producto de reacción obtenido después de la inactivación.

2. El procedimiento de acuerdo con la reivindicación 1, en el que una corriente de subproductos consistente en el residuo restante obtenido separando al menos parte de P4C>6 del producto de reacción después de la inactivación, o una fracción del mismo, se introduce en la unidad de reacción de modo que se elimina el calor creado por la reacción exotérmica.

3. El procedimiento de acuerdo con la reivindicación 2, en el que la refrigeración del producto de reacción en la unidad de reacción se efectúa controlando la introducción de una corriente de P46 en la corriente de subproductos e introduciendo la corriente resultante en la unidad de reacción.

4. El procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 3, en el que la refrigeración del producto de reacción en la unidad de reacción se efectúa única o adicionalmente controlando la introducción de una corriente de P4Ü6 en la unidad de reacción.

5. El procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 4, en el que la temperatura del producto de reacción en la unidad de reacción se mantiene en una temperatura promedio en el intervalo de 1.327 a

1.727 2C.

6. El procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 5, en el que el producto de reacción se mantiene en la unidad de reacción durante un tiempo de residencia de al menos ,5 segundos.

7. El procedimiento de acuerdo con la reivindicación 6, en el que el tiempo de residencia es de entre 1 y 6 segundos.

8. El procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 7, en el que la proporción molar entre el fósforo (P4) y el oxígeno (O2) está en el intervalo de 1:2,7 a 1:3,3.

9. El procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 8, en el que el producto de reacción es inactivado, o enfriado después de la inactivación, hasta una temperatura que permite una fácil manipulación y/o procesamiento del producto de reacción, que está por debajo del punto de ebullición de P46.

1. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 9, en el que el producto de reacción líquido y/o el P4C>6 líquido se añade como refrigerante al producto de reacción a inactivar.

Patentes similares o relacionadas:

Procedimiento de síntesis de materiales redox recubiertos de carbono con tamaño controlado, del 6 de Mayo de 2020, de HYDRO-QUEBEC: Procedimiento de síntesis de partículas de un óxido complejo recubierto de carbono, teniendo dicho óxido complejo sustancialmente una estructura olivina y respondiendo […]

Métodos y sistemas de producción de pentóxido de fósforo con mayor resistencia a la compresión del aglomerado, del 18 de Diciembre de 2019, de Novaphos Inc: Un método de producción de pentóxido de fósforo que comprende: formar aglomerados de suministro previo que contienen partículas de mena de fosfato, partículas […]

Métodos para producir pentóxido de fósforo, del 3 de Junio de 2019, de JDCPhosphate, Inc: Un método de producción de pentóxido de fósforo que comprende: conformar un lecho del horno de secado usando aglomerados de alimentación en un horno de secado […]

Procedimiento de síntesis de material de carbono a base de LixM1-yM''y(XO4)n, del 16 de Abril de 2019, de HYDRO-QUEBEC: Procedimiento de síntesis de compuestos de fórmula Lix M1-y M'y (XO4)n en la que x, y y n son números tales que 0 ≤ x ≤ 2, 0 ≤ y ≤ 0,6 y 1 […]

Composiciones de ácido polifosfórico que tienen una viscosidad reducida, del 14 de Septiembre de 2018, de INNOPHOS, INC.: Una composición de viscosidad reducida de ácido polifosfórico, que comprende ácido polifosfórico que tiene una concentración de ácido variable […]

Procedimiento de síntesis de materiales redox recubiertos de carbono con tamaño controlado, del 27 de Diciembre de 2017, de HYDRO-QUEBEC: Procedimiento de síntesis de un material formado por partículas de un óxido complejo recubiertas de carbono, teniendo dicho óxido complejo casi una […]

Procedimiento de fabricación de P4O6, del 25 de Junio de 2013, de STRAITMARK HOLDING AG: Un procedimiento de producción de P4O6 haciendo reaccionar oxígeno, o una mezcla de oxígeno y un gasinerte, con fósforo gaseoso o líquido en una relación molar de fósforo […]

PROCEDIMIENTO PARA LA PREPARACION DE POLVO DE PENTOXIDO DE FOSFORO QUE TIENE UNA COLABILIDAD MEJORADA, del 1 de Marzo de 2008, de ATOFINA: Procedimiento para la preparación de un polvo de pentóxido de fósforo (variedad hexagonal) de colabilidad mejorada, caracterizado porque se […]

PROCEDIMIENTO PARA LA PREPARACION DE POLVO DE PENTOXIDO DE FOSFORO QUE TIENE UNA COLABILIDAD MEJORADA, del 1 de Marzo de 2008, de ATOFINA: Procedimiento para la preparación de un polvo de pentóxido de fósforo (variedad hexagonal) de colabilidad mejorada, caracterizado porque se […]