Conjunto reactor y refrigerador para reacciones exotérmicas.

Un conjunto reactor (1) y termocambiador (7) refrigerador el cual está compuesto de un reactor tubular que tiene un cabezal (5) de admisión,

superior y un cabezal (6) de salida, inferior, unos tubos (2) de reacción que están rellenos de un catalizador comprendido dentro de dicho reactor y soportado por un revestimiento (3) de tubo, extremo, de admisión y por un revestimiento (4) de tubo, extremo, de salida; de un termocambiador tubular que tiene un extremo superior y un extremo inferior y que comprende unos revestimientos de tubo, extremos, superiores e inferiores que soportan unos tubos comprendidos dentro de dicho termocambiador, estando el extremo superior de dicho termocambiador fijado integralmente alrededor de una abertura del cabezal de salida, inferior, del reactor, conformando así una estructura integral con el reactor, estando dicha abertura del cabezal de salida, inferior, del reactor, conformada para permitir el paso de los gases de reacción desde el reactor hasta dicho termocambiador (7) y a través de los tubos situados en dicho termocambiador (7), de manera que se enfríen dichos gases de reacción a través de un intercambio térmico indirecto con un fluido de intercambio térmico introducido dentro de dicho termocambiador (7).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2002/002197.

Solicitante: SCIENTIFIC DESIGN COMPANY INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 49 Industrial Avenue Little Ferry New Jersey 07963-1901 ESTADOS UNIDOS DE AMERICA.

Inventor/es: BILLIG,BARRY, BARIA,BHUPENDRA,RANIBHAI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J8/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos.

- B01J8/06 B01J […] › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › en reactores tubulares; las partículas sólidas están dispuestas en tubos.

- F28D7/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28D INTERCAMBIADORES DE CALOR, NO PREVISTOS EN NINGUNA OTRA SUBCLASE, EN LOS QUE LOS MEDIOS QUE INTERCAMBIAN CALOR NO ENTRAN EN CONTACTO DIRECTO (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; calentadores de fluidos que tienen medios para producir y transferir calor F24H; hornos F27; partes constitutivas de los aparatos intercambiadores de calor de aplicación general F28F ); APARATOS O PLANTAS DE ACUMULACION DE CALOR EN GENERAL. › Aparatos cambiadores de calor que tienen conjuntos fijos de canalizaciones tubulares para los dos medios que intercambian calor, estando cada uno de los medios en contacto con un lado de la pared de la canalización.

- F28D7/16 F28D […] › F28D 7/00 Aparatos cambiadores de calor que tienen conjuntos fijos de canalizaciones tubulares para los dos medios que intercambian calor, estando cada uno de los medios en contacto con un lado de la pared de la canalización. › estando las canalizaciones situadas paralelamente (F28D 7/02 - F28D 7/10 tienen prioridad).

Fragmento de la descripción:

Conjunto reactor y refrigerador para reacciones exotérmicas.

Antecedentes de la invención

La presente invención se refiere a un conjunto reactor y refrigerador el cual es útil para conducir reacciones exotérmicas, tales como, la reacción del oxígeno molecular y etileno para formar el óxido de etileno.

La oxidación del etileno para formar óxido de etileno se realiza convencionalmente en un reactor de carcasa y tubo. Se coloca un catalizador sólido apropiado compuesto de plata en unos tubos alargados y los gases de reacción circulan en las mismas condiciones de reacción hasta entrar en contacto con el catalizador. Se proporciona un fluido circulatorio en el lado de la carcasa para eliminar el calor generado por la reacción exotérmica.

Es muy importante que las mezclas de los gases de reacción se enfríen rápidamente después de completar la reacción deseada, a fin de minimizar la posibilidad de una oxidación completa así como unas reacciones laterales no deseadas, tales como, la formación de formaldehido y/o acetaldehido; la formación de dichos productos ocasiona unos problemas de purificación debido a que son muy difíciles de separar del producto de óxido de etileno.

La técnica anterior ha reconocido este problema y, entre las soluciones propuestas, se encuentra el uso de la última sección de los tubos del reactor para llevar a cabo la refrigeración de los gases del reactor. La patente U.S. nº 4.061.659, ha sugerido que se proporcione una zona de refrigeración adyacente a la zona de reacción, estando la zona de refrigeración rellena de unas partículas refractarias inertes que tienen un área de superficie de 0, 1 m2/g, o menos.

La patente Británica nº 1.440.091, proporciona un reactor tubular el cual está dividido en tres zonas distintas. Los gases de reacción pasan a través de los tubos los cuales en una primera sección están rellenos de unos gases inertes para proporcionar una zona de precalentamiento, en una segunda sección los tubos están rellenos de un catalizador para proporcionar una zona de reacción y estos mismos tubos, en una tercera sección están rellenos o no, de un gas inerte para proporcionar una zona de refrigeración.

La patente U.S. nº 4.921.681, proporciona un reactor tubular que forma una zona de precalentamiento, de reacción y de refrigeración.

Más recientemente, la patente U.S. nº 5.292.904 describe igualmente un reactor tubular con los tubos divididos en una zona de precalentamiento, una zona de reacción y una zona final de refrigeración, rellena.

Resumen de la invención

De acuerdo con la presente invención está provisto un conjunto reactor y refrigerador perfeccionado, que es menos caro de fabricar y de operar y el cual proporciona un enfriamiento rápido de los gases de reacción. Está provisto un reactor tubular de tipo convencional conjuntamente con un termocambiador, el cual es integral con el cabezal de descarga del reactor tubular y está adaptado para refrigerar los gases de reacción.

Breve descripción de los dibujos

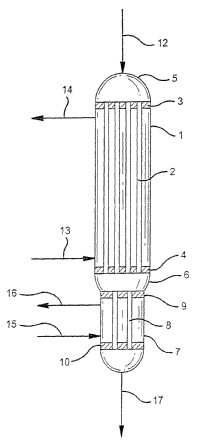

El dibujo adjunto constituye una representación esquemática del conjunto reactor y refrigerador de la invención.

Descripción detallada

Haciendo referencia al dibujo, el reactor 1 es un reactor de carcasa y tubo del tipo que se emplea convencionalmente para la producción de óxido de etileno. Una multiplicidad de tubos 2 alargados están provistos en el reactor, estando los extremos de admisión (entrada) fijados al revestimiento 3 de los tubos y los extremos de descarga (salida) al revestimiento 4 de los tubos, estando el cabezal 5 de admisión del reactor provisto igual que el cabezal 6 de salida del reactor.

El documento FR nº 1.349.843, se refiere a un aparato para la conducción de reacciones y, por lo tanto, para refrigerar los productos de las reacciones, dicho aparato incluye un reactor y un termocambiador adosado al mismo. El documento FR nº 1.349.843, revela un reactor y un termocambiador, separados, los cuales están conectados, de manera que puedan soltarse, a través de un anillo 21 del termocambiador, el cual está conectado por medio de un anillo 22 (argolla) situado sobre la tapa 12 del reactor. Esta conexión no constituye una estructura integral.

Adicionalmente, el termocambiador del documento FR nº 1.349.843, está adosado a un punto medio del reactor. El extremo superior del termocambiador no está adosado al extremo inferior del reactor.

El documento FR nº 1.349.843 requiere además una partición anular 19, la cual separa físicamente los tubos del reactor de los tubos del termocambiador, conformando una partición interna; no está fijada integralmente alrededor de una abertura del reactor.

El documento U.S. nº 4.778.882 se refiere a un aparato y reacción de deshidratación química. Este aparato incluye un sistema de componentes interconectados para la retirada de agua de un sistema de reacción. No obstante, el documento U.S. nº 4.778.882 no se refiere, de ninguna manera, a la oxidación de etileno en óxido de etileno, tampoco es análoga a la función del mismo.

El termocambiador 7 de carcasa y tubo está fijado de manera integral con el cabezal 6 de salida del reactor, una abertura está provista en el cabezal 6 de salida para intercomunicarse con el termocambiador 7, estando el termocambiador 7 convenientemente soldado al cabezal 6 de salida alrededor de la abertura, conformando así una estructura integral con el reactor. El termocambiador 7 está provisto de unos tubos 8, los cuales están fijados a los revestimientos 9 y 10 de los tubos, según se ha descrito. Está provisto también un cabezal 11 de salida del termocambiador.

En la práctica, los gases de reacción, por ejemplo, etileno, oxígeno y los gases de lastre se introducen dentro del reactor 1 a través de la línea 12 y pasan en las condiciones de reacción a través de los tubos 2 del reactor, los cuales están rellenos de un catalizador de plata apropiado. El calor de la reacción se elimina por medio de un fluido circulante de transferencia de calor, tal como el agua, el cual se introduce a través de la línea 13 por el lado de la carcasa del reactor 1 y sale a través de la línea 14.

Los gases de reacción pasan a través de los tubos 2 en donde se realiza la producción de óxido de etileno y una vez que hayan salido de los tubos 2, los gases pasan al cabezal 6 de salida y después a los tubos 8 del termocambiador 7 y son refrigerados inmediatamente para evitar una oxidación e isomerización posteriores. Se introduce un fluido de refrigeración por el lado de la carcasa del enfriador 7, a través de la línea 15 y se retira a través de la línea 16. El agua es un fluido de refrigeración apropiado y preferente. Los gases de reacción enfriados salen del enfriador 7 a través de la línea 17 y son tratados de una manera convencional para la recuperación de productos y el reciclaje de varios componentes.

Una de las ventajas del conjunto reactor y refrigerador de la invención es que el termocambiador 7 puede estar diseñado expresamente de tal manera que tenga una máxima efectividad para refrigerar los gases de reacción sin las restricciones impuestas por las propuestas anteriores en donde se usan los tubos del reactor para la función de refrigeración. Las medidas del caudal, las temperaturas y similares, se regulan separadamente para el termocambiador 7, independientemente de la eliminación del calor del reactor 1.

Los tubos 8 del termocambiador pueden estar rellenos de un material sólido inerte, no obstante, no están rellenos, preferentemente, de unos materiales sólidos.

La fijación del termocambiador directamente al cabezal del reactor permite un diseño eficaz del refrigerador y una excelente integridad estructural, asegurando una refrigeración inmediata de los gases de reacción debido a la proximidad del termocambiador al reactor.

La refrigeración en los tubos 8 es independiente de las condiciones de funcionamiento del reactor 1, ya que el fluido de transferencia de calor en el termocambiador 7 no está limitado a las mismas condiciones del reactor 1, como sería el caso, cuando esté provista una zona de refrigeración como una extensión de los tubos 2 del reactor 1. Por lo tanto, se pueden mantener las condiciones óptimas en el termocambiador 7 a través de todo el ciclo de vida del catalizador a medida que cambien las condiciones en el reactor 1.

Además, construyendo el termocambiador 7 como una parte integral del reactor 1, se minimiza entonces el tiempo de residencia necesario para salir del cabezal 6 del reactor, limitando así el tiempo para la formación del...

Reivindicaciones:

1. Un conjunto reactor (1) y termocambiador (7) refrigerador el cual está compuesto de un reactor tubular que tiene un cabezal (5) de admisión, superior y un cabezal (6) de salida, inferior, unos tubos (2) de reacción que están rellenos de un catalizador comprendido dentro de dicho reactor y soportado por un revestimiento (3) de tubo, extremo, de admisión y por un revestimiento (4) de tubo, extremo, de salida; de un termocambiador tubular que tiene un extremo superior y un extremo inferior y que comprende unos revestimientos de tubo, extremos, superiores e inferiores que soportan unos tubos comprendidos dentro de dicho termocambiador, estando el extremo superior de dicho termocambiador fijado integralmente alrededor de una abertura del cabezal de salida, inferior, del reactor, conformando así una estructura integral con el reactor, estando dicha abertura del cabezal de salida, inferior, del reactor, conformada para permitir el paso de los gases de reacción desde el reactor hasta dicho termocambiador (7) y a través de los tubos situados en dicho termocambiador (7) , de manera que se enfríen dichos gases de reacción a través de un intercambio térmico indirecto con un fluido de intercambio térmico introducido dentro de dicho termocambiador (7) .

2. El conjunto de la reivindicación 1, en el que está provisto un medio para refrigerar los tubos tanto en el reactor como en el termocambiador, con agua.

3. El conjunto de la reivindicación 1, en el que el reactor está relleno de un catalizador con un soporte de plata.

4. El conjunto de la reivindicación 1, en el que el termocambiador comprende una línea de introducción de fluido.

5. El conjunto de la reivindicación 1, en el que el termocambiador comprende una línea de retirada de fluido.

6. El conjunto de la reivindicación 1, que comprende, al menos, veinte mil tubos (2) de reacción, en el que los tubos de reacción tienen una longitud desde 4, 5 m hasta 12, 2 m y un diámetro exterior de 2, 54 cm hasta 5, 08 cm.

7. El conjunto de la reivindicación 1, en el que el termocambiador está soldado alrededor de la abertura del cabezal de salida, inferior, del reactor.

8. El conjunto de la reivindicación 1, en el que el termocambiador tiene un diámetro que oscila entre aproximadamente 1, 2 m hasta 2, 4 m y contiene unos tubos cuyo número oscila entre 800 hasta aproximadamente 3000 y un diámetro exterior desde aproximadamente 2, 54 cm hasta aproximadamente 4, 45 cm.

9. Un procedimiento para la oxidación de etileno para formar óxido de etileno, el cual comprende:

10. El procedimiento de la reivindicación 9, en el que se introduce además un gas de lastre dentro de los tubos de reacción.

11. El procedimiento de la reivindicación 9, en el que el catalizador comprende un soporte de plata.

12. El procedimiento de la reivindicación 9, en el que se refrigeran los tubos de reacción.

13. El procedimiento de la reivindicación 9, en el que los tubos de reacción se refrigeran con agua.

14. El procedimiento de la reivindicación 9, en el que el fluido de intercambio térmico es agua.

15. El procedimiento de la reivindicación 9, en el que los gases de reacción que pasan desde el reactor hasta el termocambiador tienen una temperatura que oscila desde 215ºC hasta 282ºC.

16. El procedimiento de la reivindicación 9, en el que los gases de reacción se refrigeran en el termocambiador a una temperatura de 215ºC, o inferior.

17. El procedimiento de la reivindicación 9, en el que la refrigeración del gas de reacción está dirigida por un fluido de intercambio térmico introducido dentro de dicho termocambiador por medio de una línea de introducción de fluido, dicho fluido de intercambio térmico se retira, subsiguientemente, por medio de una línea de retirada de fluido.

18. El procedimiento de la reivindicación 17, en el que el fluido de intercambio térmico es agua.

19. El procedimiento de la reivindicación 9, que comprende, al menos, veinte mil tubos de reacción, en el que los tubos de reacción tienen una longitud que oscila desde 4, 5 m hasta 12, 2 m y un diámetro exterior desde 2, 54 cm hasta 5, 08 cm y en el que el termocambiador tiene un diámetro que oscila entre aproximadamente 1, 2 m hasta 2, 4 m y contiene unos tubos cuyo número oscila entre 800 hasta aproximadamente 3000 y un diámetro exterior comprendido entre aproximadamente 2, 54 cm hasta aproximadamente 4, 45 cm.

20. El procedimiento de la reivindicación 9, en el que el termocambiador está soldado al reactor.

Patentes similares o relacionadas:

Reactor tubular modificado y procedimiento para efectuar reacciones catalíticas que implican intercambios térmicos en el que se usa, del 1 de Julio de 2020, de SAIPEM S.P.A.: Procedimiento para efectuar reacciones exotérmicas catalíticas en fase líquida que implican intercambios térmicos, siendo dichas reacciones reacciones […]

Reactor de haz tubular para la realización de reacciones de fase gaseosa catalíticas, del 3 de Junio de 2020, de MAN Energy Solutions SE: Reactor de haz tubular para la realización de reacciones de fase gaseosa catalíticas, en particular, de reacciones de metanización, con un haz de tubos de reacción […]

Método para reducir la propagación de la temperatura en un reformador, del 15 de Abril de 2020, de TECHNIP FRANCE: El método para calentar un gas del proceso en un reformador de encendido superior o inferior que comprende dos carriles exteriores de tubos del reformador […]

Dispositivo de monitorización, método de instalación y aparato, del 1 de Abril de 2020, de JOHNSON MATTHEY PLC: Un metodo para instalar un dispositivo de monitorizacion con la carga simultanea de un catalizador en particulas en un tubo de catalizador vertical que comprende: (i) introducir […]

Método y sistema para la producción de hidrógeno, del 11 de Marzo de 2020, de Stamicarbon B.V. acting under the name of MT Innovation Center: Un proceso para la producción de hidrógeno en un sistema de reactor que comprende una zona de reacción de reformado con vapor que comprende un catalizador […]

Reactor y procedimiento para la fabricación de fosgeno, del 20 de Noviembre de 2019, de BASF SE: Reactor cilindrico para la fabricacion de fosgeno mediante la reaccion de monoxido de carbono y cloro en fase gaseosa, en presencia […]

Reformador con vapor, del 14 de Agosto de 2019, de Nuvera Fuel Cells, LLC: Un reformador con vapor para la producción de un reformado de hidrógeno, que comprende: una concha que tiene una cavidad y una fuente de calor […]

Método para la oxidación catalítica en fase de vapor, del 31 de Julio de 2019, de MITSUBISHI CHEMICAL CORPORATION: Método para la oxidación catalítica en fase de vapor para obtener un gas producto de reacción usando un reactor del tipo de intercambiador de calor multitubular […]

Método para la oxidación catalítica en fase de vapor, del 31 de Julio de 2019, de MITSUBISHI CHEMICAL CORPORATION: Método para la oxidación catalítica en fase de vapor para obtener un gas producto de reacción usando un reactor del tipo de intercambiador de calor multitubular […]