Chasis de vehículo.

Un chasis (10, 50) para un vehículo que comprende un armazón (10) de secciones tubulares (14,

18) interconectadas y al menos una lámina compuesta (50) adherida al armazón (10), caracterizado por que comprende un armazón (10) de secciones tubulares (14, 18) de sección circular interconectadas y al menos una lámina compuesta (50) adherida al armazón (10), de manera que al menos parte de la lámina compuesta (50) es de fibras unidireccionales.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2010/001253.

Solicitante: Gordon Murray Design Limited.

Nacionalidad solicitante: Reino Unido.

Dirección: Wharfside Broadford Park Shalford Surrey GU4 8EP REINO UNIDO.

Inventor/es: MURRAY,IAN GORDON.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B62D23/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B62 VEHICULOS TERRESTRES QUE SE DESPLAZAN DE OTRO MODO QUE POR RAILES. › B62D VEHICULOS DE MOTOR; REMOLQUES (dirección o guiado de máquinas o instrumentos agrícolas según un recorrido determinado A01B 69/00; ruedas, ruedecillas pivotantes, mejora de la adherencia de ruedas B60B; neumáticos para vehículos, inflado de neumáticos, cambio o reparación de neumáticos B60C; conexiones entre vehículos de un mismo tren o de un conjunto similar B60D; vehículos raíl-carretera, vehículos anfibios o transformables B60F; disposiciones de suspensión B60G; calefacción, refrigeración, ventilación u otros dispositivos de tratamiento del aire B60H; ventanas, parabrisas, techos descapotables, puertas o dispositivos similares, cubiertas de protección para vehículos fuera de servicio B60J; disposiciones de conjuntos de propulsión, accionamientos auxiliares, transmisiones, disposición de instrumentos o tableros de a bordo B60K; equipo eléctrico o propulsión de vehículos de tracción eléctrica B60L; alimentación de energía eléctrica para vehículos de tracción eléctrica B60M; disposiciones para pasajeros no previstas en otro lugar B60N; vehículos adaptados al transporte de cargas o para llevar cargas u objetos especiales B60P; adaptación de los dispositivos de señalización o de iluminación, su montaje o soporte, circuitos a este efecto, para vehículos en general B60Q; vehículos, equipos o partes de vehículos, no previstos en otro lugar B60R; servicio,limpieza, reparación, elevación o maniobra, no previstos en otro lugar B60S; frenos, sistemas de control de frenos o partes de estos sistemas B60T; vehículos de colchón de aire B60V; ciclos de motor, sus accesorios B62J, B62K; ensayo de vehículos G01M). › Chasis y carrocería combinados, es decir, construcción monocasco (subconjuntos de carrocería B62D 25/00).

- B62D29/00 B62D […] › Carrocerías caracterizadas por el material utilizado.

- B62D29/04 B62D […] › B62D 29/00 Carrocerías caracterizadas por el material utilizado. › principalmente de materias sintéticas (trabajo de plásticos o de sustancias en estado plástico B29).

PDF original: ES-2526561_T3.pdf

Fragmento de la descripción:

Chasis de vehículo Campo de la invención

La presente invención proporciona un chasis de vehículo.

Técnica anterior

Ni que decir tiene que el chasis es un componente crucial de un vehículo. Es el núcleo del vehículo, desde el que están soportados todos los demás componentes ya sea directa o indirectamente. En último término es responsable de absorber y transmitir las fuerzas experimentadas por el vehículo; su rigidez determina (hasta una gran extensión) el comportamiento de manejo del vehículo y su comportamiento de deformación es un factor principal en la resistencia al Impacto del vehículo.

También es el componente individual mayor del vehículo y (aparte del motor, en algunos casos), el más pesado. Esto significa que los recursos necesarios para construir el chasis y su peso eventual será una parte significativa del Impacto medio ambiental del ciclo de vida del vehículo.

Por lo tanto, la reducción del peso y los requerimientos del material del chasis conducirán a ventajas en el rendimiento, economía de combustible e impacto medio ambiental del vehículo. No obstante, esto debe realizarse sin afectar adversamente a la rigidez necesaria del chasis.

Históricamente, un chasis de escala sencillo fue construido utilizando dos secciones longitudinales unidas por miembros transversales que (en efecto), proporcionaban los "peldaños" de la escalera. Las secciones longitudinales tenían que ser de una galga muy grande con el fin de proporcionar la resistencia necesaria. Esto daba como resultado un chasis que, según las normas actuales, es demasiado pesado e insuficientemente rígido en torsión. Sin embargo, era muy sencillo de fabricaren serie.

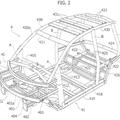

El uso de secciones longitudinales adicionales unidas por miembros transversales múltiples o paredes intermedias crea lo que se refiere normalmente como un chasis de bastidor tubular. Sin embargo, para vehículos producidos en serle, éstos han sido desechados, ya que el tiempo requerido para la fabricación es, en general, demasiado grande.

Aunque la rigidez de tal estructura es mayor que la de un chasis de escalera, para proporcionar rigidez suficiente es necesario, en general, añadir miembros diagonales adicionales a la estructura para que se eviten momentos de torsión y todas las fuerzas sean absorbidas por medio de tensión o compresión longitudinal de un miembro de bastidor. Una estructura de este tipo se refiere normalmente como un bastidor de espacio y es demasiado complejo para la producción en serie.

Por lo tanto, los vehículos modernos producidos en volumen utilizan universalmente un chasis de acero prensado. El chasis se forma por una operación de prensado/estampado que implica una o más etapas. Esto produce un chasis de acero que tiene la rigidez necesaria, pero que es muy pesado y requiere utillaje muy sustancial para su producción. Las partes restantes necesarias de la estructura del vehículo son soldadas entonces por puntos al conjunto.

Las herramientas requeridas para formar el chasis son físicamente grandes y, por lo tanto, deben alojarse en una instalación grande. Por lo tanto, un coste de material sustancial (con el impacto medio ambiental implicado) está implicado en el chasis, las herramientas y la instalación, el peso del chasis resultante implica un impacto medio ambiental corriente sustancial como resultado de los requerimientos de energía consecuentes del vehículo y la instalación grande impone un impacto medio ambiental corriente correspondiente en términos de su calentamiento, su iluminación, su mantenimiento, etc. La soldadura por puntos necesaria implica consumo de energía significativo.

El documento WO 96/27518 A1 describe una disposición de este tipo, en la que un armazón reticular proporciona una estructura de soporte para un vehículo pequeño accionado eléctricamente, al que está conectado un panel de suelo configurado.

Nuestra solicitud WO29/122178 describe un chasis basado en un armazón de acero complementado por una lámina o láminas adheridas al mismo. Esa solicitud sugiere el uso de láminas compuestas.

Sumario de la invención

La presente invención pretende proporcionar un chasis para un vehículo que combina la rigidez necesaria con la velocidad de fabricación suficiente para permitir la producción en volumen, pero con un impacto medio ambiental que es una fracción del impacto de un chasis de acero prensado convencional. Esta solicitud va más allá de la descripción de WO29/122178 y establece orientaciones preferidas de refuerzo de fibras en las láminas

compuestas.

Por lo tanto, proponemos un chasis para un vehículo, que comprende un armazón de secciones tubulares de sección circular interconectadas y al menos una lámina compuesta adherida al armazón, siendo al menos parte de la lámina compuesta de fibras unidireccionales. A través del uso de métodos de construcción modernos, tales como corte por láser, soldadura CNC, y soldadura controlada por ordenador, el tiempo de producción requerido para tal chasis se puede mantener entro de un objetivo de 12 segundos. Mientras tanto, la lámina compuesta adherida al armazón actúa como una parte estructural del chasis y añade rigidez a la estructura como un conjunto que permite alcanzar el grado requerido de rigidez.

Tal chasis tiene también un impacto de carbono excepcionalmente bajo. El uso de secciones tubulares (con preferencia huecas), que pueden ser de un material metálico tal como acero o aluminio, es mucho más económico en el uso de material que un chasis de acero prensado y se puede formar con herramientas significativamente más pequeñas, que tienen, por lo tanto (por sí mismas) un impacto más pequeño. El espacio físico requerido para construir tal chasis es también mucho más pequeño, que permite una reducción en los costes de calentamiento, iluminación, construcción y otros costes y el impacto de carbono de la instalación en la que se construyen.

Varios materiales compuestos son adecuados, incluyen material compuesto de fibras de carbono, material compuesto de fibras de Kevlar, material compuesto de fibras de vidrio, y otros materiales compuestos tales como materiales compuestos de matriz de metal.

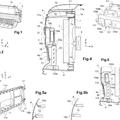

Los materiales de revestimiento compuestos se pueden suministrar en varias formar, tales como fibras de orientación aleatoria, fibras tejidas o fibras uni-direccionales, que son procesadas entonces con resinas termo- estables o termo-plásticas para proporcionar una matriz de soporte de fibras para transmitir fuerzas de cizallamiento desde una fibra a otra. El presente desarrollo siguiente de nuestro proceso de fabricación combina, en sus formas de realización preferidas, revestimientos orientados de forma aleatoria sobre paneles grandes junto con miembros unidireccionales de bajo coste pre-endurecidos y co-adheridos en localizaciones específicas. La combinación de los revestimientos aleatorios con los miembros uni-direccionales elimina el requerimiento de revestimientos tejidos o unidireccionales sobre áreas grandes; el sistema tiene la ventaja de que puede soportar cargas altamente concentradas que se aplican a áreas de la unión del bastidor de chasis / panel compuesto - esto da como resultado reducciones significativas de los costes de materias primas y el proceso de fabricación.

La lámina puede ser no-lisa y es preferentemente así porque esto permitirá un mayor grado de rigidez en una amplia variedad de ejes. Se prefiere una geometría cóncava, tal como un tubo. Se puede componer de una pluralidad de secciones, idealmente unidas por un método que permite una tolerancia posicional, de manera que se puede alojar cualquier tolerancia en la construcción del armazón.

La parte de la lámina compuesta que es de fibras unidireccionales se extiende con preferencia oblicuamente hacia atrás desde un lado del chasis hacia el otro lado, estando orientadas las fibras, por lo tanto, oblicuamente hacia atrás en el mismo sentido. Se puede extender desde una sección tubular sobre un lado del chasis, y se puede extender hasta otra sección tubular sobre otro lado del chasis. Otra parte similar se puede extender en la dirección opuesta, con preferencia simétricamente, a solapa según sea necesario.

El chasis definido anteriormente puede aceptar, naturalmente, un motor y otro engranaje de transmisión, carrocería y accesorios Interiores que serán montados en una localización adecuada sobre o debajo del chasis.

La presente invención proporciona, además, un vehículo que comprende un chasis como se ha definido anteriormente. Donde el montaje del vehículo tiene lugar lejos de la construcción del chasis, el chasis como se ha definido anteriormente se puede transportar mucho más económicamente, debido al grado muy alto de rigidez... [Seguir leyendo]

Reivindicaciones:

1.- Un chasis (1, 5) para un vehículo que comprende un armazón (1) de secciones tubulares (14, 18) ¡nterconectadas y al menos una lámina compuesta (5) adherida al armazón (1), caracterizado por que comprende un armazón (1) de secciones tubulares (14, 18) de sección circular ¡nterconectadas y al menos una lámina compuesta (5) adherida al armazón (1), de manera que al menos parte de la lámina compuesta (5) es de fibras unidireccionales.

2.- Un chasis de acuerdo con la reivindicación 1, en el que las secciones tubulares (14, 18) son huecas.

3.- Un chasis de acuerdo con la reivindicación 1 ó 2, en el que la lámina (5) es no-lisa.

4.- Un chasis de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que la lámina (5) tiene una geometría cóncava.

5.- Un chasis de acuerdo con la reivindicación 4, en el que la lámina (5) comprende un tubo.

6.- Un chasis de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que la lámina (5) está compuesta de una pluralidad de secciones.

7.- Un chasis de acuerdo con la reivindicación 6, en el que las secciones están unidas por un método que permite una tolerancia posicional.

8.- Un chasis de acuerdo con una cualquiera de las reivindicaciones anteriores, que comprende, además, un motor montado encima.

9 - Un chasis de acuerdo con la reivindicación 88, en el que el motor está montado sobre un lado inferior del chasis

(1, 5).

- Un chasis de acuerdo con una cualquiera de las reivindicaciones anteriores, que comprende, además, sal menos un miembro transversal de sección cuadrada.

11.- Un vehículo que comprende un chasis de acuerdo con una cualquiera de las reivindicaciones anteriores.

Patentes similares o relacionadas:

Dispositivo de refuerzo del blindaje de un vehículo, del 29 de Abril de 2020, de Tencate Advanced Armour: Dispositivo de refuerzo que puede ser aplicado a unos elementos que componen la estructura de un vehículo blindado o civil, comprendiendo […]

Automóvil eléctrico con estructura modular preensamblada, del 8 de Abril de 2020, de Interactive Fully Electrical Vehicles S.r.l: Un vehículo de motor accionado eléctricamente, que comprende: - un bastidor principal ; - un conjunto de eje delantero ; y - un conjunto de eje trasero […]

Vehículo de motor eléctrico para el transporte de mercancías constituido por un cuerpo rotomoldeado sostenido por un bastidor tubular modular, del 25 de Marzo de 2020, de Interactive Fully Electrical Vehicles S.r.l: Un vehículo de motor accionado eléctricamente para el transporte de mercancías, que comprende:

- un bastidor principal ;

- un conjunto de eje delantero […]

Vehículo de motor eléctrico para el transporte de mercancías constituido por un cuerpo rotomoldeado sostenido por un bastidor tubular modular, del 25 de Marzo de 2020, de Interactive Fully Electrical Vehicles S.r.l: Un vehículo de motor accionado eléctricamente para el transporte de mercancías, que comprende:

- un bastidor principal ;

- un conjunto de eje delantero […]

Guía de aire para la cara delantera de un vehículo automóvil y vehículo así equipado, del 28 de Agosto de 2019, de RENAULT S.A.S.: Guía de aire destinada a ser integrada en la parte delantera de un vehículo entre una cara delantera técnica unida a una traviesa […]

Guía de aire para la cara delantera de un vehículo automóvil y vehículo así equipado, del 28 de Agosto de 2019, de RENAULT S.A.S.: Guía de aire destinada a ser integrada en la parte delantera de un vehículo entre una cara delantera técnica unida a una traviesa […]

Procedimiento de duración reducida para el ensamblaje de paneles de estructura sándwich de materiales compuestos, del 14 de Agosto de 2019, de Gazelle Tech: Estructura autoportante formada mediante el ensamblaje de al menos dos paneles de estructura sándwich de materiales compuestos, presentando dichos dos paneles, respectivamente, […]

Montante lateral para carrocería de vehículo automóvil perfeccionado, del 24 de Junio de 2019, de COMPAGNIE PLASTIC OMNIUM: Montante lateral para carrocería de vehículo automóvil destinado a separar dos vanos de la carrocería, por ejemplo dos vanos laterales delantero y trasero, […]

Componente estructural para pieza de vehículo motorizado y pieza de vehículo motorizado que incluye el componente, del 30 de Abril de 2019, de COMPAGNIE PLASTIC OMNIUM: Un componente estructural para un portón trasero de un vehículo motorizado que comprende un cuerpo principal fabricado, al menos parcialmente, de […]

Elemento superficial para un vehículo de camping o una caravana, del 22 de Abril de 2019, de Knaus Tabbert GmbH: Procedimiento para fabricar un elemento superficial (100, 100', 100") para un vehículo de camping o una casa móvil, en especial una caravana, […]