Boquilla interna para transferir metal fundido contenido en un recipiente metalúrgico y dispositivo para transferir metal fundido.

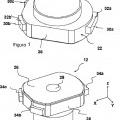

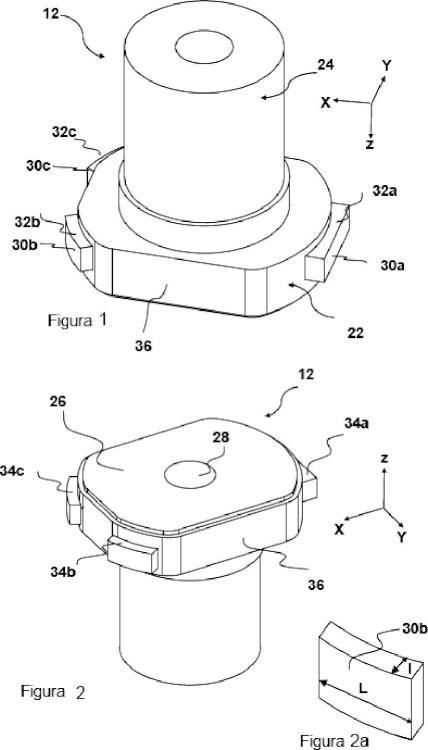

Boquilla interna (12) para moldear metal fundido de un recipiente metalúrgico,

dicha boquilla interna comprende

(a) una porción sustancialmente tubular (24) con un agujero axial pasante que define una primera dirección (Z) y que conecta de manera fluida una abertura de entrada (14) y una abertura de salida (28), la boquilla interna comprende adicionalmente

(b) una placa de boquilla interna que comprende una superficie de contacto plana inferior (26) encerrada dentro de un perímetro (Pm) y denominado como el plano deslizante (Pg), que es substancialmente normal a dicha primera dirección (Z), dicha superficie de contacto contiene la abertura de salida (28), y una segunda superficie opuesta a la superficie de contacto inferior (26) y que une la pared de la porción tubular (24) a los bordes laterales (40a-b, 42a-b) de la placa, dichos bordes laterales se extienden desde la superficie de contacto inferior (26) a la segunda superficie y define el perímetro y espesor de la placa, la boquilla interna comprende adicionalmente

(c) una carcasa metálica (22) que da revestimiento a por lo menos una porción de algunos o todos los bordes laterales 40a-b, 42a-b) y una segunda superficie pero no el plano deslizante (Pg) de la placa de boquilla interna, caracterizado por que la carcasa metálica se proporciona con

(d) una superficie de apoyo metálica (34a, 34b, 34c), que enfrenta y es cóncava con respecto al plano deslizante (Pg) y que se extiende desde la porción revestida de los bordes laterales (40a-b, 42a-b) más allá del perímetro (Pm) de la superficie de contacto (26), y

por que la superficie de apoyo (34a, 34b, 34c), se define por las salientes (34a, 34b, 34c) de por lo menos dos elementos de apoyos separados (30a, 30b, 30c) distribuidos alrededor del perímetro de la placa.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/001325.

Solicitante: VESUVIUS GROUP S.A.

Nacionalidad solicitante: Bélgica.

Dirección: RUE DE DOUVRAIN, 17 7011 GHLIN BELGICA.

Inventor/es: BOISDEQUIN, VINCENT, COLLURA, MARIANO, SIBIET,FABRICE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D41/34 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 41/00 Recipientes de mantenimiento de un baño en fusión, p. ej. cucharas, artesas de colada, fosos de colada o sistemas análogos (B22D 39/00, B22D 43/00 tiene prioridad). › Sus medios de soporte, de fijación o de centrado.

- B22D41/40 B22D 41/00 […] › Medios para presionar las placas una contra otra.

- B22D41/56 B22D 41/00 […] › Medios de soporte, de manipulación o de cambio de buzas de colada.

PDF original: ES-2522547_T3.pdf

Fragmento de la descripción:

Boquilla interna para transferir metal fundido contenido en un recipiente metalúrgico y dispositivo para transferir metal fundido.

Campo técnico

La presente invención se relaciona con la técnica de moldeo continuo de metal fundido y más específicamente con una boquilla interna con medios específicos para fijarla a un dispositivo de intercambio de tubos en una instalación de moldeo de metal.

Antecedente de la invención

En una instalación de moldeo, el metal fundido está contenido de manera general en un recipiente metalúrgico, por ejemplo una artesa de colada, antes de ser transferida a otro contenedor, por ejemplo dentro de un molde fundido. El metal se transfiere desde el recipiente al contenedor a través de un sistema de boquilla suministrado en la base del recipiente metalúrgico, que comprende una boquilla interna ubicada por lo menos parcialmente en el recipiente metalúrgico y que entra en contacto cercano con una placa de transferencia deslizante (o placa de fundición) ubicada por debajo y en el exterior del recipiente metalúrgico y puesta en registro con la boquilla interna a través de un dispositivo para sostener y reemplazar placas, montado sobre el recipiente metalúrgico. Esta placa deslizante puede ser una placa calibrada, un tubo de fundición o una gaceta refractaria que comprende dos o más placas. Debido a que todos estos tipos de placas son partes de una boquilla que comprende una placa conectada a una sección tubular de longitud variable que depende de las aplicaciones y para distinguirlas de las puertas de válvula utilizadas, por ejemplo, en un cucharón de fundición, se denominarán aquí como "boquilla deslizante", "boquilla de vertimiento", "boquilla de vertimiento intercambiable" o combinaciones de las mismas. La boquilla de vertimiento se puede utilizar para transferir el metal fundido en la forma de un flujo libre con un tubo corto, o de un flujo guiado con un tubo de fundición parcialmente sumergido, mayor.

Un ejemplo de un dispositivo de intercambio de tubo parta una instalación de fundición se describe en el documento EP 1289696. Para proporcionar contacto hermético entre la boquilla interna y la boquilla deslizante, el dispositivo de intercambio de tubo para sostener y reemplazar las boquillas de vertimiento comprende medios de agarre, destinados a sujetar hacia abajo la boquilla interna contra la estructura del dispositivo, y medios de presión, destinados a presionar sobre la placa de la boquilla de vertimiento, particularmente hacia arriba, con el fin de presionar la placa contra la boquilla interna, y así obtener un contacto hermético.

Como se describió anteriormente, la boquilla interno es un elemento fijo durante la fundición. Por lo tanto, la vida de servicio de esta debe ser por lo menos tan larga como la del recipiente metalúrgico. La boquilla de vertimiento, de otra parte, se puede reemplazar durante la fundición por medio del dispositivo de intercambio de tubo.

La EP1454687 describe una boquilla colectora para conectarse a una puerta deslizante de una válvula de puerta ubicada en la parte inferior del cucharón de fundición, utilizado para verter metal fundido en una artesa de colada. Como la boquilla interna de la artesa de colada, la boquilla colectora descrita en la EP1454687 comprende un núcleo refractario que comprende una porción tubular y una placa, la mayor parte de la superficie externa de la boquilla colectora está revestida con una carcasa metálica. Aquí es donde finalizan las similitudes entre los dos tipos de boquillas. De hecho, a diferencia de una boquilla interna, objeto de la presente invención, la boquilla colectora de un cucharón de fundición no experimenta ninguna tensión friccional durante uso, ya que esta se adhiere en forma fija a una placa de puerta deslizante de una válvula de puerta deslizante. Adicionalmente, la boquilla colectora está colgando en la parte inferior del cucharón, aunque la boquilla interna descansa en la parte superior de la estructura de un dispositivo de intercambio de tubo. Los medios de agarre utilizados para los dos tipos de boquillas difieren consecutivamente y sustancialmente uno del otro. En la boquilla colectora descrita en la EP1454687, la boquilla se introduce dentro de un primer cilindro metálico que comprende un reborde que engrana como una bayoneta con un segundo cilindro mecánico fijado con tornillos a la porción interior de una placa deslizante de una válvula de puerta deslizante. Ninguno de los primeros y segundos cilindros metálicos son parte de la boquilla colectora, y a diferencia de los medios de agarre se utilizan para fijar la boquilla colectora a la superficie inferior de la placa de puerta deslizante. Esta solución de sujeción de una boquilla a un recipiente metalúrgico no es adecuada para sujetar una boquilla interna a la porción superior de la estructura de un dispositivo de intercambio de tubo.

La boquilla interna y la placa de la boquilla de vertimiento cada comprenden, por lo menos en parte, un material refractario. Un problema radica en que las fuerzas aplicadas por los medios de presión o sujeción tienden a aplicar concentraciones de tensión sobre el material refractario. Estas concentraciones de tensión pueden dañar el frágil material refractario, y formar grietas o puede llegar a desmoronarse.

La presente invención está dirigida a proporcionar una boquilla interna en la que la calidad e integridad del material se mantendrán durante toda la vida de servicio del recipiente metalúrgico y la boquilla.

Resumen de la invención

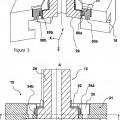

La presente invención se define en las reivindicaciones independientes adjuntas. Las realizaciones preferidas se definen en las reivindicaciones dependientes. En particular, la presente invención se relaciona con una boquilla interna para fundir metal de un recipiente metalúrgico, dicha boquilla interna comprende

a) una porción sustancial tubular con un eje a través de un agujero que define una primera dirección, y que conecta de manera fluida una abertura de entrada y una abertura de salida, la boquilla interna comprende adicionalmente.

b) una placa de boquilla interna que comprende una superficie de contacto plana inferior encerrada por un perímetro (Pm) y denominada plano deslizante (Pg), que es sustanclalmente normal a dicha primera dirección (Z), dicha superficie de contacto contiene la abertura de salida, y una segunda superficie opuesta la superficie de contacto inferior y une la pared de la porción tubular a los bordes laterales de la placa, dichos bordes laterales se extienden desde la superficie de contacto Inferior a la segunda superficie y definen el perímetro y el espesor de la placa, la boquilla interna comprende adlclonalmente

c) una carcasa metálica reviste por lo menos una porción de algo o todos los bordes laterales y la segunda superficie pero no el plano deslizante (Pg) de la placa de boquilla Interna y está provista con

d) una superficie que lleva metal, que enfrenta hacia y tiene una cavidad con respecto al plano deslizante (Pg) y que se extiende desde la porción revestida de los bordes laterales más allá del perímetro (Pm) de la superficie de contacto.

Caracterizado porque la superficie de apoyo se define por las salientes de por lo menos dos elementos de apoyo separados distribuidos alrededor del perímetro de la placa.

En una realización preferida, las salientes de por lo menos dos elementos de apoyo tienen una longitud (L) y un ancho (i), cada uno tiene una dimensión de por lo menos 5 mm, preferiblemente por lo menos 1 mm, con el fin de dar suficiente estabilidad a la boquilla interna cuando se sujeta a la porción superior de la estructura de un dispositivo de intercambio de tubo. En otra realización preferida, la altura del elemento de apoyo es por lo menos 1 mm.

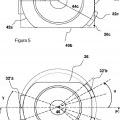

El hermetismo de la interfaz entre la boquilla interna y la boquilla de vertimiento deslizante se mejora si la superficie de apoyo está definida por las salientes de tres elementos de apoyos separados, distribuidos alrededor del perímetro de la placa y en donde los centroides de las proyecciones ortogonales sobre el plano deslizante (Pg) de las salientes respectivas forman los vértices de un triángulo. Dicho triángulo se define preferiblemente por una o cualquier combinación de cualquiera de las siguientes geometrías:

a) una primera altura del triángulo, denominada como altitud X, que pasa a través de un primer vértice, denominado como vértice X, es esencialmente paralelo a un primer eje (X).

b) una primera mediana del triángulo denominada como mediana X, pasa a través del vértice X, y está sustancialmente paralela a dicho primer eje (X)

c) un triángulo tal que cualquiera de la altitud X o la mediana X intercepta el eje central (Z) de la boquilla... [Seguir leyendo]

Reivindicaciones:

Boquilla interna (12) para moldear metal fundido de un recipiente metalúrgico, dicha boquilla interna comprende

una porción sustancialmente tubular (24) con un agujero axial pasante que define una primera dirección (Z) y que conecta de manera fluida una abertura de entrada (14) y una abertura de salida (28), la boquilla interna comprende adicionalmente

una placa de boquilla interna que comprende una superficie de contacto plana inferior (26) encerrada dentro de un perímetro (Pm) y denominado como el plano deslizante (Pg), que es substancialmente normal a dicha primera dirección (Z), dicha superficie de contacto contiene la abertura de salida (28), y una segunda superficie opuesta a la superficie de contacto inferior (26) y que une la pared de la porción tubular (24) a los bordes laterales (4a-b, 42a-b) de la placa, dichos bordes laterales se extienden desde la superficie de contacto inferior (26) a la segunda superficie y define el perímetro y espesor de la placa, la boquilla interna comprende adicionalmente

una carcasa metálica (22) que da revestimiento a por lo menos una porción de algunos o todos los bordes laterales 4a-b, 42a-b) y una segunda superficie pero no el plano deslizante (Pg) de la placa de boquilla interna, caracterizado por que la carcasa metálica se proporciona con

una superficie de apoyo metálica (34a, 34b, 34c), que enfrenta y es cóncava con respecto al plano deslizante (Pg) y que se extiende desde la porción revestida de los bordes laterales (4a-b, 42a-b) más allá del perímetro

(Pm) de la superficie de contacto (26), y

por que la superficie de apoyo (34a, 34b, 34c), se define por las salientes (34a, 34b, 34c) de por lo menos dos elementos de apoyos separados (3a, 3b, 3c) distribuidos alrededor del perímetro de la placa.

Boquilla de acuerdo con la reivindicación precedente, en donde las salientes (34a, 34b, 34c) de por lo menos dos elementos de apoyo, (3a, 3b, 3c) tienen una longitud (L) y un ancho (I), cada uno tiene una dimensión de por lo menos 5 mm, preferiblemente por lo menos 1 mm; más preferiblemente la altura del elemento de apoyo es por lo menos 1 mm.

Boquilla de acuerdo con reivindicación 1 o 2, en donde la superficie de apoyo (34a, 34b, 34c) se define por las salientes, (34a, 34b, 34c) de tres elementos de apoyo separados (3a, 3b, 3c), distribuidos alrededor del perímetro de la placa y en donde los centroides de las proyecciones ortogonales sobre el plano deslizante (Pg) de las salientes respectivas (34a, 34b, 34c) forman los vértices de un triangulo.

Boquilla de acuerdo con la reivindicación precedente en donde el triángulo formado por los centroides de las tres proyecciones de saliente de apoyo se definen por una o cualquier combinación de cualquiera de las siguientes geometrías:

una primera altura del triángulo, denominada como altura X, que pasa a través de un primer vértice, denominado como vértice X, es substancialmente paralelo a un primer eje (X)

una primera mediana del triángulo denominada como mediana X, que pasa a través del vértice X, es substancialmente paralela a dicho primer eje (X)

un triángulo tal que cualquier altura X o la mediana X intercepta el eje central (Z) de la boquilla del agujero pasante en el agujero centroide pasante (46).

todos los ángulos del triangulo son agudos;

el triángulo es isósceles, preferiblemente de acuerdo con (c), más preferiblemente de acuerdo con (c) de tal manera que el vértice X es el punto de reunión de los dos lados de igual longitud, más preferiblemente de acuerdo (c), y (d);

un triángulo de acuerdo con (c) en donde el ángulo, 2a, formado por el agujero central pasante (46) y los dos vértices del triangulo diferentes del vértice X están comprendido entre 6 y 9 grados,

un triángulo en donde el ángulo formado por el vértice X es menor de 6 grados.

Boquilla de acuerdo con la reivindicación 4(c), en donde la saliente de apoyo (34a) corresponde al vértice X que abarca un sector angular, y, que comprende entre 14 y 52 grados, y las otras dos salientes de apoyo (34b, 34c) abarcan un sector angular, (3, entre 1 y 2 grados, todos los ángulos medidos con respecto al agujero centroide pasante (46).

7.

8.

9.

11.

12.

13.

14.

Boquilla de acuerdo con la reivindicación 4(c), en donde el reborde externo de la saliente de apoyo (34a) que corresponde al vértice X tiene una tangente que intercepta perpendicularmente el primer eje (X).

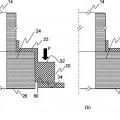

Boquilla de acuerdo con cualquiera de las reivindicaciones anteriores, en donde la carcasa metálica (22) comprende dos pares de bordes opuestos (4a, 42a, 4b, 42b) como sigue: dos bordes longitudinales (4a, 4b) y dos bordes transversales (42a, 42b), ninguno de por lo menos dos elementos de apoyo (34a, 34b, 34c) estando proporcionados en los bordes longitudinales de la carcasa.

Boquilla de acuerdo con cualquiera de las reivindicaciones precedentes, en donde los salientes de apoyo de todos los elementos de apoyo descansan sobre un mismo plano, sustanclalmente paralelo al plano deslizante

(Pg).

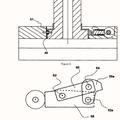

Boquilla de acuerdo con cualquiera de las reivindicaciones precedentes, en donde por lo menos uno de los elementos de apoyo (3a, 3b 3c) está en la forma de un saliente de apoyo metálico que se extiende fuera del perímetro de la placa que comprende un saliente de apoyo y una superficie de sujeción, opuesta, adecuada para recibir unos medios de sujeción en la boquilla Interna que reciben la poción de un dispositivo de

intercambio de tubo,

Boquilla de acuerdo con la reivindicación precedente, en donde el saliente de apoyo de por lo menos uno de los salientes de apoyo se separa de la superficie de sujeción opuesta solo por metal.

Boquilla de acuerdo con la reivindicación 9, en donde el saliente de apoyo de por lo menos una de los salientes de apoyo se separa de la superficie de sujeción opuesta mediante capas refractarias intercaladas entre dos

capas metálicas

Carcasa metálica (22) para recubrir por lo menos una porción de alguna o toda de la segunda superficie y los bordes laterales (4a-b, 42a-b) de la placa de boquilla de una boquilla interna de acuerdo con cualquiera de las reivindicaciones precedentes, en donde dicha carcasa metálica comprende una primera superficie principal con una abertura para acomodar la porción tubular de la boquilla y bordes laterales que se extienden desde el perímetro de la primera superficie principal, dichos borde laterales soportan una superficie de apoyo (34a, 34b, 34c), caracterizada por que la superficie de apoyo (34a, 34b, 34c) está definida por salientes (34a, 34b, 34c) de por lo menos dos elementos de apoyo separados (3a, 3b, 3c) distribuidos alrededor del perímetro de la carcasa.

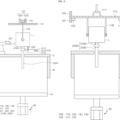

Ensamble de una boquilla interna (12) de acuerdo con cualquiera de las reivindicaciones 1 a 11 y un dispositivo de intercambio de tubo (1) para sostener y reemplazar las boquillas de vertimiento deslizantes para moldear metal fundido de un recipiente metalúrgico, la boquilla interna comprende una superficie de apoyo (34a, 34b, 34c), y el dispositivo comprende

una estructura (31) con una abertura de fundición que comprende una superficie de soporte (8a, 8b, 8c) adyacente al perímetro de dicha abertura de fundición, y es adecuada para recibir y poner en contacto la superficie de apoyo (34a, 34b, 34c) de la boquilla interna (12),

un sistema de sujeción (2) que enfrenta la superficie de soporte (8a, 8b, 8c) y está dispuesta para presionar sobre una superficie (32a, 32b, 32c) opuesta a la superficie de apoyo (34a, 34b, 34c) de la boquilla interna denominada como superficie de agarre,

caracterizada por que la superficie de apoyo (34a, 34b, 34c) de la boquilla interna (12) es metálica.

Método para producir una boquilla interna según cualquiera de las reivindicaciones 1 a 11 que comprende la etapa de ensamblar una carcasa metálica (22) de acuerdo con la reivindicación 12 y un elemento de placa refractario de una boquilla interna.

Patentes similares o relacionadas:

Equipo de fundición y procedimiento de fundición, del 25 de Septiembre de 2019, de POSCO: Una herramienta de fundición que comprende:

una cuchara (L) para recibir acero fundido; un molde (M) para solidificar el acero fundido provisto desde la cuchara (L) para […]

Equipo de fundición y procedimiento de fundición, del 25 de Septiembre de 2019, de POSCO: Una herramienta de fundición que comprende:

una cuchara (L) para recibir acero fundido; un molde (M) para solidificar el acero fundido provisto desde la cuchara (L) para […]

Cubierta de cuchara para colar metal, kit de piezas para montaje de acoplamiento para acoplar dicha cubierta de cuchara a una cuchara, instalación de colada de metal y procedimiento de acoplamiento, del 5 de Febrero de 2019, de Vesuvius Group (SA): Cubierta para colar metal desde una cuchara, comprendiendo dicha buza: (a) una perforación que se extiende en paralelo a un primer eje longitudinal, X1, desde […]

Buza de colada, del 21 de Enero de 2019, de Akechi Ceramics Co., Ltd: Una estructura de buza de colada para una colada continua de metal fundido, que comprende: una parte tubular provista de un canal de colada para […]

Dispositivo de acoplamiento para acoplar de manera reversible una cubierta de cuchara a una tobera colectora, cubierta de cuchara autosostenible, kit asociado y método para acoplar una cubierta de cuchara a una tobera colectora, del 24 de Agosto de 2016, de Vesuvius Group (SA): Dispositivo de acoplamiento para acoplar de manera reversible un orificio de entrada (115a) de una cubierta de cuchara a una tobera colectora fijada a la parte […]

Intercambiador de tubos de vertido con placa de obturación para un dispositivo de colada para producir productos metalúrgicos, del 13 de Julio de 2016, de STOPINC AKTIENGESELLSCHAFT: Intercambiador de tubos de vertido para un dispositivo de colada para fabricar productos metalúrgicos, con un elemento de accionamiento para desplazar un tubo de vertido […]

Buza interna para transferir metal fundido contenido en un recipiente, sistema para fijar dicha buza y dispositivo de colada, del 16 de Marzo de 2016, de VESUVIUS GROUP S.A: Dispositivo de intercambio de tubos para sostener y sustituir una buza de vertido intercambiable para colar metal fundido fuera de un recipiente, […]

Buza interna para transferir metal fundido contenido en un recipiente, sistema para fijar dicha buza y dispositivo de colada, del 16 de Marzo de 2016, de VESUVIUS GROUP S.A: Dispositivo de intercambio de tubos para sostener y sustituir una buza de vertido intercambiable para colar metal fundido fuera de un recipiente, […]

Dispositivo de cambio de tubo de colada en la boquilla de un recipiente metalúrgico, del 5 de Noviembre de 2014, de STOPINC AKTIENGESELLSCHAFT: Dispositivo de cambio de tubo de colada en la boquilla de un recipiente metalúrgico así como un tubo de colada correspondiente, en el que están previstos […]

Dispositivo para sostener y reemplazar una placa de fundición en una instalación de fundición, carcasa metálica de la placa de fundición y placa de fundición, provista con medios que interactúan con un detector de dispositivo, del 15 de Octubre de 2014, de VESUVIUS GROUP S.A: Dispositivo para mantener y reemplazar una placa de fundición (19a, 20a) que enfrenta el orificio de fundición de un recipiente metalúrgico de una instalación de […]