Utilización de unos siloxanos hidrófilos modificados con radicales orgánicos como agentes auxiliares de tratamiento para la granulación de masas fundidas.

Utilización de polisiloxanos modificados con radicales orgánicos de la fórmula (I)

siendo

N ≥

a + b + c + d + 2 ≥ de 20 a 210, de manera preferida de 30 a 100, en particular de 40 - 60,

a ≥ de 15 a 205, de manera preferida de 35 a 45,

b ≥ de 1 a 12, de manera preferida 1 a 8, en particular de 2 a 6,

c ≥ de 1 a 12, de manera preferida 1 a 8, en particular de 2 a 6,

d ≥ de 1 a 12, de manera preferida 1 a 8, en particular de 2 a 6,

los radicales R, independientemente unos de otros, son radicales hidrocarbilo alifáticos o aromáticos con 1 hasta 10átomos de C, iguales o diferentes, de manera preferida radicales metilo,

los radicales R4, independientemente unos de otros, son radicales R, R1, R2 o R3 iguales o diferentes,

los radicales R1, R2 y R3, independientemente unos de otros. son diferentes radicales de poliéteres de la fórmulageneral (II)**Fórmula**

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12171414.

Solicitante: EVONIK DEGUSSA GMBH.

Nacionalidad solicitante: Alemania.

Dirección: RELLINGHAUSER STRASSE 1-11 45128 ESSEN ALEMANIA.

Inventor/es: HAENSEL,RENE, GIESSLER-BLANK,SABINE DR, KEMPKA,STEFAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C01B17/02 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 17/00 Azufre; Sus compuestos. › Preparación del azufre; Purificación.

PDF original: ES-2444787_T3.pdf

Fragmento de la descripción:

Utilización de unos siloxanos hidrófilos modificados con radicales orgánicos como agentes auxiliares de tratamiento para la granulación de masas fundidas El presente invento está dirigido a la utilización de unos polisiloxanos modificados con radicales orgánicos, que tienen por lo menos tres radicales de poliéteres diferentes unos de otros, diferenciándose por lo menos uno de estos radicales de poliéteres en su proporción de unidades de óxido de etileno en por lo menos 9 % en masa con respecto al peso total del radical de poliéter, como agentes de separación o como componentes de agentes de separación en un procedimiento de granulación de masas fundidas.

En muchos procesos químicos industriales resultan unas masas fundidas. En grandes cantidades resulta p.ej. en las refinerías azufre líquido procedente del denominado proceso de Clauss. Están disponibles hoy en día diferentes procesos, que llevan a la masa fundida líquida a una forma sólida y manipulable. Los productos fundidos se llevan en tal caso, con un dispositivo de alimentación, a unas formas apropiadas, tales como las de bolas, escamas, pastillas u otras formas, de manera preferida a unas formas uniformes, de manera preferida a unas formas uniformes lo más esféricas que sea posible (en unas instalaciones de cinta transportadora de refrigeración) . En el caso de los procesos con frecuencia continuos, la industria presta atención en particular a la limpieza de las disposiciones de transporte, que de manera preferible son unas cintas transportadoras de acero, y a una buena separación de los cuerpos moldeados desde las disposiciones de transporte, para que el proceso pueda transcurrir continuamente de un modo duradero y permanente. Además se solicitan una buena dosificabilidad de los productos y un envasado barato y limpio de los productos. En particular, son importantes una forma y un tamaño uniformes de los cuerpos moldeados, esto presupone una buena separación de los productos desde las cintas transportadoras, para que estos productos más tarde se puedan transportar ulteriormente y dosificar de un modo exacto. Si la forma de los granulados obtenidos a partir de masas fundidas tienen esquinas y aristas, entonces éstas pueden romperse y, en particular en el caso de la nodulización de azufre, pueden provocarse de esta manera unos polvos finos. Por lo demás, tales cuerpos son indeseados, puesto que éstos no se pueden dosificar con exactitud en procesos sucesivos.

En el caso de esta solidificación de las masas fundidas, los refrigeradores de cintas transportadoras de acero constituyen una tecnología frecuentemente empleada. En este caso la masa fundida es refrigerada y solidificada continuamente. Mediante diferentes tecnologías se pueden conformar las más diferentes formas con un determinado tamaño. En este caso las placas perforadas son una tecnología más antigua (compárese Aufbereitungstechnik [Técnica de tratamiento] 1970 nº 5, página 278) . En este caso, una masa fundida de azufre procedente del proceso de Clauss se conduce a través de una o varias placas perforadas a un recipiente de granulación relleno con agua (documento de patente de los EE.UU. US-PS 3 637 361) .

En el documento de publicación para llamamiento a oposiciones de patente alemana DE-OS 2928401 se describe un procedimiento para la nodulización de azufre, en el que el azufre fundido se lleva sobre un soporte metálico y se enfría hasta la solidificación, siendo aplicada, antes de la aplicación del azufre fundido sobre el soporte metálico, una composición, que contiene un disolvente, un titanato orgánico y unos siloxanos con funciones carboxilo.

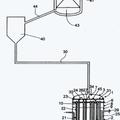

Una tecnología hoy en día ampliamente propagada es la solidificación de masas fundidas de azufre mediante unos refrigeradores de cinta de acero y el denominado Rotoformer® (sistema Rotoform) , tal como se ofrece p.ej. por la entidad Sandvik Process Systems. En este caso, el azufre fundido es aportado a un Rotoformer® con una temperatura de 125 ºC hasta 145 ºC y a través de éste se alimenta uniformemente en forma de gotas sobre una cinta de acero, cuya cara inferior es refrigerada p.ej. mediante unas toberas de atomización por medio de agua o se conduce a través de un baño de agua. También en este proceso se presta atención a una buena separación de los cuerpos moldeados y una forma uniforme lo más esférica que sea posible de los granulados obtenidos a partir de masas fundidas. El principio de este procedimiento se describe p.ej. en los documentos de patentes de los EE.UU. US 6398989 y US 4279579 así como en los folletos “Sandvik - Ihr Partner in der Schmelzengranulierung = Sandvik – su socio en la granulación de masas fundidas”, PS-442/GER 10.2003 y “Sandvik Process Systems -Ihr Partner in industrieller Verfahrenstechnik” = Sandvik Process Systems – su socio en la técnica de procedimientos industriales”, PS-400 GER 2.2011, en cada caso editados por el grupo Sandvik (www.smt.sandvik.com) .

En particular, en el caso de la granulación de azufre con los diferentes procedimientos para la producción de determinados granulados obtenidos a partir de masas fundidas, tales como p.ej. pastillas, se deben de emplear unos agentes de separación, con el fin de impedir la posible adherencia a cintas de acero u otras disposiciones de transporte. Además de ello, los agentes de separación influyen positivamente sobre la forma de los granulados obtenidos a partir de masas fundidas, lo cual mejora un envasado y una reutilización subsiguientes (una dosificación exacta) . Un agente de separación empleado frecuentemente es p.ej. un aceite de silicona. En el documento de patente británica GB 1 537 888, se describe el empleo de unos aceites de siliconas con una viscosidad de 20 - 50 cSt de p.ej. Dow Coming. Este fluido es comercializado bajo el nombre comercial DOW CORNING® 200 FLUID, 20 cSt. El agente de separación es dispersado en tal caso en el azufre fundido y simplifica la nodulización, que se efectúa sobre una cinta de acero refrigerada. Una desventaja de esta tecnología consiste en que el aceite de

silicona, para ello, tiene que ser incorporado en la dispersión de azufre. Puesto que el aceite de silicona es un líquido completamente incompatible con un agua, que se emplea para la refrigeración y la limpieza de las cintas de acero, se llega a unos ensuciamientos y a unos residuos untuosos en la instalación, que influyen negativamente sobre la separación de los cuerpos moldeados desde el refrigerador de cinta de acero. Un mejoramiento se podía conseguir con el empleo de emulsiones de aceites de siliconas. La aplicación de la emulsión por atomización o también por inmersión de las cintas de acero facilita el proceso, pero los residuos de siliconas que se adhieren sobre las cintas ya no son reemulsionables y conducen por lo tanto también a ensuciamientos. Otra desventaja adicional de las emulsiones es su estabilidad. La separación del aceite de silicona desde la fase acuosa se inicia con frecuencia ya a 35 ºC, lo cual dificulta su empleo en refinerías que trabajan en países de clima templado, puesto que el aceite de silicona, con frecuencia, se separa ya en los recipientes de almacenamiento o de reserva o en las disposiciones de transporte.

La desventaja de los productos empleados hasta ahora pudo ser reducida mediante el empleo de unos siloxanos hidrófilos modificados con radicales orgánicos. Un producto empleado con frecuencia p.ej. también por la entidad Sandvik, es el Tegopren® 5863 comercializado por la entidad Evonik Goldschmidt GmbH. Éste es soluble en agua, y está modificado junto a la cadena del siloxano con dos poliéteres de diferentes masas moleculares, ambos de los cuales tienen el mismo contenido en masa de óxido de etileno, de aproximadamente 40 % de óxido de etileno y de aproximadamente 60 % de óxido de propileno. El producto es aplicado en una solución acuosa, y desaparecen las desventajas de la estabilidad de las emulsiones a una temperatura más elevada. Una desventaja de esta clase de productos es, sin embargo, el hecho de que la buena separación de los granulados obtenidos a partir de masas fundidas no permanece constante, sino que se hace algo más difícil en dependencia del tiempo.

Además, la forma de los granulados obtenidos a partir de masas fundidas puede desviarse con facilidad de la óptima forma esférica. Se obtienen unos granulados abombados a partir de masas fundidas, de los cuales los cuerpos moldeados más aplanados causan los descritos problemas de la rotura de las aristas más delgadas y causan problemas de dosificación.

El azufre solidificado es movido con frecuencia entre la producción y la reutilización (transporte, almacenamiento, manipulación, etc, ) de manera tal que se prefieren un pequeño desprendimiento... [Seguir leyendo]

Reivindicaciones:

1. Utilización de polisiloxanos modificados con radicales orgánicos de la fórmula (I)

siendo N = a + b + c + d + 2 = de20 a 210, de manera preferida de 30a100, en particular de40– 60, a = de 15 a 205, de manera preferida de 35 a 45, b = de 1 a 12, de manera preferida 1 a 8, en particular de 2 a 6, c = de 1 a 12, de manera preferida 1 a 8, en particular de 2 a 6, d = de 1 a 12, de manera preferida 1 a 8, en particular de 2 a 6, los radicales R, independientemente unos de otros, son radicales hidrocarbilo alifáticos o aromáticos con 1 hasta 10 átomos de C, iguales o diferentes, de manera preferida radicales metilo, los radicales R4, independientemente unos de otros, son radicales R, R1, R2 o R3 iguales o diferentes, los radicales R1, R2 y R3, independientemente unos de otros. son diferentes radicales de poliéteres de la fórmula general (II)

con e de 3 a 11, de manera preferida 3, f de 6 a 30, de manera preferida de 10 a 30, g de 0 a 15, de manera preferida de 0 a 10, h de 0 a 5, i 0 a5, los R5 independientemente unos de otros, son iguales o diferentes y significan un radical metilo, acetilo o de hidrógeno, de manera preferida con la condición de que el peso molecular del radical de poliéter de la fórmula (II) ha de ser mayor que 200 g/mol, de manera preferida desde mayor que 400 g/mol hasta 2.000 g/mol y la proporción de óxido de etileno ha de ser mayor que 45 % en masa en el poliéter, y la proporción porcentual en masa de óxido de etileno en el radical de poliéter R2 ha de ser por lo menos 9 % en masa mayor que la proporción ponderal de óxido de etileno en el radical de poliéter R1, en cada caso referido a los radicales de poliéter de la fórmula (II) , pudiendo los radicales de la fórmula (II) estar constituidos en cada caso de un modo estadístico, a modo de gradientes o a modo de bloques,

como agentes de separación o componentes de agentes de separación en la granulación de masas fundidas.

2. Utilización de acuerdo con la reivindicación 1, caracterizada por que los polisiloxanos modificados con radicales orgánicos de la fórmula (I) se emplean en forma de soluciones acuosas como agentes de separación.

3. Utilización de acuerdo con la reivindicación 2, caracterizada por que las soluciones acuosas contienen de 0, 5 a 50 % en peso de polisiloxanos modificados con radicales orgánicos de la fórmula (I) .

4. Utilización de acuerdo con por lo menos una de las reivindicaciones 1 hasta 3, caracterizada por que los polisiloxanos modificados con radicales orgánicos tienen un punto de enturbiamiento de 35 ºC a 60 ºC.

5. Utilización de acuerdo con por lo menos una de las reivindicaciones 1 hasta 4, caracterizada por que en el caso de la granulación de masas fundidas se granula azufre.

6. Utilización de acuerdo con por lo menos una de las reivindicaciones 1 hasta 5, caracterizada por que en el caso de la granulación de masas fundidas se emplea un refrigerador de cinta de acero.

7. Utilización de acuerdo con por lo menos una de las reivindicaciones 1 hasta 6, caracterizada por que se emplea una cinta de acero, y el agente de separación, antes de la aplicación de la masa fundida sobre la cinta de acero, es aplicado sobre la cinta de acero.

Patentes similares o relacionadas:

Deshidratación del azufre, del 22 de Julio de 2020, de Outotec (Finland) Oy: Procedimiento para deshidratar el azufre, en el que el procedimiento comprende alimentar una mezcla gaseosa a una temperatura elevada […]

Aparato y procedimiento de desgasificación de azufre, del 13 de Junio de 2019, de IPCO US LLC: Aparato de desgasificación de azufre para retirar sulfuro de hidrógeno y polisulfuro de hidrógeno a partir de azufre líquido, que comprende: un recipiente […]

Aparato de recuperación de azufre regenerado, del 13 de Diciembre de 2017, de SUMITOMO CHEMICAL COMPANY, LIMITED: Un aparato de recuperación de azufre regenerado colocado en una planta de recuperación de azufre que incluye un purificador de azufre que enfría azufre […]

Procedimiento para la producción continua de ácido sulfhídrico, del 15 de Marzo de 2017, de BASF SE: Procedimiento para la producción de ácido sulfhídrico H2S mediante la reacción de una mezcla de eductos, que contenga azufre e hidrógeno gaseosos, […]

Batería de litio-azufre, del 18 de Enero de 2017, de Blue Solutions: Electrodo positivo caracterizado por que comprende: - al menos un material compuesto que comprende azufre (S) y carbono (C) como materia activa de electrodo, - al […]

Polvo de azufre micronizado y método de producción del mismo, del 29 de Junio de 2016, de Sulvaris Inc: Un método para la producción de partículas de azufre micronizadas, comprendiendo el método: calentar el material de azufre sólido a una temperatura por […]

Dispositivo para la producción continua de sulfuro de hidrógeno, del 6 de Abril de 2016, de BASF SE: Dispositivo para la producción continua de sulfuro de hidrógeno H2S, el cual comprende

* un reactor para convertir una mezcla de eductos que contiene azufre […]

Dispositivo para la producción continua de sulfuro de hidrógeno, del 6 de Abril de 2016, de BASF SE: Dispositivo para la producción continua de sulfuro de hidrógeno H2S, el cual comprende

* un reactor para convertir una mezcla de eductos que contiene azufre […]

Azufre modificado, del 9 de Diciembre de 2015, de SHELL INTERNATIONALE RESEARCH MAATSCHAPPIJ B.V.: Un azufre modificado que comprende azufre y un organosilano que contiene polisulfuro en una cantidad en el intervalo de 0,3 a 25% en peso basándose […]