Soplantes gemelas para plantas de separación de gases.

Un aparato para cancelar pulsaciones de presión producidas dentro de un sistema de separación de gasesbasado en adsorción (1),

de tal manera que dicho aparato, simultáneamente, bien proporciona gas de alimentación obien evacua gas de producto, y comprende:

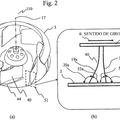

a) dos soplantes idénticas (6, 7), cada una de las cuales tiene una brida de toma, un lado de toma, un lado dedescarga, una brida de descarga, y una línea central entre el lado de toma y el lado de descarga;

b) un primer conducto (8), conectado a la primera soplante (6) bien en la brida de descarga o bien en la bridade toma, y un segundo conducto (9), conectado a la segunda soplante (7), bien en la brida de descarga o bien en labrida de toma, de tal manera que el primer conducto (8) y el segundo conducto (9) son simétricos y tienen idénticasdimensiones y geometría, y están colocados simétricamente;

c) un conducto de confluencia (10), dentro del cual confluyen uno con otro el primer conducto (8) y el segundoconducto (9) en un punto de confluencia; y

d) un mecanismo (22) que sincroniza la primera soplante (6) con la segunda soplante (7), de tal manera que laprimera soplante genera pulsaciones de presión a una cierta frecuencia de objetivo o pretendida, que estándesfasadas 180º con respecto a las pulsaciones de presión a esa misma frecuencia de objetivo, generadas por lasegunda soplante.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2007/014819.

Solicitante: PRAXAIR TECHNOLOGY, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 39 OLD RIDGEBURY ROAD DANBURY, CT 06810-5113 ESTADOS UNIDOS DE AMERICA.

Inventor/es: SMOLAREK, JAMES, CELIK,CEM E.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F04D25/16 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F04 MAQUINAS DE LIQUIDOS DE DESPLAZAMIENTO POSITIVO; BOMBAS PARA LIQUIDOS O PARA FLUIDOS COMPRESIBLES. › F04D BOMBAS DE DESPLAZAMIENTO NO POSITIVO (bombas de inyección de combustible para motores F02M; bombas iónicas H01J 41/12; bombas electrodinámicas H02K 44/02). › F04D 25/00 Instalaciones o sistemas de bombeo especialmente adaptadas para fluídos compresibles (su control F04D 27/00). › Combinaciones de varias bombas.

- F04D29/66 F04D […] › F04D 29/00 Partes constitutivas, detalles o accesorios (elementos de máquinas en general F16). › Lucha contra la cavitación, los torbellinos, el ruido, las vibraciones o fenómenos análogos (silenciadores de flujo de gas, para máquinas o motores en general F01N ); Equilibrado (control del embalamiento F04D 27/02).

PDF original: ES-2441068_T3.pdf

Fragmento de la descripción:

Soplantes gemelas para plantas de separación de gases

Campo técnico

La presente invención se refiere a la cancelación de pulsaciones o impulsos de presión y, en consecuencia, del ruido inducido durante el funcionamiento de soplantes del tipo que se utiliza en los sistemas de separación de gases.

Antecedentes de la invención Los procedimientos de separación de gases no criogénicos, especialmente los procedimientos de adsorción, se utilizan para separar diversos componentes de una mezcla gaseosa, por ejemplo, el oxígeno del aire. Los procedimientos de adsorción por oscilaciones de presión (PSA –“pressure swing adsorption”) incluyendo procedimientos de adsorción / desorción superatmosférica, o a una presión superior a la atmosférica, procedimientos de adsorción por oscilación de succión subatmosférica, o a una presión inferior a la atmosférica (VSA –“vacuum swing adsorption”) , y de adsorción por oscilación de presión de succión transatmosférica (VPSA –“vacuum pressure swing adsorption”) , se han venido utilizando durante décadas para la separación del aire y son bien conocidos en la técnica.

Los procedimientos de PSA, VSA y VPSA convencionales emplean soplantes de desplazamiento positivo ya sea para el aporte de fluido al interior de la vasija adsorbente, ya sea para su expulsión o escape desde esta. Las plantas de separación de gases de grandes dimensiones, incluidas las plantas de VPSA, requieren un elevado flujo de gas al interior y al exterior de los lechos de adsorción. Las soplantes de que se dispone en el mercado para un uso inmediato no son capaces de suministrar el flujo de aire requerido al interior de la planta, y las soplantes construidas de forma personalizada o por encargo llegan a ser, en este intervalo de tamaños, prohibitivamente caras. Además de ello, las soplantes más grandes generan impulsos de presión más altos en la planta, que podrían dañar el equipo y conducir a magnitudes o niveles de ruido más altos.

En las plantas de VPSA, las soplantes desplazan una gran cantidad de gas desde la entrada situada en el lado de toma, hasta la salida situada en el lado de descarga, a un volumen relativamente constante, a través de unos embolsamientos o volúmenes de trabajo situados entre los lóbulos o álabes de cada soplante y el alojamiento. El flujo de gas que entra y sale de una soplante no es estacionario, sino que, antes bien, es una acción discreta. Debido a las diferencias de presión entre los embolsamientos de gas y las conducciones o tuberías, cada vez que las puntas del rotor dejan libre el alojamiento o se separan de él, ello causa fluctuaciones de presión. Tales fluctuaciones crean pulsaciones o impulsos de presión. Estas pulsaciones son función del tamaño y de la velocidad de la soplante. Dentro de las conducciones y del equipo de la planta, estas pulsaciones se manifiestan como vibraciones, que sacuden las conducciones y el equipo de la planta y pueden dar como resultado daños graves. En el aire ambiental, estas pulsaciones se manifiestan como ruido, que puede ser extremadamente alto. A medida que crece la demanda de una capacidad de producción más elevada de estas plantas, el tamaño de la planta y el tamaño de las soplantes de la planta se incrementan. Sin embargo, tamaños más grandes y velocidades de rotación más altas de la soplante crean pulsaciones más altas, lo que podría resultar perjudicial para el equipo de la planta, tal como para el enfriador posterior, los lechos y las conducciones, y puede también generar niveles de ruido más elevados. Por lo general, las pulsaciones más dañinas son las generadas a baja frecuencia. La frecuencia primaria o fundamental de las pulsaciones generadas por las soplantes es la frecuencia más baja del espectro de frecuencias, lo que hace que suponga un enorme reto suprimir o cancelar estas pulsaciones.

A fin de minimizar el impacto de las pulsaciones, las plantas de separación de gases pueden utilizar silenciadores en la entrada y/o en la descarga de la soplante. Sin embargo, tales silenciadores llegan a ser prohibitivamente caros para las plantas más grandes y reducen la eficiencia de la planta al inducir una caída de presión o pérdida de carga en el flujo. Incluso aunque estos silenciadores son capaces de reducir las pulsaciones y el ruido, el problema de las pulsaciones sigue, sin embargo, presente y es necesario eliminarlo por algún otro medio.

Las tentativas anteriores de solucionar el problema de las pulsaciones y el ruido incluyen la instalación de un amortiguador de pulsaciones del tipo de Helmholtz, también conocido como resonador de Helmholtz (Patente de los EE.UU. Nº 5.957.664) , silenciadores de descarga de semienvueltas cilíndricas de metal (Patentes de los EE.UU. Nos. 5.957.664 y 5.658.371) , y silenciadores de hormigón de tipo subterráneo (Patente de los EE.UU. Nº 6.451.097) . En particular, los silenciadores del tipo de semienvueltas cilíndricas de metal se utilizan de forma generalizada en la industria, pero no son muy efectivos en su uso con pulsaciones de gran amplitud y baja frecuencia. A fin de mejorar su efectividad, se ha sugerido que los silenciadores del tipo de semienvueltas cilíndricas de metal sean utilizados en combinación con un resonador de Helmholtz (Patente de los EE.UU. Nº 5.957.664) . Sin embargo, estos resonadores únicamente son efectivos a la hora de suprimir pulsaciones a ciertas frecuencias. Estos métodos de silenciamiento están basados en principios de supresión del sonido por reacción y absorción. El obstáculo más grande a la hora de diseñar una planta de separación de gases de gran tamaño es que esta requiere un caudal de flujo mucho más alto que únicamente puede conseguirse, bien utilizando una única soplante más grande que las que se encuentran disponibles en el mercado, o bien utilizando dos soplantes comercializadas para uso inmediato, más pequeñas, de forma simultánea. La Patente de los EE.UU. Nº 5.656.068 divulga un procedimiento de VPSA de cuatro lechos, que

se hace funcionar como dos pares de sistemas de 2 lechos, al que se hace referencia como ciclo / sistema 2x2, para producir oxígeno a partir de aire. Cada par de lechos se hace funcionar con un desfase de 180º, y los dos pares de lechos se hacen funcionar desfasados en la mitad de un semiciclo. Se utilizan dos compresores (uno de Roots o de desplazamiento positivo y otro centrífugo) y dos bombas de vacío o succión (una de Roots o de desplazamiento positivo y otra centrífuga) , de manera que uno de los dos compresores está periódicamente en modo de movimiento libre o loco, o de venteo. Si bien el uso de dos soplantes relativamente pequeñas en lugar de una única soplante grande se ha divulgado en la Patente de los EE.UU. Nº 5.656.068, no se ha preconizado ni utilizado el concepto de cancelación activa del ruido.

La Solicitud de Patente de los EE.UU. Nº 11/395.140 (Registro de Representante Nº D-21491) divulga otra solución que emplea un silenciador para reducir la magnitud del ruido hasta una magnitud de aproximadamente 90 dB en la descarga de la soplante de succión de las plantas de VPSA de oxígeno de grandes dimensiones. El silenciador comprende cámaras reactivas para atenuar las pulsaciones de baja frecuencia, así como cámaras de absorción para atenuar el ruido de medias a altas frecuencias. Las paredes exteriores e interiores del silenciador están hechas de hormigón. A diferencia de los silenciadores a base de semienvueltas de acero, el silenciador de hormigón no vibrará ni actuará como una fuente de ruido. El ruido de baja frecuencia se suprime o cancela mediante la expansión y la contracción del flujo en una serie de cámaras reactivas que tienen múltiples aberturas en las paredes divisorias. Las cámaras de absorción obligan a un flujo en serpentina, y sus paredes interiores están cubiertas, en su totalidad, por un material absorbente del sonido con el fin de suprimir eficazmente el ruido de altas frecuencias. Sin embargo, esta solución sigue necesitando el uso de una gran soplante fabricada por encargo o de múltiples soplantes para proporcionar un suministro suficiente de gas de alimentación.

Así, pues, continúa existiendo la necesidad de soluciones de bajo coste y fiables para evitar los daños de las pulsaciones y reducir las magnitudes o niveles de ruido, al tiempo que se proporciona un elevado flujo de gas al interior y al exterior de la planta, de una manera efectiva en cuanto a costes.

Sumario de la invención La presente invención, según se define en la reivindicación 2, se refiere a un método para reducir o eliminar las pulsaciones o impulsos de presión y el ruido resultante creados por las soplantes de una planta de separación de gases basada en la adsorción.... [Seguir leyendo]

Reivindicaciones:

1. Un aparato para cancelar pulsaciones de presión producidas dentro de un sistema de separación de gases basado en adsorción (1) , de tal manera que dicho aparato, simultáneamente, bien proporciona gas de alimentación o bien evacua gas de producto, y comprende:

a) dos soplantes idénticas (6, 7) , cada una de las cuales tiene una brida de toma, un lado de toma, un lado de descarga, una brida de descarga, y una línea central entre el lado de toma y el lado de descarga;

b) un primer conducto (8) , conectado a la primera soplante (6) bien en la brida de descarga o bien en la brida de toma, y un segundo conducto (9) , conectado a la segunda soplante (7) , bien en la brida de descarga o bien en la brida de toma, de tal manera que el primer conducto (8) y el segundo conducto (9) son simétricos y tienen idénticas dimensiones y geometría, y están colocados simétricamente;

c) un conducto de confluencia (10) , dentro del cual confluyen uno con otro el primer conducto (8) y el segundo conducto (9) en un punto de confluencia; y

d) un mecanismo (22) que sincroniza la primera soplante (6) con la segunda soplante (7) , de tal manera que la primera soplante genera pulsaciones de presión a una cierta frecuencia de objetivo o pretendida, que están desfasadas 180º con respecto a las pulsaciones de presión a esa misma frecuencia de objetivo, generadas por la segunda soplante.

2. Un método para cancelar las pulsaciones de presión originadas al hacer funcionar las soplantes de una planta de separación de gases basada en la adsorción (1) , que comprende:

a) instalar dos soplantes idénticas (6, 7) , cada una de las cuales tiene una brida de toma, un lado de toma, un lado de descarga, una brida de descarga y una línea central entre el lado de toma y el lado de descarga;

b) conectar la primera soplante (6) a un primer conducto (8) , bien en la brida de descarga o bien en la brida de toma, y la segunda soplante (7) a un segundo conducto (9) , bien en la brida de descarga o bien en la brida de toma, de tal manera que el primer y el segundo conductos son simétricos y tienen idénticas dimensiones y geometría;

c) colocar el primer conducto (8) y el segundo conducto (9) simétricamente;

d) hacer confluir el primer conducto (8) con el segundo conducto (9) en un punto de confluencia, dentro de un único conducto de confluencia (10) ; y

e) sincronizar la primera soplante (6) con la segunda soplante (7) de tal manera que la primera soplante genera pulsaciones de presión a una cierta frecuencia de objetivo o pretendida que están desfasadas 180º con respecto a las pulsaciones de presión a esa misma frecuencia de objetivo, generadas por la segunda soplante.

3. Un sistema de separación de gases basado en la adsorción (1) , que comprende:

a) dos soplantes idénticas (6, 7) , cada una de las cuales tienen una brida de toma, un lado de toma, un lado de descarga, una brida de descarga y una línea central entre el lado de toma y el lado de descarga;

b) un primer conducto (8) , conectado a la primera soplante (6) , bien en la brida de descarga o bien en la brida de toma, y un segundo conducto (9) , conectado a la segunda soplante (7) , bien en la brida de descarga o bien en la brida de toma, de tal manera que el primer conducto (8) y el segundo conducto (9) son simétricos y tienen idénticas dimensiones y geometría, y están situados simétricamente;

c) un conducto de confluencia (10) , dentro del cual confluyen uno con otro, en un punto de confluencia, el primer conducto (8) y el segundo conducto (9) ; y

d) un mecanismo (22) que sincroniza la primera soplante (6) con la segunda soplante (7) , de tal manera que la primera soplante genera pulsaciones de presión a una cierta frecuencia de objetivo o pretendida que están desfasadas 180º con respecto a las pulsaciones de presión a esa misma frecuencia de objetivo, generadas por la segunda soplante.

4. Cualquiera de las reivindicaciones 1, 2 o 3, en la que la frecuencia de objetivo es la frecuencia fundamental de las pulsaciones de presión generadas por las soplantes.

5. Cualquiera de las reivindicaciones 1, 2 o 3, en la que el total de la longitud de la primera soplante (6) desde su línea central hasta su brida de descarga, más la longitud del primer conducto (9) desde la brida de descarga hasta el punto de confluencia, no es igual a ningún múltiplo entero de un cuarto de longitud de onda de una frecuencia de objetivo o de sus harmónicos superiores.

6. Cualquiera de las reivindicaciones 1, 2 o 3, en la que el total de la longitud de la primera soplante (6) desde su línea central hasta su brida de descarga, más la longitud del primer conducto (8) desde la brida de descarga hasta el punto de confluencia, más la longitud del conducto de confluencia (10) , no es igual a ningún múltiplo entero de un cuarto de longitud de onda de una frecuencia de objetivo o de sus harmónicos superiores.

7. Cualquiera de las reivindicaciones precedentes, en la que la frecuencia de objetivo está comprendida en el intervalo entre 40 Hz y 250 Hz.

Patentes similares o relacionadas:

Ventilador centrífugo y acondicionador de aire, del 29 de Julio de 2020, de MITSUBISHI ELECTRIC CORPORATION: Un ventilador centrífugo que comprende: una placa principal que está accionada para girar en torno a un eje de giro; un aro de refuerzo que […]

Ventilador centrífugo y acondicionador de aire, del 29 de Julio de 2020, de MITSUBISHI ELECTRIC CORPORATION: Un ventilador centrífugo que comprende: una placa principal que está accionada para girar en torno a un eje de giro; un aro de refuerzo que […]

Turbina de ventilación del tipo a reacción, del 27 de Mayo de 2020, de ECOFIT: Turbina a reacción destinada a crear un flujo de aire por rotación sobre sí misma, del tipo que comprende: - una carcasa discoidal inferior […]

Turboventilador y acondicionador de aire, del 22 de Abril de 2020, de MITSUBISHI ELECTRIC CORPORATION: Turboventilador que comprende: una placa principal con forma de disco provista de un centro de rotación (O) en el centro y un relieve proyectante (2a) formado […]

Ventilador de múltiples palas, del 15 de Abril de 2020, de DAIKIN INDUSTRIES, LTD.: Ventilador de múltiples palas que comprende: un cuerpo de soporte que rota alrededor de un árbol rotatorio; y una pluralidad de palas sujetas […]

Acondicionador de aire, del 1 de Abril de 2020, de DAIKIN INDUSTRIES, LTD.: Un acondicionador de aire que comprende: un ventilador de flujo transversal que se extiende en una dirección axial e incluye palas […]

Ventilador helicocentrífugo insonorizado, del 4 de Marzo de 2020, de SOLER & PALAU RESEARCH, S.L.U: Ventilador helicocentrífugo insonorizado que comprende una hélice helicocentrífuga asociada a un motor , dentro de una carcasa interna formada […]

Suspensión de motor para ventiladores, con preferencia ventiladores axiales, así como método para la fabricación de una rejilla de ventilación para tal suspensión de motor, del 5 de Febrero de 2020, de ZIEHL-ABEGG SE: Suspensión de motor para ventiladores , con una rejilla de ventilación con tirantes que se extienden radialmente, que conectan entre […]

Difusor de ventilador con entrada circular y salida sin simetría rotacional, del 5 de Febrero de 2020, de EBM-PAPST MULFINGEN GMBH & CO.KG: Disposición de ventilador , que comprende un difusor y un ventilador de estructura axial, radial o diagonal, en la que el difusor está fijado a al menos […]