Sistema de control de dirección para un vehículo industrial.

Un método para controlar un vehículo motorizado, incluyendo:

controlar la aceleración,

la deceleración, el frenado y la velocidad de desplazamiento del vehículo motorizado segúnuna posición vertical y horizontal de un control de dirección (2);

donde dicho control incluye:

medir un ángulo de dirección del control de dirección, donde el ángulo de dirección se determina según una rotacióndel control de dirección alrededor de un eje de rotación aproximadamente vertical;establecer un nivel de rendimiento de un sistema de tracción (6) como una función del ángulo de dirección del controlde dirección; y caracterizado por

regular el nivel de rendimiento del sistema de tracción como una función de una tasa de cambio de posición delcontrol de dirección cuando se gira entre un primer ángulo de dirección y un segundo ángulo de dirección.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2006/014213.

Solicitante: NACCO MATERIALS HANDLING GROUP INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 4000 NE Blue Lake Road Fairview, OR 97024 ESTADOS UNIDOS DE AMERICA.

Inventor/es: ROSE,TIMOTHY, HOFFMAN,MATTHEW K.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B62D51/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B62 VEHICULOS TERRESTRES QUE SE DESPLAZAN DE OTRO MODO QUE POR RAILES. › B62D VEHICULOS DE MOTOR; REMOLQUES (dirección o guiado de máquinas o instrumentos agrícolas según un recorrido determinado A01B 69/00; ruedas, ruedecillas pivotantes, mejora de la adherencia de ruedas B60B; neumáticos para vehículos, inflado de neumáticos, cambio o reparación de neumáticos B60C; conexiones entre vehículos de un mismo tren o de un conjunto similar B60D; vehículos raíl-carretera, vehículos anfibios o transformables B60F; disposiciones de suspensión B60G; calefacción, refrigeración, ventilación u otros dispositivos de tratamiento del aire B60H; ventanas, parabrisas, techos descapotables, puertas o dispositivos similares, cubiertas de protección para vehículos fuera de servicio B60J; disposiciones de conjuntos de propulsión, accionamientos auxiliares, transmisiones, disposición de instrumentos o tableros de a bordo B60K; equipo eléctrico o propulsión de vehículos de tracción eléctrica B60L; alimentación de energía eléctrica para vehículos de tracción eléctrica B60M; disposiciones para pasajeros no previstas en otro lugar B60N; vehículos adaptados al transporte de cargas o para llevar cargas u objetos especiales B60P; adaptación de los dispositivos de señalización o de iluminación, su montaje o soporte, circuitos a este efecto, para vehículos en general B60Q; vehículos, equipos o partes de vehículos, no previstos en otro lugar B60R; servicio,limpieza, reparación, elevación o maniobra, no previstos en otro lugar B60S; frenos, sistemas de control de frenos o partes de estos sistemas B60T; vehículos de colchón de aire B60V; ciclos de motor, sus accesorios B62J, B62K; ensayo de vehículos G01M). › B62D 51/00 Vehículos de motor caracterizados por no estar sentado el conductor. › andando el conductor.

- B62D55/00 B62D […] › Vehículos de orugas (bajo el aspecto de la dirección B62D 11/00).

PDF original: ES-2398471_T3.pdf

Fragmento de la descripción:

Sistema de control de dirección para un vehículo industrial

Antecedentes Se utiliza una transpaleta industrial para elevar y transportar cargas de un lugar a otro. Puede ser necesario que el operador de la transpaleta ponga y quite cargas repetidas veces de la transpaleta dentro de un período de tiempo muy corto, y a menudo hay que mover un inventario específico de varias posiciones en lo que se denomina “cogida”. Durante esta práctica, es deseable que el operador pueda dejar la transpaleta y coger una carga mientras la transpaleta sigue moviéndose en la dirección de la carga siguiente. Para evitar el desplazamiento inadvertido del vehículo, las transpaletas tienen un mecanismo de seguridad que engancha un freno de vehículo en el caso de que el operador deje la transpaleta y libere el brazo de control. No siempre es práctico que el operador siga manteniendo el brazo de control en una posición de no frenado al dejar la transpaleta y pasar a la posición de toma siguiente. El sistema de control de rodadura es capaz de retardar, o anular, el mecanismo de freno de seguridad, permitiendo que la transpaleta ruede. El sistema de control de rodadura sujeta típicamente el brazo de control en una posición fija o variable entre vertical y horizontal, de tal manera que el freno de vehículo no se enganche, y la transpaleta pueda rodar a una parada de manera controlada.

Los sistemas de control de rodadura convencionales conocidos requieren un mecanismo de accionamiento en la transpaleta que ponga la transpaleta en un modo de desplazamiento a velocidad baja, y activa el dispositivo de control de rodadura que invalide el freno de seguridad. Después de activar el sistema de control de rodadura, el operador es capaz de accionar el motor de tracción por medio de un botón de cogida o acelerador, que mueve la transpaleta en un modo de desplazamiento a velocidad baja. Tales sistemas son ineficientes, porque requieren la activación de múltiples controles con el fin de accionar el motor de tracción dentro del modo de desplazamiento a velocidad baja, o requieren múltiples activaciones del mismo control para llevar a cabo dicha tarea. Algunos sistemas de control de rodadura existentes proporcionan en el manillar del brazo de control un botón de control de rodadura que debe ser pulsado para activar el sistema de control de rodadura, y un botón de cogida separado, o “interruptor de avance”, que debe ser pulsado para accionar el motor de tracción después de que el sistema de control de rodadura haya sido activado.

Otro sistema convencional proporciona un botón de control de rodadura en el cabezal de control del brazo de control que primero funciona como medio de seleccionar el modo de desplazamiento a velocidad baja y de activar el sistema de control de rodadura, y luego debe ser pulsado posteriormente para accionar el motor de tracción. Aunque estos dos sistemas controlan el modo de desplazamiento y la operación del sistema de control de rodadura, no son eficientes ni intuitivos.

Otro problema asociado con los diseños conocidos en la técnica incluye mecanismos que están sujetos a ruptura y desgaste acelerados debido a las condiciones medioambientales. Algunos diseños proporcionan mecanismos expuestos que al cabo de un período de tiempo pueden no funcionar correctamente en algunos entornos. Estos entornos pueden incluir posiciones que tienen temperaturas bajas, mucha humedad o donde el aire contiene recuentos altos de partículas. Otros diseños incluyen mecanismos complejos o de acceso difícil que pueden ser difíciles de sustituir o reparar.

Los sistemas de dirección de transpaleta convencionales y los sistemas de control de dirección/velocidad regulan la aceleración, la deceleración, el frenado y las velocidades de desplazamiento del vehículo motorizado como una función de la posición vertical del brazo de control. Los sistemas de dirección utilizan un interruptor de encendido/apagado para detectar la posición de la lengüeta de dirección o en las posiciones de freno “activado” o “desactivado”, donde una posición vertical aproximada y una posición horizontal aproximada del brazo de control se consideran las posiciones de frenado, o la posición de freno “activado”. Las posiciones del brazo de control intermedias a las posiciones verticales aproximadas y horizontales aproximadas se consideran la posición de no frenado, o posición de freno “desactivado”, y permiten la aceleración del vehículo.

Algunos sistemas de dirección de transpaleta permiten que, cuando el brazo de control se aproxima a las posiciones verticales y horizontales, el nivel de rendimiento del sistema de tracción se reduzca a un valor inferior con el fin de evitar cambios bruscos en la velocidad de desplazamiento. Cuando el brazo de control está en una posición casi vertical, es probable que el operador maniobre la transpaleta en un espacio estrecho, y requiere un control más sensible para la dirección y aceleración. Efectuando una reducción en el nivel de rendimiento general del sistema de tracción, el operador es capaz de controlar la velocidad y dirección de la transpaleta en incrementos más finos usando al mismo tiempo el mismo control de acelerador que a velocidades de desplazamiento normales. Un interruptor de seguridad, tal como los conocidos en la técnica, inhabilita el sistema de tracción cuando el brazo de control es movido a la posición vertical u horizontal.

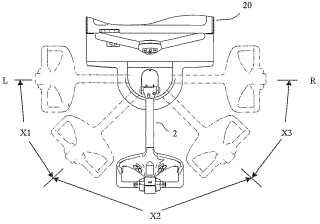

Con el brazo de control movido desde la posición vertical, la transpaleta es capaz de moverse en una dirección hacia delante o hacia atrás según el control de dirección enviado por el acelerador. Sin embargo, cuando el brazo de control se gira hacia las posiciones de dirección izquierda o derecha, la estabilidad lateral de la transpaleta se pone en compromiso creciente cuanto más se gire el brazo de control hacia las posiciones extremas de dirección izquierda y derecha. En las posiciones extremas izquierda y derecha, el brazo de control se coloca casi perpendicular al eje de línea central de la transpaleta que es paralelo a las horquillas, y por lo tanto proporciona el radio de giro más pequeño posible. En esta condición, la transpaleta es menos estable desde una perspectiva lateral, y los aumentos repentinos rápidos de la salida del sistema de tracción pueden hacer que la transpaleta pivote sobre el lado del bastidor, y que se dañe potencialmente la transpaleta, el suelo o la carga. Los niveles de aceleración inapropiados podrían ser el resultado de técnicas inadecuadas de operadores menos expertos, o de maniobras que implican grandes cargas.

Las transpaletas típicas utilizan un brazo de control que es operado manualmente; sin embargo, esto puede dar lugar a un esfuerzo manual del operador de hasta 100 lb de fuerza para girar el brazo de control cuando se esté transportando una carga pesada, contribuyendo a la fatiga indeseada del operador. Los sistemas de dirección asistida usados en algunos vehículos industriales intentan superar este problema detectando un par umbral aplicado por el operador en el dispositivo de dirección, y proporcionando a continuación dirección asistida por medio de un motor de dirección o dispositivo hidráulico auxiliar. Estos sistemas no tienen en cuenta las preferencias operativas y las aplicaciones que pueden ser necesarias durante la operación de la transpaleta.

La presente invención resuelve estos y otros problemas asociados con la técnica anterior.

US 2003/029647 (A1) se considera la técnica anterior más próxima y forma los preámbulos de las reivindicaciones 1 y 15. Describe un control de avance suplementario para transpaletas de empuje/conductor. El control de empuje lo proporcionan conmutadores de avance suplementarios y conmutadores de liberación de rodadura dispuestos junto a la base de las horquillas de soporte de carga. Los conmutadores de avance suplementarios son habilitados durante la operación de rodadura de modo que los operadores puedan avanzar a la base de las horquillas para acelerar las transpaletas entre cogidas poco espaciadas situadas a lo largo de porciones sustancialmente rectas de las rutas de cogida. Para la aplicación de los frenos de transpaleta, los operadores activan los conmutadores de liberación de rodadura para liberar el modo de rodadura y permitir que mecanismos de freno de seguridad frenen las transpaletas. Se facilita un detector de dirección dirigida para determinar la dirección de la rueda dirigida de modo que si la rueda dirigida no es dirigida de forma sustancialmente recta hacia delante, entonces se inhabilite la operación de la transpaleta desde los conmutadores de avance suplementarios.

US 6227 320 (B1) describe la siguiente transpaleta industrial que tiene un motor de accionamiento.... [Seguir leyendo]

Reivindicaciones:

1. Un método para controlar un vehículo motorizado, incluyendo:

controlar la aceleración, la deceleración, el frenado y la velocidad de desplazamiento del vehículo motorizado según una posición vertical y horizontal de un control de dirección (2) ;

donde dicho control incluye:

medir un ángulo de dirección del control de dirección, donde el ángulo de dirección se determina según una rotación del control de dirección alrededor de un eje de rotación aproximadamente vertical;

establecer un nivel de rendimiento de un sistema de tracción (6) como una función del ángulo de dirección del control de dirección; y caracterizado por

regular el nivel de rendimiento del sistema de tracción como una función de una tasa de cambio de posición del control de dirección cuando se gira entre un primer ángulo de dirección y un segundo ángulo de dirección.

2. El método según la reivindicación 1, incluyendo además:

medir una posición de frenado del control de dirección (2) , donde la posición de frenado se determina según una rotación del control de dirección alrededor de un eje de rotación aproximadamente horizontal; y

regular el nivel de rendimiento del sistema de tracción según el ángulo de dirección y la posición de frenado del control de dirección.

3. El método según la reivindicación 1, donde el nivel de rendimiento del sistema de tracción (6) disminuye cuando el control de dirección (2) se aproxima a un ángulo de giro máximo.

4. El método según la reivindicación 1, donde el nivel de rendimiento del sistema de tracción (6) es regulado por un procesador a bordo (505) en base a una posición del control de dirección (2) .

5. El método según la reivindicación 4, incluyendo acceder a un mapa de datos (506) para establecer el nivel de rendimiento del sistema de tracción (6) según valores predeterminados en el mapa de datos que corresponden a la posición del control de dirección (2) .

6. El método según la reivindicación 1, donde el nivel de rendimiento del sistema de tracción (6) indica un nivel de aceleración del vehículo.

7. El método según la reivindicación 1, incluyendo dividir el ángulo de dirección en rangos de movimiento discretos predefinidos alrededor del eje de rotación vertical, donde el nivel de rendimiento del sistema de tracción (6) se establece según dónde esté situado el control de dirección (2) dentro de los rangos de movimiento discretos predefinidos.

8. El método según la reivindicación 7, donde el ángulo de dirección se divide en tres o más rangos de movimiento discretos predefinidos.

9. El método según la reivindicación 2, incluyendo identificar la posición de frenado como rangos de movimiento discretos predefinidos alrededor del eje de rotación horizontal, donde el nivel de rendimiento del sistema de tracción

(6) se establece según dónde esté situado el control de dirección (2) dentro de los rangos de movimiento discretos predefinidos alrededor de ambos ejes de rotación aproximadamente vertical y horizontal.

10. El método según la reivindicación 1, donde el nivel de rendimiento del sistema de tracción (6) indica una velocidad de desplazamiento máxima permisible del vehículo motorizado.

11. El método según la reivindicación 1, donde la tasa de cambio de posición identifica una aceleración angular del control de dirección (2) alrededor del eje de rotación aproximadamente vertical.

12. El método según la reivindicación 11, donde la tasa de cambio de posición también identifica una aceleración angular del control de dirección (2) alrededor de un eje de rotación aproximadamente horizontal.

13. El método según la reivindicación 1, incluyendo acceder a un mapa de datos (506) para establecer el nivel de rendimiento según parámetros predeterminados en base a una posición discreta del control de dirección (2) y la tasa de cambio de posición del control de dirección.

14. El método según la reivindicación 1, incluyendo establecer el nivel de rendimiento como una función de una tasa

de desplazamiento del vehículo motorizado.

15. Un sistema para controlar una transpaleta, incluyendo:

un motor de tracción (6) para mover la transpaleta;

un brazo de control (2) para dirigir una rueda de accionamiento (15) que controla una dirección de desplazamiento de la transpaleta;

un motor de dirección (407) para proporcionar par para dirigir la rueda motriz; y caracterizado por

un procesador (505) dispuesto para controlar el motor de tracción y el motor de dirección según una tasa de cambio de posición del brazo de control en unión con una cantidad de par aplicado al brazo de control.

16. El sistema según la reivindicación 15, incluyendo además medios para supervisar la tasa de cambio de posición del brazo de control (2) tanto en una dirección de movimiento vertical como horizontal.

17. El sistema según la reivindicación 16, donde el procesador (505) está dispuesto para variar la cantidad de par aplicado por el motor de dirección (407) para asistir la dirección de la rueda motriz (15) según el movimiento vertical

y horizontal supervisado y la posición del brazo de control (2) en unión con la cantidad de par aplicado al brazo de control.

18. El sistema según la reivindicación 15, donde el procesador (505) está dispuesto para establecer un nivel de asistencia proporcionada por el motor de dirección (407) y para variar el nivel de asistencia como una función de la 25 posición del brazo de control (2) .

19. El sistema según la reivindicación 18, incluyendo además medios para medir la posición del brazo de control (2) alrededor de un eje de rotación vertical, y donde el procesador (505) está dispuesto para proporcionar un nivel más alto de asistencia del motor de dirección (407) cuando el brazo de control se aproxima a una posición de dirección máxima.

20. El sistema según la reivindicación 18, incluyendo además medios para medir la posición del brazo de control (2) alrededor de un eje de rotación horizontal, y donde el procesador (505) está dispuesto para proporcionar un nivel más alto de asistencia del motor de dirección (407) cuando el brazo de control se aproxima a una posición de frenado.

21. El sistema según la reivindicación 20, donde la posición de frenado es identificada por una posición sustancialmente vertical del brazo de control (2) .

22. El sistema según la reivindicación 20, donde la posición del brazo de control (2) se divide en rangos de movimiento discretos predefinidos alrededor del eje de rotación horizontal, y donde el procesador (505) está dispuesto para establecer el nivel de asistencia del motor de dirección (407) según dónde esté situado el brazo de control dentro de los rangos de movimiento discretos predefinidos.

23. El sistema según la reivindicación 22, donde la posición del brazo de control (2) se divide en tres o más rangos de movimiento discretos predefinidos.

24. El sistema según la reivindicación 19, donde la posición del brazo de control (2) se divide en rangos de movimiento discretos predefinidos alrededor del eje de rotación vertical, y donde el procesador (505) está dispuesto 50 para establecer el nivel de asistencia del motor de dirección (407) según dónde esté situado el brazo de control dentro de los rangos de movimiento discretos predefinidos.

25. El sistema según la reivindicación 18, donde el procesador está dispuesto para variar el nivel de asistencia del

motor de dirección (407) según que la transpaleta se está desplazando en un modo de velocidad baja o un modo de 55 velocidad alta para el mismo esfuerzo de dirección aplicado al brazo de control (2) .

26. El sistema según la reivindicación 18, donde el procesador está dispuesto para accionar el motor de dirección (407) si un par de dirección proporcionado por el operador es mayor que un valor de par umbral.

Patentes similares o relacionadas:

Conjunto de palanca de control para rodillo de compactación con conductor a pie, del 3 de Julio de 2019, de Wacker Neuson Production Americas LLC: Conjunto de control para un rodillo de compactación con conductor a pie , comprendiendo el conjunto de control: una primera manivela de control y una segunda manivela […]

Unidad de accionamiento compacta que incluye vías sin fin yuxtapuestas, del 9 de Enero de 2019, de MARTEL, YVON: Una unidad de accionamiento de transporte que incluye: una carcasa alargada estanca al agua que se extiende a lo largo de un eje longitudinal y […]

Aparato para el transporte de cargas, del 28 de Noviembre de 2018, de M-Mover Holdings Limited: Un aparato para el transporte de cargas que incluye: Una carrocería principal con un extremo frontal, que sostiene un dispositivo de elevación […]

Aparato para el transporte de carga, del 13 de Abril de 2016, de M-Mover Holdings Limited: Un aparato para el transporte de carga que incluye: un cuerpo principal; una rueda en contacto de tracción con el suelo posicionada […]

Equipo de trabajo móvil, del 11 de Junio de 2014, de VIKING GMBH: Equipo de trabajo móvil con un motor de accionamiento que acciona al menos una rueda del equipo de trabajo a través de una transmisión hidrostática , incluyendo […]

Carro de transporte, principalmente para su uso en un establo, del 15 de Enero de 2014, de Conception Ro-Main Inc: Un carro de transporte, que comprende: un bastidor de carro ; unas ruedas de suelo para llevar el bastidor sobre una superficie de suelo; siendo al menos […]

Sistema de retención para un montacargas para acompañante/conductor, del 4 de Diciembre de 2013, de CROWN EQUIPMENT CORPORATION: Un montacargas para acompañante/conductor que comprende: una unidad de potencia ; un conjunto de horquillas asociadas con dicha unidad de potencia ; una […]

Sistema de retención para un montacargas para acompañante/conductor, del 4 de Diciembre de 2013, de CROWN EQUIPMENT CORPORATION: Un montacargas para acompañante/conductor que comprende: una unidad de alimentación ; un conjunto de horquillas asociadas con dicha […]