SISTEMA DE CONEXIÓN DE CABLES Y TUBOS Y PROCEDIMIENTO QUE HACE USO DE DICHO SISTEMA.

Sistema de conexión de cables y tubos y procedimiento que hace uso de dicho sistema.

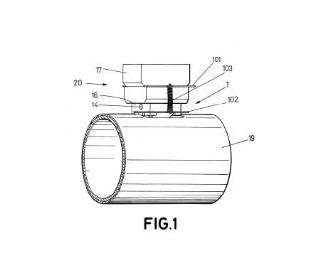

Se describe un mecanismo de sujeción del conjunto molde-crisol al tubo al cual se quiere soldar el cable, y la inclusión y uso de unos casquillos que se insertan entre el cable y el molde. Dicho mecanismo de sujeción incorpora una pieza fija anclada en la parte superior del molde-crisol y una pieza móvil respecto al molde-crisol y que estará situada por debajo de la pieza fija. Ambas piezas están unidas entre sí mediante al menos un resorte a tracción, por ejemplo, mediante dos muelles de tracción, situados en posiciones opuestas con respecto al molde-crisol, en la parte inferior de la pieza móvil se encuentra ubicado al menos un imán, preferentemente dos pequeños imanes, situados también en posiciones opuestas con respecto al molde-crisol. Se describe asimismo un procedimiento de conexión entre cables y tubos que hace uso del citado mecanismo.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201131538.

Solicitante: KLK ELECTRO MATERIALES, S.A..

Nacionalidad solicitante: España.

Inventor/es: DUART ALVAREZ DE CIENFUEGOS,DANIEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K37/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 37/00 Dispositivos o procedimientos auxiliares no especialmente adaptados a un procedimiento cubierto en uno solo de los grupos principales de esta subclase (pantallas de protección para los ojos de los operarios, llevadas por el operario o sujetadas manualmente A61F 9/00; aplicables a las máquinas de trabajar metales no destinados a la soldadura sin fusión, o a la soldadura o al corte por soplete B23Q; otras pantallas protectoras F16P 1/06). › para sujetar o colocar las piezas.

Fragmento de la descripción:

Sistema de conexión de cables y tubos y procedimiento que hace uso de dicho sistema.

OBJETO DE LA INVENCIÓN

La presente invención se refiere a un sistema y a un procedimiento de conexión mediante soldadura para realizar conexiones eléctricas entre cables conductores de diferentes secciones y la superficie de tubos de acero de diferentes diámetros.

El objeto de la invención permite realizar conexiones eléctricas entre cables conductores de diferentes secciones y la superficie de tubos de acero de diferentes diámetros, sin que la temperatura en la superficie de los tubos exceda un valor determinado.

ANTECEDENTES DE LA INVENCIÓN

Cuando se quiere realizar protección catódica en las tuberías que conducen gas por su interior, es necesario soldar a la superficie exterior del tubo un cable de determinada sección. Este cable estará a su vez conectado a un ánodo de sacrificio.

El procedimiento de soldadura para realizar las conexiones eléctricas entre los cables conductores y la superficie de los tubos de acero tiene que garantizar que la temperatura en la superficie de los tubos no exceda determinado valor. Si este valor es inferior a 721 ºC se asegura que no hay cambio de fase en la estructura interna del acero con lo que se descarta, durante el enfriamiento posterior a la ejecución de la soldadura, la aparición de grietas de contracción, defectos internos, estructuras de no equilibrio, etcétera. De esta forma se mantiene “sana” la estructura interna del acero, evitándose su fragilización. También, cuanto menor sea la temperatura que se alcance en la tubería, menor será el riesgo de inflamación de los compuestos volátiles asociados al gasoducto.

El modelo de utilidad U8702866, de KLK Electro Materiales S.A., describe un conjunto molde-crisol para la conexión de cables eléctricos sobre superficies de acero, especialmente raíles de rodadura de los ferrocarriles. En este documento se describe un proceso de soldadura por aluminotermia, pero eliminando la posibilidad de cambios estructurales en el acero debidos al choque térmico producido durante la soldadura. Para ello se interpone entre el cable y la zona sobre la que se realizará la soldadura una pequeña placa de metal que lleva incorporada, por el lado en contacto con la superficie de acero, una aleación con un punto de fusión inferior a la temperatura a la que se producen los cambios estructurales en el acero. El calor producido por la reacción aluminotérmica fundirá la aleación de bajo punto de fusión con lo que se conseguirá soldar, simultáneamente, la citada placa al acero y el cable de conexión a la otra parte de la placa. La parte superior del conjunto molde-crisol contiene la cámara de reacción y la parte inferior que delimita la cámara de soldadura tiene una entrada para el cable en dicha cámara y un encaje para la placa antes descrita. Esta placa se sujeta al raíl mediante un sistema de fijación que posee un fleje.

Por otro lado, KLK Electro Materiales, S.A., ha solicitado una patente española con número de solicitud P200803232 con título “Tapa para molde de grafito en soldadura aluminotérmica”. En esa solicitud se describe una “tapa laberinto” que cumple la función de evacuar los gases de la reacción, pero que retiene todas las partículas sólidas (proyecciones) en el interior del molde. Esto es posible gracias a unos canales en el interior de la propia tapa que fuerzan a los gases a circular primero hacia atrás y después hacia delante, siempre con cambios bruscos de dirección. De esta forma se resta fuerza al flujo de los gases y se retienen por completo las partículas que podrían ser arrastradas por los gases. La tapa está en realidad formada por dos partes, una superior y otra inferior, que van unidas entre sí por un mecanismo de bisagra resorte colocado en una de sus aristas y que a su vez van unidas al molde mediante una bisagra ubicada en otra de sus aristas.

Con posterioridad, KLK Electro Materiales, S.A., ha realizado una solicitud de patente española con número de solicitud P201030202, cuyo objeto de la invención es igual al objeto de la invención que aparece en esta solicitud, es decir, un procedimiento que permite realizar conexiones eléctricas entre cables conductores de diferentes secciones y la superficie de tubos de acero de diferentes diámetros, sin que la temperatura en la superficie de los tubos exceda un valor determinado.

En la solicitud de patente P201030202, citada en el párrafo anterior, se describe un mecanismo de sujeción del molde-crisol a la superficie del tubo que incorpora una serie de componentes, como son elementos de sujeción, bisagras, empujadores, casquillos-guía, palanca, imanes, bridas, etcétera. En definitiva, en esa solicitud de patente se presenta al mecanismo de sujeción como un conjunto complejo, independiente del molde, y que, a diferencia del molde que es desechable, es utilizable en varias soldaduras distintas. Sin embargo, en ocasiones puede interesar más utilizar un sistema de sujeción de un solo uso, es decir, consumible.

Por otro lado, en la solicitud P201030202 se presenta al molde-crisol con una abertura de tamaño adecuado para introducir por ella cable de determinada sección. Para realizar la soldadura de un cable de sección diferente es necesario elegir un molde-crisol diferente, esto es, con una abertura de tamaño adecuado a la nueva sección de cable. Sin embargo, puede ser muy interesante disponer de un sistema que permita la utilización del mismo moldecrisol con cables de diferentes secciones.

DESCRIPCIÓN DE LA INVENCIÓN

El sistema y procedimiento de soldadura objeto de la invención, al igual que el objeto de la invención de la solicitud de patente P201030202, permite realizar conexiones eléctricas entre cables conductores de diferentes secciones y la superficie de tubos de acero de diferentes diámetros, sin que la temperatura en la superficie de los tubos exceda un valor determinado. Ambos guardan similitudes con lo descrito en el modelo de utilidad U8702866 referido anteriormente, pues aprovecha el calor que se genera en una reacción aluminotérmica y elimina la posibilidad de cambios estructurales en el acero dado que permiten la interposición de una pequeña placa entre el cable y la zona sobre la que se realizará la soldadura. Esta placa lleva incorporada, por el lado en contacto con la superficie de acero, la aleación de bajo punto de fusión. Al igual que en el caso anterior, el calor producido por la reacción aluminotérmica fundirá la aleación de bajo punto de fusión con lo que se conseguirá soldar, simultáneamente, la citada placa al acero y el cable de conexión a la otra parte de la placa.

El conjunto molde-crisol puede estar dividido en una parte superior adaptada para contener la cámara de reacción y una parte inferior adaptada para delimitar la cámara de soldadura que además tiene una entrada para el cable en dicha cámara y un encaje para la placa que incorpora la aleación de bajo punto de fusión antes descrita.

La diferencia fundamental entre el procedimiento contemplado en el modelo de utilidad anteriormente citado y los sistemas y procedimientos que se describen tanto en la solicitud P201030202 como en esta solicitud es que, mientras que en el primero la conexión del cable se realiza sobre una superficie plana y accesible desde un extremo (patín de un raíl) , en los segundos la superficie es curva (tubería de gas) . La primera consecuencia de esta diferencia es que el mecanismo de sujeción es muy diferente en uno y otro caso.

La primera diferencia entre el sistema y procedimiento que se describe en la solicitud de patente P201030202 y el sistema y procedimiento objeto de esta solicitud tiene que ver con el sistema de sujeción del molde al tubo. Mientras que en la solicitud P201030202 el sistema de sujeción se presenta como un elemento separado del molde, y que puede tener múltiples usos, en la solicitud actual el sistema de sujeción se presenta como un elemento incorporado en el propio molde, tratándose de un sistema de sujeción más sencillo que el descrito en esa solicitud de patente, que está incorporado en el molde-crisol y es considerado, al igual que el propio molde-crisol, un elemento de un solo uso, es decir, consumible.

Por un lado, económicamente es más ventajoso cuando el número de soldaduras a realizar es reducido, pues no es necesario realizar la inversión en el mecanismo de sujeción descrito en la solicitud P201030202. También puede ser una ventaja el hecho de que, al ser todo consumible, no haya que realizar labores de mantenimiento en ningún componente.

Cabe destacar que el nuevo sistema de sujeción sigue siendo válido para cualquier diámetro de tubo, de manera que...

Reivindicaciones:

1. Sistema (1) de conexión de cables (18) y tubos (19) , que comprende un conjunto molde-crisol adaptado para la realización de una reacción aluminotérmica que se produce en el interior de dicho conjunto molde-crisol para generar la unión del tubo (19) y el cable (18) , caracterizado porque comprende:

• un mecanismo de sujeción (20) adaptado para su fijación a la superficie del tubo (19) que comprende una pieza fija (101) anclada al conjunto molde-crisol y una pieza móvil (102) que se encuentra ubicada en la parte inferior

(16) del conjunto molde-crisol y en cuya parte inferior se encuentra ubicado al menos un imán (13) adaptado para la creación de un campo magnético para generar una fuerza de unión entre la superficie del tubo (19) y el mecanismo de sujeción (20) , y

• al menos un resorte a tracción (103) que se extiende entre la pieza fija (101) y la pieza móvil (102) .

2. Sistema (1) de conexión de cables (18) y tubos (19) , según reivindicación 1, caracterizado porque la pieza móvil (102) y la pieza fija (101) son de chapa.

3. Sistema (1) de conexión de cables (18) y tubos (19) , según reivindicación 2, caracterizado porque la pieza fija (101) posee una forma de “U” y queda localizada en un escalonamiento (15) del conjunto molde-crisol.

4. Sistema (1) de conexión de cables (18) y tubos (19) , según reivindicación 2, caracterizado porque el contorno interior de la pieza móvil (102) reproduce el contorno exterior de la parte inferior (16) del molde-crisol de modo que ésta (16) hace de guía en el movimiento de la pieza móvil (102) .

5. Sistema (1) de conexión de cables (18) y tubos (19) , según una cualquiera de las reivindicaciones anteriores, caracterizado porque comprende sendos imanes (13) que se encuentran ubicados en la parte inferior de la pieza móvil (102) .

6. Sistema (1) de conexión de cables (18) y tubos (19) , según la reivindicación 5, caracterizado porque ambos imanes (13) están localizados sobre la pieza móvil (102) de modo que están adaptados para quedar alineados con la generatriz del tubo (19) en posición operativa.

7. Sistema (1) de conexión de cables (18) y tubos (19) , según la reivindicación 1, caracterizado porque el conjunto moldecrisol comprende una abertura (14) que comprende adicionalmente un primer casquillo (105) adaptado para permitir la inserción del cable (18) .

8. Sistema (1) de conexión de cables (18) y tubos (19) , según la reivindicación 7, caracterizado porque el orificio interior del primer casquillo (105) comprende una primera superficie interior (113) con una pequeña conicidad.

9. Sistema (1) de conexión de cables (18) y tubos (19) , según la reivindicación 8, caracterizado porque el orificio interior del primer casquillo (105) comprende una segunda superficie interior (114) cilíndrica de diámetro ligeramente mayor que el diámetro del cable (18) de mayor sección que pueda ser soldado de manera que el cable (18) puede introducirse en el casquillo (105) .

10. Sistema (1) de conexión de cables (18) y tubos (19) , según la reivindicación 9, caracterizado porque el orificio interior del primer casquillo (105) comprende una tercera superficie (115) de gran conicidad de modo que constituye un tope para el cable (18) que se introduzca por el casquillo (105) .

11. Sistema (1) de conexión de cables (18) y tubos (19) , según una cualquiera de las reivindicaciones 7 a 10, caracterizado porque adicionalmente comprende un casquillo complementario (106) adaptado para su inserción entre el cable (18) y el primer casquillo (105) y cuya superficie exterior comprende una conicidad igual a la que comprende la primera superficie interior (113) del primer casquillo (105) .

12. Sistema (1) de conexión de cables (18) y tubos (19) según la reivindicación 1, caracterizado porque comprende una tapa (22) del molde crisol que comprende una parte inferior (110) y una parte superior (111) , comprendiendo la parte inferior (110) una cavidad (112) para el alojamiento de un fusible (109) .

13. Procedimiento de conexión cables (18) y tubos (19) que hace uso del sistema (1) descrito en una cualquiera las reivindicaciones 1 a 12, caracterizado porque comprende los siguientes pasos:

- acercar el mecanismo de sujeción (20) del sistema (1) al tubo (19) ,

- ejercer una fuerza F sobre la pieza móvil (102) con el fin de acercarla hacia la superficie del tubo (19) traccionando de esta forma el resorte (103) ,

- hacer contactar el imán (13) con la superficie del tubo (19) ,

- introducir el extremo del cable (18) que va a ser soldado en la abertura (14) del molde, y

- verter polvo aluminotérmico y polvo de ignición en el interior del molde-crisol.

14. Procedimiento de conexión de cables (18) y tubos (19) , según la reivindicación 13, caracterizado porque comprende 5 adicionalmente el siguiente paso:

- introducir el casquillo complementario (106) en el primer casquillo (105) de la abertura (14) .

15. Procedimiento de conexión de cables (18) y tubos (19) según la reivindicación 13, caracterizado porque comprende 10 adicionalmente los siguientes pasos:

- insertar el extremo del fusible (109) que asoma de la tapa (22) en el conector del dispositivo de encendido a distancia,

-colocar la tapa (22) en el molde.

15. verter una cantidad de polvo de ignición en la tolva de la tapa (22) ,

- accionar el pulsador del dispositivo de encendido a distancia,

- retirar la tapa (22) ,

- separar una esquina del resto del molde mediante una abertura de la pieza móvil (103) , y

- desplazar el resto del molde y librar la soldadura mediante la abertura de la pieza móvil (103) .

Patentes similares o relacionadas:

SISTEMA Y PROCEDIMIENTO DE FABRICACIÓN DE SUBCONJUNTOS DE CARROCERÍA O CARROCERÍAS, del 4 de Junio de 2020, de REMOLQUES Y VOLQUETES S.L.: Sistema de fabricación de subconjuntos de carrocerías o carrocerías, estando conformado el subconjunto de carrocería o carrocería por un piso y/o laterales […]

Soldadura de piezas en bruto de acero, del 6 de Mayo de 2020, de AUTOTECH ENGINEERING, S.L: Un procedimiento para unir una primera pieza en bruto de acero y una segunda pieza en bruto de acero, en el que al menos una de la primera y segunda […]

Módulo de soldadura para soldar dos carriles de una vía, del 11 de Diciembre de 2019, de Plasser & Theurer Export von Bahnbaumaschinen Gesellschaft m.b.H: Módulo de soldadura para soldar dos carriles de una vía, con un carril conductor y con unas unidades de sujeción de carril que pueden moverse entre […]

Dispositivo para el corte de pletinas de chapa de una banda de chapa, del 27 de Noviembre de 2019, de Schuler Pressen GmbH: Dispositivo para cortar pletinas de chapa a partir de una banda de chapa , que comprende un dispositivo de corte por láser desplazable […]

Dispositivo para el corte pletinas de chapa de una banda de chapa, del 20 de Noviembre de 2019, de Schuler Pressen GmbH: Dispositivo para cortar pletinas de chapa a partir de una banda de chapa , que comprende: un dispositivo de corte por láser que puede moverse de un lado a […]

Sistema de aprendizaje de soldeo, del 20 de Noviembre de 2019, de LINCOLN GLOBAL, INC.: Sistema para enseñar a soldadores, que comprende: (a) un componente de generación de datos, en el que el componente de generación de datos incluye […]

Máquina para el mecanizado de separación de piezas de trabajo en forma de placa y su uso, del 31 de Julio de 2019, de TRUMPF WERKZEUGMASCHINEN GMBH + CO. KG: Máquina para el mecanizado de separación de una pieza de trabajo en forma de placa mediante un rayo de mecanizado , con:

una primera dirección […]

Máquina para el mecanizado de separación de piezas de trabajo en forma de placa y su uso, del 31 de Julio de 2019, de TRUMPF WERKZEUGMASCHINEN GMBH + CO. KG: Máquina para el mecanizado de separación de una pieza de trabajo en forma de placa mediante un rayo de mecanizado , con:

una primera dirección […]

Máquina para la mecanización separadora de piezas de trabajo en forma de placa y su utilización, del 19 de Junio de 2019, de TRUMPF WERKZEUGMASCHINEN GMBH + CO. KG: Máquina para la mecanización separadora de una pieza de trabajo en forma de placa mediante un haz de , con: un primer dispositivo […]