Procedimiento de reacondicionamiento de un objetivo de deposición catódica.

Un procedimiento para reacondicionar un objetivo gastado de deposición catódica que comprende las etapasde:

recibir un objetivo gastado de deposición catódica comprendido de un metal no depositado catódicamente,en el que el objetivo gastado de deposición catódica tiene una región agotada, disponiendo el objetivogastado de deposición catódica en el interior de un molde de prensado en caliente,

rellenar la región agotada con un polvo del metal, siendo llevada a cabo la etapa de relleno bien antes obien después de la etapa de disponer el objetivo de deposición catódica en el interior del molde deprensado en caliente, produciendo de esta manera un objetivo relleno de deposición catódica, en el que elpeso total del polvo y del objetivo gastado de deposición catódica es igual al peso deseado del objetivoreacondicionado,

y aplicar suficiente calor y fuerza axial al objetivo relleno de deposición catódica en una direcciónperpendicular a la superficie superior de la región agotada para prensar en caliente el objetivo relleno dedeposición catódica en el que la etapa de aplicar suficiente calor y fuerza axial mantiene la temperatura delmolde por debajo de la temperatura de fusión del metal, de forma que el metal en polvo se funde con elmetal no depositado catódicamente produciendo un objetivo homogéneo reacondicionado.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2008/070109.

Solicitante: Materion Advanced Materials Technologies and Services Inc.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 2978 Main Street Buffalo, NY 14214 ESTADOS UNIDOS DE AMERICA.

Inventor/es: ACKER,ROBERT, GANGULY,ADRISH, WILLSON,MATTHEW T.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22F3/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › Fabricación de piezas a partir de polvos metálicos, caracterizada por el modo de compactado o sinterizado; Aparatos especialmente concebidos para esta fabricación.

- C23C4/12 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 4/00 Revestimiento por pulverización del material de revestimiento en estado fundido, p. ej. por pulverización a la llama, con plasma o por descarga eléctrica (soldadura de recarga B23K, p. ej. B23K 5/18, B23K 9/04). › caracterizado por el método de pulverización.

PDF original: ES-2436778_T3.pdf

Fragmento de la descripción:

Procedimiento de reacondicionamiento de un objetivo de deposición catódica Campo de la invención La presente invención versa, en una realización, acerca de un procedimiento para el reacondicionamiento de un objetivo gastado de deposición catódica mediante prensado en caliente.

Antecedentes de la invención La deposición catódica es un procedimiento utilizado para depositar una capa delgada de material sobre un sustrato. Tales capas delgadas son útiles en ciertos equipos electrónicos, en la producción de algunos medios ópticos de almacenamiento (tales como discos compactos) y en una variedad de distintas aplicaciones. Durante el procedimiento de deposición catódica se colocan el sustrato y un objetivo en una cámara de deposición. El objetivo, normalmente un metal o aleación metálica, está construido del material que va a ser depositado catódicamente. Por ejemplo, si se desea depositar rutenio como la capa intermedia u óxido/s de Co-Cr-Pt-B como la capa magnética, entonces se utiliza un objetivo fabricado del material correspondiente. Se colocan el objetivo y el sustrato en proximidad mutua en el interior de la cámara y se bombardea el objetivo con un haz iónico. Los iones de alta energía provocan que se desprenda una porción del objetivo y que sea depositada de nuevo sobre el sustrato. Por desgracia, el objetivo no se consume uniformemente. El metal se desprende más fácilmente del objetivo en aquellas regiones en las que el haz iónico es más intenso. Esto genera regiones localizadas agotadas, en las que el objetivo agota finalmente su grosor. Se determina la vida útil del objetivo por medio del grosor resultante del objetivo en su punto más delgado. Debido al consumo no uniforme del metal, el objetivo a menudo llega al final de su vida útil únicamente tras haber consumido una fracción (aproximadamente un 30%) del metal. No se utiliza el metal no depositado catódicamente (aproximadamente un 70%) .

Se da a conocer un procedimiento para reacondicionar un objetivo de deposición catódica que no pulveriza el objetivo gastado en la patente estadounidense nº 7.175.802 de Sandlin et al., titulada “Refurbishing Spent Sputtering Targets”. Sandlin et al. enseñan un procedimiento para reacondicionar un objetivo de deposición catódica en el que se colocan el objetivo y el metal en polvo en el interior de un recipiente de prensado isostático en caliente (HIP) . El prensado isostático en caliente (HIP) , también denominado prensado en caliente con gas inerte (IGHP) , es una técnica que somete a un objetivo a una temperatura elevada (normalmente 480-1300 °C dependiendo del metal) y a una presión isostática elevada (normalmente del orden de 100-200 MPa) en atmósfera inerte (normalmente argón) . La presión isostática es la presión que se aplica uniformemente desde todas las direcciones. Después de que se ha completado el procedimiento de HIP, se ha formado un bloque fundido de metal en torno al objetivo. Se separa el objetivo del bloque fundido por medio de “operaciones de aserrado y de fresado”. Además, las operaciones de aserrado y de fresado requeridas para aislar el objetivo reacondicionado tienen como resultado una pérdida de material.

Se llama la atención, además, sobre el documento US 2006/021870 A1 que da a conocer un procedimiento de reacondicionamiento de un objetivo de deposición que tiene una superficie con una región erosionada que supone la medición de un perfil de profundidad de la región erosionada. Entonces, se proporciona un material seleccionado a la región erosionada con respecto al perfil medido de profundidad para reacondicionar el objetivo al rellenar la región erosionada con el material seleccionado. El procedimiento proporciona un reacondicionamiento mejorado de superficies seleccionadas erosionadas con una mayor precisión de reacondicionamiento y menos desperdicio de material valioso seleccionado.

Según la presente invención se proporciona un procedimiento para el reacondicionamiento de un objetivo gastado de deposición catódica según se define en la reivindicación 1. Se dan a conocer realizaciones preferentes de la invención en las reivindicaciones dependientes.

Sumario de la invención Se puede reacondicionar un objetivo gastado de deposición catódica al volver a procesar el metal no depositado catódicamente, combinándolo con polvo metálico nuevo, y al volver a formar un nuevo objetivo. Durante tal reprocesamiento, se pierde un cierto porcentaje del metal no depositado catódicamente. Por ejemplo, la molienda del metal no depositado catódicamente para producir polvo reprocesado genera tamo, que a menudo se pierde en el entorno.

Se debe tener mucho cuidado durante el reacondicionamiento para producir un objetivo homogéneo. Si el objetivo gastado se vuelve heterogéneo, la capa resultante sería asimismo heterogénea, lo que normalmente no es deseable. Una difusión de estado sólido entre el polvo metálico (por ejemplo, metal de sustitución en polvo) y un material sólido (por ejemplo, un objetivo gastado) tiende a formar una superficie de contacto diferenciada entre los dos materiales con crecimientos anómalos del grano que introducen heterogeneidad. Por esta razón, a menudo se pulveriza el objetivo no depositado catódicamente mediante aplastamiento o afinado, mezclado con polvo metálico nuevo, y se procesa un nuevo objetivo. Aunque esto produce un objetivo homogéneo, las mismas etapas que

fomentan una homogeneidad (por ejemplo, aplastamiento o afinado para formar polvos) también aumentan la pérdida de material.

Existe una necesidad de un procedimiento para el reacondicionamiento de un objetivo de deposición catódica que minimice el número de etapas de reprocesamiento y que reduzca, de esta manera, la cantidad perdida de material durante un reprocesamiento.

La invención comprende, en una forma de la misma, un procedimiento para reacondicionar un objetivo gastado de deposición catódica que comprende las etapas de recibir un objetivo gastado de deposición catódica, eliminar las impurezas superficiales por medio de una combinación de tratamiento químico seguido de sometimiento a chorro, disponer el objetivo gastado en un molde de prensado en caliente, verter polvo metálico nuevo para dar cuenta de las regiones agotadas del objetivo, insertar una capa barrera entre el formador superior del molde de prensado en caliente y el lecho de polvo metálico y aplicar una fuerza axial de forma que el metal en polvo se sinteriza y forma una unión de difusión de estado sólido con el objetivo, produciendo un objetivo homogéneo reacondicionado.

La invención también versa acerca de un molde singular para llevar a cabo el procedimiento de reacondicionamiento mencionado anteriormente.

Una ventaja de la presente invención es el diseño del molde de prensado en caliente, cuyas dimensiones están optimizadas de tal forma que incluso a una presión de compresión uniaxial significativamente elevada se reduce el esfuerzo radial sobre el molde en un grado mayor.

Una ventaja adicional de la presente invención es que los objetivos reacondicionados no necesitan estar aislados de un bloque fundido de metal mediante etapas de aserrado y de fresado. Tales etapas adicionales no son deseables, dado que pueden tener como resultado una pérdida de material costoso.

Breve descripción de los dibujos Se divulga la presente invención con referencia a los dibujos adjuntos, en los que:

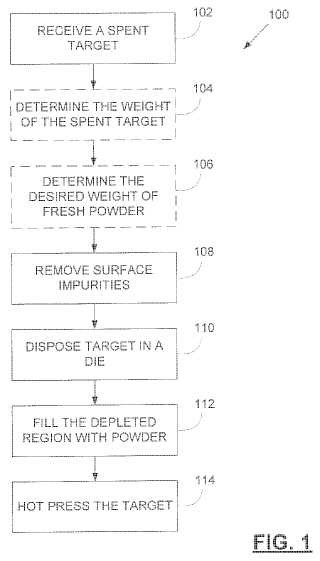

La Figura 1 es un diagrama de flujo de un procedimiento de la invención; las Figuras 2A, 2B y 2C muestran diversos objetivos de deposición catódica para ser utilizados con la presente invención; las Figuras 3A y 3B muestran un molde para ser utilizado con la presente invención; la Figura 4 es una ilustración esquemática del molde de la Figura 3B; las Figuras 5A y 5B muestran gráficos del efecto del grosor de la pared del molde sobre el esfuerzo radial; la Figura 6 muestra el reacondicionamiento de un objetivo relleno de deposición catódica; las Figuras 7A y 7B muestran los perfiles de dos objetivos reacondicionados, y la Figura 8 muestra otro perfil de un objetivo reacondicionado.

Los correspondientes caracteres de referencia indican piezas correspondientes en la totalidad de las diversas vistas. Los ejemplos definidos en el presente documento ilustran varias realizaciones de la invención pero no deberían ser interpretados como limitantes del alcance de la invención de ninguna forma.

Descripción detallada de una realización preferente Con referencia a la Figura 1, se inicia un procedimiento 100 mediante la ejecución de la etapa 102, en la que se recibe un objetivo gastado de deposición catódica. El objetivo puede ser recibido, por ejemplo, por unas instalaciones de reciclaje de... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para reacondicionar un objetivo gastado de deposición catódica que comprende las etapas de:

recibir un objetivo gastado de deposición catódica comprendido de un metal no depositado catódicamente,

en el que el objetivo gastado de deposición catódica tiene una región agotada, disponiendo el objetivo gastado de deposición catódica en el interior de un molde de prensado en caliente, rellenar la región agotada con un polvo del metal, siendo llevada a cabo la etapa de relleno bien antes o bien después de la etapa de disponer el objetivo de deposición catódica en el interior del molde de prensado en caliente, produciendo de esta manera un objetivo relleno de deposición catódica, en el que el

peso total del polvo y del objetivo gastado de deposición catódica es igual al peso deseado del objetivo reacondicionado, y aplicar suficiente calor y fuerza axial al objetivo relleno de deposición catódica en una dirección perpendicular a la superficie superior de la región agotada para prensar en caliente el objetivo relleno de deposición catódica en el que la etapa de aplicar suficiente calor y fuerza axial mantiene la temperatura del

molde por debajo de la temperatura de fusión del metal, de forma que el metal en polvo se funde con el metal no depositado catódicamente produciendo un objetivo homogéneo reacondicionado.

2. El procedimiento definido en la reivindicación 1, en el que el polvo incluye un metal seleccionado del grupo que consiste en rutenio, platino y rodio.

3. (Modificada en la actualidad) El procedimiento definido en la reivindicación 1, en el que se aplica la fuerza axial

con un formador superior y se inserta una capa barrera entre el formador superior y el polvo antes de la etapa de aplicar suficiente calor y fuerza axial.

4. (Modificada en la actualidad) El procedimiento definido en la reivindicación 1, en el que la etapa de aplicar suficiente calor y fuerza axial se lleva a cabo durante un periodo de tiempo suficiente para sinterizar el polvo y formar una unión de difusión de estado sólido con el objetivo gastado de deposición catódica.

5. El procedimiento definido en la reivindicación 1, en el que el metal en polvo incluye una aleación de al menos dos metales.

6. El procedimiento definido en la reivindicación 1, en el que el metal en polvo incluye un óxido metálico.

7. El procedimiento definido en la reivindicación 1, en el que el metal en polvo incluye un óxido de Co-Cr-Pt-B.

8. El procedimiento definido en la reivindicación 1, en el que el objetivo gastado de deposición catódica consiste

esencialmente en un metal no depositado catódicamente y el polvo del metal consiste esencialmente en un único metal.

9. El procedimiento definido en la reivindicación 8, en el que el polvo metálico está seleccionado del grupo que consiste en rutenio, platino, y rodio.

10. (Modificada en la actualidad) El procedimiento definido en la reivindicación 1, en el que el objetivo gastado de

deposición catódica consiste esencialmente en rutenio y el polvo del metal consiste esencialmente en rutenio en polvo, utilizando calor la etapa de aplicar suficiente calor desde aproximadamente 1400 , C hasta aproximadamente 1550 , C y utilizando la etapa de aplicar suficiente fuerza axial una fuerza desde aproximadamente 40 MPa hasta aproximadamente 60 MPa en una dirección perpendicular a la superficie superior de la región agotada.

11. El procedimiento definido en la reivindicación 10, en el que la etapa de aplicar calor provoca que el molde mantenga una temperatura desde aproximadamente 1400 , C hasta aproximadamente 1550 , C durante un periodo de tiempo desde aproximadamente 5 horas hasta aproximadamente 10 horas.

12. (Nueva) El procedimiento definido en la reivindicación 1, en el que el objetivo relleno de deposición catódica está dispuesto en una cavidad en el molde de prensado en caliente, limitada la cavidad por una pared lateral, y 45 teniendo la pared lateral un grosor correspondiente a una asíntota de la siguiente función:

&) (2 +

r0 ) 1

( +

∀ 3 (ri ) # Pi +% 2 ∃1 (∋ ( ri ∗ r0 ) +

( +

+

∋ ∋ ( ri ∗∗

en la que Pi es una presión interna, r0 es un radio externo del molde de prensado en caliente, y ri es un radio interno del molde, en el que el grosor es la diferencia entre ri y r0.

13. (Nueva) El procedimiento definido en la reivindicación 1, en el que el objetivo relleno de deposición catódica está dispuesto en una cavidad en el molde de prensado en caliente, teniendo la cavidad un diámetro interno, teniendo el molde de prensado en caliente un diámetro externo, y siendo la relación del diámetro externo con respecto al diámetro interno de aproximadamente 2, 36.

Patentes similares o relacionadas:

MÉTODO PARA OBTENER ALEACIONES METÁLICAS A PARTIR DE UN CONJUNTO DE MATERIAS PRIMAS, del 2 de Julio de 2020, de UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA: La invención se refiere a un método para obtener aleaciones metálicas a partir de un conjunto de materias primas, caracterizado porque comprende las siguientes etapas: a) […]

Aparatos y métodos para fabricación aditiva de conjuntos a gran escala, del 17 de Junio de 2020, de THE BOEING COMPANY: Un aparato de fabricación aditiva que comprende: un riel lineal, que tiene una longitud L1, en el que el riel lineal es […]

Método para impresión 3D empleando una suspensión, del 29 de Abril de 2020, de Particle3D ApS: Un proceso para la impresión 3D de un objeto tridimensional (3D), comprendiendo dicho proceso:

a) proporcionar una suspensión que comprende:

• 50-95% en peso de la […]

Método para impresión 3D empleando una suspensión, del 29 de Abril de 2020, de Particle3D ApS: Un proceso para la impresión 3D de un objeto tridimensional (3D), comprendiendo dicho proceso:

a) proporcionar una suspensión que comprende:

• 50-95% en peso de la […]

Proceso y máquina de fabricación de piezas de material cerámico y/o metálico mediante la técnica de la fabricación aditiva, del 5 de Febrero de 2020, de S.A.S 3DCeram-Sinto: Proceso de fabricación de al menos una pieza de al menos un material elegido entre materiales cerámicos y materiales metálicos mediante la técnica de la […]

Método para sinterizar una estructura dental y disposición para sinterizar una estructura dental, del 8 de Enero de 2020, de STEGER, HEINRICH: Método para sinterizar una estructura dental empleando un elemento de fijación de oxígeno afín con oxígeno, en el que la sinterización de la estructura dental […]

Proceso y máquina de fabricación de al menos una pieza de al menos un material cerámico y/o metálico mediante la técnica de la fabricación aditiva, del 25 de Diciembre de 2019, de S.A.S 3DCeram-Sinto: Proceso de fabricación de al menos una pieza de al menos un material elegido entre materiales cerámicos y materiales metálicos mediante la técnica de la fabricación aditiva, […]

PROCEDIMIENTO DE OBTENCIÓN DE UNA PIEZA POR MODELADO POR DEPOSICIÓN DE HILO FUNDIDO, del 28 de Noviembre de 2019, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS: La presente invención se refiere a un procedimiento de obtención de una pieza de material compuesto o una pieza cerámica y/o metálica por modelado […]

Contenedor para polvo que comprende un recipiente a presión y una línea piloto y sistema al efecto, del 4 de Noviembre de 2019, de LPW Technology Ltd: Contenedor de transporte de polvo que comprende un recipiente a presión para contener una cantidad de polvo y una cantidad de gas presurizado […]