Proceso pirolítico para producir mayores cantidades de compuestos aromáticos.

Un proceso para pirolizar material hidrocarbonado, el proceso comprendiendo lospasos de:

la carga de un reactor con un material de alimentación que comprende unmaterial hidrocarbonado;

el calentamiento del material de alimentación;

la recuperación del producto proveniente del reactor:

en el que el reactor es anaeróbico en funcionamiento, lo que significa que elreactor contiene menos del 3% en volumen de oxígeno basado en el volumeninterno del reactor durante el calentamiento inicial, que se obtiene al purgarlotres veces antes de la pirólisis presurizando a 100 kPa con C02 y despuésevacuando a presión atmosférica; y

en el que al menos un 5% de los átomos de carbono orgánico que no estánpresentes en el anillo aromático de un compuesto del material de alimentaciónestán presentes en el anillo aromático de un compuesto en una parte líquidadel producto.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2004/033796.

Solicitante: CHARLIE HOLDING INTELLECTUAL PROPERTY, INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 50 SOUTH PERSHING AVENUE AKRON, OH 44313 ESTADOS UNIDOS DE AMERICA.

Inventor/es: GRISPIN,CHARLES W.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C10B47/18 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10B DESTILACION DESTRUCTIVA DE MATERIAS CARBONOSAS PARA LA PRODUCCION DE GAS, COQUE, ALQUITRAN O MATERIAS SIMILARES (cracking de aceites C10G; gasificación subterránea de materias minerales E21B 43/295). › C10B 47/00 Destilación destructiva de materias sólidas carbonosas con calentamiento indirecto, p. ej. por combustión externa. › con carga en movimiento.

- C10B53/07 C10B […] › C10B 53/00 Destilación destructiva, especialmente adaptada para materias primas sólidas particulares o en forma especial (carbonización de turba por vía húmeda C10F). › de materiales poliméricos sintéticos, p. ej. neumáticos (recuperación o tratamiento de residuos de compuestos orgánicos macromoleculares o de composiciones basadas en tales compuestos por tratamiento térmico en seco para obtener materiales parcialmente despolimerizados C08J 11/10; producción de mezclas de hidrocarburos líquidos a partir de caucho o residuos de caucho C10G 1/10).

- C10G1/02 C10 […] › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › C10G 1/00 Producción de mezclas de hidrocarburos líquidos a partir de esquistos, arena petrolífera o materiales sólidos carbonosos no fundidos o materiales similares, p. ej. madera, carbón (recuperación mecánica de aceites a partir de esquistos, arena petrolífera o similares B03B). › por destilación.

- C10G1/10 C10G 1/00 […] › a partir de caucho o residuos de caucho.

PDF original: ES-2400856_T3.pdf

Fragmento de la descripción:

ANTECEDENTES

Son conocidos los procesos pirolíticos en los que el residuo de polímero presente en los desechos, por ejemplo, en los componentes termoplásticos, neumáticos, etc., se calientan para producir productos como aceites líquidos, gases, y negro de carbón. Sin embargo, existe la dificultad de conseguir viabilidad comercial para dichos procesos cuando la producción al recuperar hidrocarburos aromáticos es baja, por ejemplo, debido a que el coste de recuperación de productos es mayor al coste asociado con la obtención directa de estos materiales a partir del petróleo. [0002] La patente de Reino Unido Núm. 1.481.352 publica un método de descomposición térmica de hidrocarburos al contactar al menos parcial e indirectamente los hidrocarburos con un gas caliente. El gas sale tras un intercambio térmico independiente a los productos gaseosos formados en la descomposición. Los neumáticos se calientan en un tubo mediante gases calientes que fluyen a través de la chaqueta alrededor del tubo. En otro modo de realización el tubo posee un área de red por la que se introduce un gas de combustión para ayudar a la carbonización mediante el calentamiento directo del gas en la interfaz de red de carbono. Puede administrarse vapor o CO2 a la red para formar vapor de agua o reducir el gas para ayudar a la combustión [0003] El informe de investigación #7302 de La Oficina Estadounidense de Minas publica un método de destilación destructiva de los neumáticos usados. Se realizó un informe de las pruebas elaboradas bajo una variedad de condiciones. Se produjeron, recuperaron y analizaron sólidos, líquidos y gases. Las cantidades de varios productos se mostraron dependientes de la variabilidad de temperatura de la prueba en la composición de los productos líquidos y gaseosos cuyos cambios en temperatura también se presentaron. [0004] La patente Estadounidense Núm. 4.746.406 de Timmann publica un proceso para el reprocesamiento pirolítico de plástico, goma y otros materiales de hidrocarburo en cuya fase de enfriamiento se enfría el gas resultante de la pirólisis a una temperatura justo por encima del punto de congelación del agua y a una presión aproximadamente entre 0, 8 y 1, 4 bares de sobrepresión. El condensado resultante se separa y calienta entonces a una temperatura de almacenamiento normal y la sobrepresión atmosférica del condensado se reduce a presión atmosférica. Por lo tanto, el gas producido comprendiendo complementos de hidrocarburo entre C1 y C4

se introduce en el proceso de pirólisis como un gas de producto especial. Se presenta un aumento sustancial en la proporción de compuestos aromáticos en el gas de pirólisis. [0005] Pese a que los procesos pirolíticos de la técnica anterior pueden generar productos reutilizables, el rendimiento resultante de los productos útiles puede presentarse económicamente inviable. El coste de estos procesos aumenta incluso más cuando el material de administración debe seleccionarse dependiendo de su composición material. [0006] EP 0162802 publica un proceso y representación de pirólisis que convierte varios hidrocarbonos, por ejemplo polímeros desechados etc. en varios componentes químicos.

RESUMEN [0007] Los modos de realización de ejemplo de la presente invención proporcionan procesos para pirolizar el material hidrocarbonado para producir un producto líquido que contenga una mayor cantidad de compuestos aromáticos. En un modo de realización el proceso para pirolizar material hidrocarbonado incluye cargar un reactor con material de alimentación que comprende material hidrocarbonado, calentar el material de alimentación, recuperando un producto del reactor que es anaeróbico en funcionamiento. Al menos el 5% de los átomos de carbono orgánico que no están presentes en el anillo aromático del compuesto del material de alimentación están presentes en el anillo aromático de un compuesto en una parte líquida del producto.

En otro modo de realización un proceso para pirolizar el material hidrocarbonado incluye cargar un reactor con un volumen de al menos 1, 7 metros cúbicos con material de alimentación que comprende un material carbonado, calentar el material de alimentación a una velocidad de flujo de calor inicial que varía entre 7x10-4 kW·m2/kg2 y 3, 0 kW·m2/kg2 aproximadamente y recuperar un producto líquido desde el reactor que es anaeróbico en funcionamiento. [0009] Un modo de realización de la invención también publica un aparato reactor para la pirólisis de un material hidrocarbonado, el aparato reactor incluye una fase superior comprendiendo una vasija de pared interior superior inclinada con un puerto de entrada de material superior y una salida de material inferior, una vasija de pared superior exterior con un puerto de salida de gas superior y un puerto de entrada de gas inferior y rodeando la vasija de pared interior se interpone un espacio de transporte de gas entre la vasija de pared interior y la vasija de pared exterior; una fase inferior comprendiendo una vasija de pared interior inferior inclinada con un puerto de entrada de material superior conectado al puerto de salida de material inferior de la vasija de pared interior superior y un puerto de salida de material inferior; una vasija de pared exterior inferior con un puerto de salida de gas superior y conectado al puerto de entrada de gas inferior de la vasija de pared exterior superior, y rodeando la vasija de pared interior se interpone un espacio de transporte de gas entre dicha vasija de pared interior y dicha vasija de pared exterior; y un calentador se sitúa en la fase inferior. El aparato reactor puede incluir múltiples unidades de repetición de las unidades superiores e inferiores arriba mencionadas en una disposición del reactor de tipo cascada o escalera. El calentador puede situarse en posiciones alternativas del reactor, por ejemplo, se puede añadir otro calentador a una o más unidades de repetición intermedias.

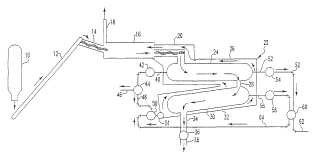

BREVE DESCRIPCIÓN DE LOS DIBUJOS [0010] Los modos de realización de ejemplo de la presente invención pueden entenderse con referencia al siguiente dibujo. Los componentes en los dibujos no son necesariamente a escala.

La FIG. 1 es un esquema de un aparato reactor continuo multifase.

DESCRIPCIÓN DETALLADA [0011] Los modos de realización de la presente invención incluyen procesos y sistemas para la pirólisis de un material hidrocarbonado que se ha desechado, por ejemplo, polímeros termoplásticos, polímeros termoendurecibles, y sus mezclas, para convertirlos en productos útiles produciendo mayores cantidades de compuestos aromáticos, de acuerdo con la reivindicación 1 y las reivindicaciones que dependen de ella. [0012] En otro modo de realización un proceso para la pirolización de un material hidrocarbonado incluye cargar un reactor con un material de alimentación que comprende material hidrocarbonado, calentar el material de alimentación, recuperando un producto del reactor que es anaeróbico en funcionamiento. El término "anaeróbico" aquí significa que, tras el calentamiento inicial, el reactor contiene menos de un 3% de volumen oxígeno obtenido tras purgarlo tres veces antes de la pirólisis presurizando a unos 100 kPa con CO2 y evacuando después a presión atmosférica, en un modo de realización alternativo, menos de un 2% de volumen oxígeno, en un modo de realización alternativo, menos de 1% de volumen oxígeno, y aún en otro modo de realización alternativo, desde un 0, 01 % hasta un 1% de volumen oxígeno, basado en el volumen interno del reactor. El proceso tiene como resultado al menos un 5% de átomos de carbono orgánico, en un modo de realización alternativo desde un 10% a un 90%, en un modo de realización alternativo desde un 15% a un 70%, en otro modo de realización alternativo, desde un 20% a un 60%, dichos átomos no están presentes en un anillo aromático de un compuesto del material de alimentación, sino que están presentes en un anillo aromático de un compuesto en una parte líquida del producto. El término "anillo aromático" se entiende por aquellos entendidos en la técnica como seis átomos de carbono en un anillo, y los átomos de carbono que están presentes en un anillo aromático no incluyen los átomos de carbono que se encuentran en cadenas colgantes y grupos funcionales que se unen al anillo aromático. Es decir, la cantidad de anillos aromáticos presente en el producto es mayor a la cantidad de anillos aromáticos presente en el material de alimentación. El proceso pirolítico de acuerdo con los diferentes modos de realización aquí descritos, demuestra que las mezclas aleatorias del material de alimentación que contiene material hidrocarbonado produce nuevos anillos aromáticos. [0013] La conversión de la cantidad de átomos de carbono orgánico que no están presentes en los anillos aromáticos... [Seguir leyendo]

Reivindicaciones:

1. Un proceso para pirolizar material hidrocarbonado, el proceso comprendiendo los pasos de: la carga de un reactor con un material de alimentación que comprende un material hidrocarbonado; el calentamiento del material de alimentación;

la recuperación del producto proveniente del reactor: en el que el reactor es anaeróbico en funcionamiento, lo que significa que el reactor contiene menos del 3% en volumen de oxígeno basado en el volumen interno del reactor durante el calentamiento inicial, que se obtiene al purgarlo tres veces antes de la pirólisis presurizando a 100 kPa con C02 y después evacuando a presión atmosférica; y en el que al menos un 5% de los átomos de carbono orgánico que no están presentes en el anillo aromático de un compuesto del material de alimentación están presentes en el anillo aromático de un compuesto en una parte líquida del producto.

2. El proceso pirolítico de la reivindicación 1, en el que al menos un 40% de los átomos de carbono orgánico del material de alimentación son átomos de carbono no presentes en los anillos aromáticos.

3. El proceso pirolítico de cualquiera de las reivindicaciones anteriores, en el que el reactor tiene al menos un 25% de volumen libre durante el calentamiento inicial.

4. El proceso pirolítico de cualquiera de las reivindicaciones anteriores, en el que la superficie media de carga del material de alimentación sobre la superficie calentada del reactor durante el calentamiento inicial varía entre 9, 0 kg/m2 y 400 kg/m2.

5. El proceso pirolítico de cualquiera de las reivindicaciones anteriores, en el que no existe un gas portador o gas diluyente añadido en el reactor.

6. El proceso pirolítico de cualquier reivindicación anterior, en el que el material hidrocarbonado comprende compuestos seleccionados del grupo formado por: polímeros termoplásticos, polímeros termoendurecibles y sus combinaciones.

7. El proceso pirolítico de cualquiera de las reivindicaciones anteriores, en el que el material de alimentación comprende al menos sustancialmente un 70% del peso del material hidrocarbonado, en el que el material hidrocarbonado incluye al menos dos composiciones distintas.

8. El proceso pirolítico de cualquiera de las reivindicaciones anteriores,

comprendiendo además: la recuperación del producto en forma de una corriente gaseosa desde el reactor; la condensación de la corriente gaseosa para obtener la parte líquida del producto; y el enfriamiento de la corriente líquida a una temperatura de 80ºC o menos.

9. El proceso pirolítico de cualquiera de las reivindicaciones anteriores, en el que el material de alimentación comprende hasta el 25% del peso de metal.

10. El proceso pirolítico de cualquiera de las reivindicaciones anteriores, en el que el material de alimentación es una mezcla aleatoria de materiales de alimentación.

11. El proceso pirolítico de cualquiera de las reivindicaciones anteriores, en el que el flujo de calor inicial por superficie de carga media de material de alimentación varía entre 0, 001 kW·m2/kg2 a 1, 5 kW·m2/kg2.

12. El proceso pirolítico de la reivindicación 1, en el que:

el proceso es contínuo; y el reactor comprende una pluralidad de unidades de reactor, cada una de las unidades de reactor teniendo un volumen interno que varía entre 1, 7 metros cúbicos y 113, 27 metros cúbicos.

13. El proceso pirolítico de la reivindicación 1, en el que el reactor tiene menos de un 2% de volumen de oxígeno durante el calentamiento inicial.

14. El proceso pirolítico de la reivindicación 1, en el que el reactor contiene entre un 0, 01% a un 1% de volumen de oxígeno durante el calentamiento inicial.

15. El proceso pirolítico de la reivindicación 1, en el que el reactor tiene un volumen interno mayor que 1, 7 metros cúbicos.

16. El proceso pirolítico de la reivindicación 1, en el que el flujo de calor inicial por superficie de carga media del material de alimentación varía entre 7 x 10-4 kW·m2/kg2 to 3.0 kW·m2/ kg2.

17. El proceso pirolítico de la reivindicación 1, en el que no existe un catalizador añadido en el reactor.

18. El proceso pirolítico de la reivindicación 1, en el que el material de alimentación se agita durante el calentamiento.

19. El proceso pirolítico de cualquiera de las reivindicaciones de la 1 a la 17, en el que el material de alimentación se calienta a una velocidad de entrada de calor

por unidad de masa del material de alimentación que varía entre 0, 232 MJ/kg/h y 11, 62 MJ/kg/h.

20. El proceso pirolítico de la reivindicación 1, en el que el reactor comprende: una fase superior que comprende: una vasija de pared interior superior inclinada con una entrada superior de material y una salida inferior de material; y

una vasija de pared superior exterior con un medio de salida superior de gas y un medio de entrada inferior de gas y rodeando la vasija de pared interior superior se interpone un espacio de transporte de gas entre dicha vasija de pared interior y dicha vasija de pared exterior;

una fase inferior comprendiendo: una vasija de pared interior superior inclinada con una entrada superior de material conectada a la salida inferior de material de la vasija de pared interior superior y una salida inferior de material; una vasija de pared inferior exterior con un medio de salida de gas superior y conectada al medio de entrada inferior de gas de la vasija de pared exterior superior y rodeando la vasija pared interior inferior para interponer un espacio de transporte de gas entre dicha vasija de pared interior y dicha vasija de pared exterior; y un calentador situado en la fase inferior.

21. El proceso pirolítico de la reivindicación 20, en el que un medio de transporte de gas se extiende desde la vasija de pared interior superior hasta el calentador y un medio de transporte de gas se extiende desde la vasija de pared interior inferior hasta el calentador, estando la vasija de pared interior superior y la vasija de pared interior inferior inclinadas en direcciones opuestas.

Patentes similares o relacionadas:

Procedimiento y sistema para la transferencia de residuos plásticos a un combustible con propiedades de aceite diésel/fueloil, del 8 de Julio de 2020, de BLUEALP Innovations B.V: Procedimiento para la obtención de hidrocarburos a partir de residuos plásticos y líquidos orgánicos a base de petróleo, denominados colectivamente materiales plásticos, […]

Método para coprocesamiento, del 29 de Junio de 2020, de NESTE OYJ: Método para coprocesamiento. La presente invención se refiere a métodos para el coprocesamiento de líquidos derivados de residuos de plástico (WP) y líquidos obtenidos […]

Proceso para producir productos derivados del petróleo, del 13 de Mayo de 2020, de RES Polyflow LLC: Un proceso para producir productos derivados del petróleo que comprende: cargar una alimentación que comprende materiales poliméricos mixtos en una vasija de reactor […]

PROCEDIMIENTO PARA CONVERTIR RESIDUOS PLÁSTICOS EN PRODUCTOS LÍQUIDOS ÚTILES EN LA INDUSTRIA PETROQUÍMICA, del 12 de Mayo de 2020, de URBASER, S.A.: La invención da a conocer un procedimiento para convertir residuos plásticos en productos líquidos útiles en la industria petroquímica. El procedimiento […]

Proceso y aparato para el tratamiento de residuos que comprenden residuos plásticos mixtos, del 8 de Abril de 2020, de Recycling Technologies Ltd: Un proceso para el tratamiento de residuos que comprenden residuos plásticos mixtos, comprendiendo el proceso: a. la alimentación de los residuos a un reactor […]

Sistema para la síntesis de hidrocarburos por descomposición catalítica a presión atmosférica y en ausencia de oxigeno, del 3 de Marzo de 2020, de RECUPERACIONES EMRO, S.L: 1. Sistema para la síntesis de hidrocarburos por descomposición catalítica a presión atmosférica y en ausencia de oxígeno que comprende una tolva para el suministro […]

Proceso para convertir plástico residual en gases líquidos, combustibles y ceras por craqueo catalítico, del 26 de Febrero de 2020, de SOLVAY SA: Proceso para convertir plástico residual, que comprende más de 50 % en peso de poliestireno y poliolefina, basado en el peso total del plástico residual, […]

Método de producción continua de combustibles líquidos y gaseosos a partir de la porción de sustancias orgánicas en los residuos, del 30 de Octubre de 2019, de Srubar, Jaroslav: El método de producción continua de combustibles líquidos y gaseosos a partir de la porción de sustancias orgánicas en los residuos, en particular en los residuos industriales, […]