Proceso para prolongar la ventana de procesamiento de resinas termoestables.

Un proceso de moldeo de materiales compuestos líquidos que comprende las etapas siguientes:

proporcionar una mezcla de resina sin curar que comprende una resina termoestable y un endurecedor particuladodisperso dentro de dicha resina termoestable, en que dicho endurecedor particulado tiene una temperatura dedisolución por encima de la cual dicho endurecedor particulado se disuelve en dicha resina termoestable, en quedicha resina sin curar se encuentra a una temperatura del recipiente y tiene una viscosidad del recipiente;

calentar dicha mezcla de resina sin curar a una temperatura de disolución durante un tiempo suficiente para disolverdicho endurecedor particulado y formar una mezcla de resina tratada térmicamente;

enfriar dicha mezcla de resina tratada térmicamente a una temperatura inferior a dicha temperatura de disoluciónpara formar una mezcla de resina de baja viscosidad;

introducir dicha mezcla de resina de baja viscosidad en un molde que contiene una estructura fibrosa;

mantener dicha mezcla de resina de baja viscosidad dentro de dicho molde a una temperatura de permanencia, quees inferior a dicha temperatura de disolución, durante un tiempo de permanencia suficiente para infiltrar dichaestructura fibrosa con dicha mezcla de resina de baja viscosidad; y

curar dicha mezcla de resina de baja viscosidad a una temperatura de curado.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2009/006839.

Solicitante: HEXCEL COMPOSITES, LTD.

Nacionalidad solicitante: Reino Unido.

Dirección: DUXFORD CAMBRIDGE CB2 4QD REINO UNIDO.

Inventor/es: MORTIMER, STEPHEN, PATEL,NEAL, VILLALON,ESTEBAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29B13/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 13/00 Acondicionamiento o tratamiento físico de las materias a trabajar (aspectos químicos C08J 3/00). › por calentamiento (B29B 13/06, B29B 13/08 tienen prioridad).

- B29C70/54 B29 […] › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

- C08J3/24 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › C08J 3/00 Procesos para el tratamiento de sustancias macromoleculares o la formación de mezclas. › Reticulación, p. ej. vulcanización de macromoléculas (aspectos mecánicos B29C 35/00; agentes de reticulación C08K).

PDF original: ES-2447467_T3.pdf

Fragmento de la descripción:

Proceso para prolongar la ventana de procesamiento de resinas termoestables

Antecedentes de la invención 1. Campo de la invención La presente invención se refiere en general a procesos de moldeo de materiales compuestos líquidos (LCM) en los que una resina termoestable se inyecta en un molde que contiene un cuerpo fibroso. La resina infiltra la totalidad del cuerpo fibroso y se cura dentro del molde para formar una estructura de material compuesto final. Más en particular, la presente invención se dirige a prolongar la ventana de procesamiento de las resinas de LCM, de modo que dichas resinas puedan infiltrarse en estructuras mayores y más complejas.

2. Descripción de técnica relacionada Los materiales compuestos se usan en una amplia diversidad de cometidos en los que una estructura debe presentar una alta relación entre resistencia y peso. Los dos componentes básicos de los materiales compuestos son una matriz de resina y una estructura de soporte fibrosa que refuerza la resina. Existe una gran diversidad de procesos para combinar las resinas y los soportes fibrosos entre sí para formar estructuras que pueden curarse para formar estructuras de materiales compuestos finales. El proceso concreto usado depende de muchos factores, incluida la resina y los tipos de fibras, el tamaño de la estructura, la complejidad, el coste, los requisitos de peso y resistencia y aspectos de control de calidad.

Por ejemplo, en muchos casos, un proceso adecuado para la preparación de estructuras de materiales compuestos consiste simplemente en impregnar manualmente la resina en el soporte fibroso mediante un cepillo o un rodillo. En otros casos, la resina se impregna en el soporte fibroso mediante equipos especializados para formar un soporte fibroso preimpregnado (prepreg) . Seguidamente se colocan una o más capas de preimpregnado sobre o dentro de un molde para obtener la forma deseada que después se cura para formar la estructura de material compuesto final.

Los procesos de moldeo de materiales compuestos líquidos (LCM) son procesos populares que se han usado ampliamente para la preparación de estructuras de materiales compuestos. Dos ejemplos de procesos de LCM son el moldeo por transferencia de resina (RTM) y la infiltración de resina líquida (LRI) . Los procesos de RTM y LRI se usan ampliamente en industrias como la aeroespacial, en las que es necesario fabricar piezas o estructuras complejas que deben cumplir límites estrictos con respecto a la resistencia y el peso de manera fiable y reproducible. Generalmente, los procesos de RTM implican la inyección de la resina en un molde que contiene un soporte fibroso preformado. La cantidad de resina que se inyecta en el molde y las condiciones del proceso dentro del molde se controlan cuidadosamente para asegurar que la resina se infiltre completa y uniformemente en todo el soporte fibroso. Los procesos de LRI usan un molde que tiene una membrana flexible como superficie superior del dispositivo. La resina líquida se absorbe en el molde al practicar el vacío en dicho molde. La resina pasa rápidamente sobre la superficie de la preforma de fibra por medio de una capa de un “medio de flujo” de alta porosidad. La resina se infiltra a través del espesor de la preforma y después se cura antes de desmoldear el ensamblaje acabado de fibra y resina.

Las resinas que se usan en los procesos de LCM se denominan normalmente resinas de LCM. Las resinas de bismaleimida y las resinas epoxídicas son populares resinas de LCM. Un tipo especial de resina de LCM epoxídica que contiene un endurecedor amínico particulado es útil en los casos en que se requiere una gran dureza. Este tipo de resina de LCM puede obtenerse comercialmente de Hexcel Corporation (Dublin, California, EE.UU.) y Cytec Corporation (Anaheim, California, EE.UU.) con los normes comerciales ST15 y PR520, respectivamente. Estas resinas de LCM epoxídicas contienen un componente de resina epoxídica y un endurecedor amínico. El endurecedor amínico está presente como partículas, que están dispersas en todo el componente de resina epoxídica. En la práctica, se ha observado que las partículas de endurecedor son mayores que las aberturas en muchos de los soportes fibrosos. Como resultado, las partículas son intrínsecamente filtradas de la resina de LCM por el soporte fibroso cuando la resina se inyecta en el molde.

Una consideración importante para cualquier proceso de LCM que use endurecedores particulados es asegurarse de que las partículas de endurecedor se disuelven antes de que puedan ser filtradas por el soporte fibroso. Las partículas de endurecedor amínico que se usan típicamente en las resinas de LCM epoxídicas endurecidas con aminas se disuelven en el componente de resina epoxídica a temperaturas aproximadas de 150°C a 160°C. Esta temperatura de disolución de las partículas es solo de 30°C a 40°C inferior a la temperatura de moldeo o de curado que se usa normalmente para estas resinas. Por consiguiente, los usuarios del proceso de LCM se enfrentan constantemente con el problema de calentar la resina lo suficiente para asegurar la disolución de las partículas, evitando al mismo tiempo la gelificación o el curado prematuros de la resina de LCM.

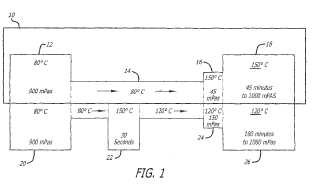

El procedimiento convencional para el procesamiento de resinas de LCM epoxídicas que contienen endurecedores amínicos de partículas es usar una combinación de un calentamiento previo a la inyección y un calentamiento en el molde para asegurar que las partículas de endurecedor se disuelven antes de que puedan quedar atrapadas por el soporte fibroso. Típicamente, la temperatura del molde se mantiene por encima de la temperatura de disolución y la resina se precalienta a la temperatura de disolución antes de la inyección solo durante el tiempo necesario para asegurar que la combinación del precalentamiento y la temperatura del molde da como resultado la disolución de las partículas en el momento oportuno. La temperatura del molde se eleva hasta la temperatura de curado final solo después de que la estructura fibrosa ha quedado completamente saturada. Este procedimiento ha funcionado bien y asegura que el endurecedor amínico se distribuye uniformemente junto con la resina.

La viscosidad de la resina de LCM, cuando esta se inyecta en el molde, debe ser suficientemente baja para permitir

la penetración de dicha resina en el soporte fibroso. La viscosidad de la resina aumenta gradualmente con el tiempo debido a reacciones químicas, hasta que alcanza un punto en el que dicha resina ya no puede fluir y se detiene cualquier infiltración posterior del soporte fibroso. La “ventana de procesamiento” es el tiempo que tarda la resina en pasar de ser un material de viscosidad relativamente baja que fluye a través del soporte fibroso a ser un material de viscosidad relativamente alta que no fluye y que hace difícil, si no imposible, cualquier infiltración posterior de la resina.

La ventana de procesamiento para las resinas de LCM que incluyen un endurecedor amínico particulado en el proceso convencional descrito anteriormente es de aproximadamente 30 a 45 minutos. Esta duración de la ventana de procesamiento resulta adecuada para muchos casos en los que la estructura fibrosa es suficientemente pequeña 20 y el soporte poroso es suficientemente poroso para permitir la infiltración completa de la resina antes de que esta se vuelva demasiado viscosa. Sin embargo, hay muchos casos, en los que la completa infiltración de la resina de LCM en la preforma fibrosa puede requerir mucho más de 45 minutos. Este es el caso especialmente para estructuras de gran tamaño y/o complejas. Por consiguiente, es deseable prolongar la ventana de procesamiento en el LCM para las resinas de LCM que contienen endurecedores particulados, de modo que pueda moldearse una gama más amplia de estructuras de materiales compuestos.

El documento US-A-2009/202809 desvela un ensamblaje reforzado con fibras.

El documento US-A-6083855 desvela métodos para la fabricación de redes sin huecos impregnadas de resina.

El documento US-A-2005/009943 desvela un recubrimiento de textura macroscópica y un proceso para la preparación del mismo.

Sumario de la invención De acuerdo con la presente invención, se descubrió que la ventana de procesamiento para resinas de moldeo de materiales compuestos líquidos (LCM) que contienen endurecedores particulados puede prolongarse si la resina se somete a una etapa de tratamiento térmico previa a su introducción en el molde y se mantiene a una temperatura inferior a la temperatura de disolución de las partículas hasta alcanzar el grado deseado de infiltración de la resina en el soporte fibroso.

La invención se basa en el descubrimiento de que la ventana de procesamiento en... [Seguir leyendo]

Reivindicaciones:

1. Un proceso de moldeo de materiales compuestos líquidos que comprende las etapas siguientes:

proporcionar una mezcla de resina sin curar que comprende una resina termoestable y un endurecedor particulado disperso dentro de dicha resina termoestable, en que dicho endurecedor particulado tiene una temperatura de disolución por encima de la cual dicho endurecedor particulado se disuelve en dicha resina termoestable, en que dicha resina sin curar se encuentra a una temperatura del recipiente y tiene una viscosidad del recipiente;

calentar dicha mezcla de resina sin curar a una temperatura de disolución durante un tiempo suficiente para disolver dicho endurecedor particulado y formar una mezcla de resina tratada térmicamente;

enfriar dicha mezcla de resina tratada térmicamente a una temperatura inferior a dicha temperatura de disolución para formar una mezcla de resina de baja viscosidad;

introducir dicha mezcla de resina de baja viscosidad en un molde que contiene una estructura fibrosa;

mantener dicha mezcla de resina de baja viscosidad dentro de dicho molde a una temperatura de permanencia, que es inferior a dicha temperatura de disolución, durante un tiempo de permanencia suficiente para infiltrar dicha estructura fibrosa con dicha mezcla de resina de baja viscosidad; y

curar dicha mezcla de resina de baja viscosidad a una temperatura de curado.

2. Un proceso de moldeo de materiales compuestos líquidos de acuerdo con la reivindicación 1, en el que dicha 25 resina termoestable es una resina epoxídica y dicho endurecedor particulado es un endurecedor amínico.

3. Un proceso de moldeo de materiales compuestos líquidos de acuerdo con la reivindicación 1, en el que la viscosidad de dicha mezcla de resina de baja viscosidad es de entre aproximadamente 100 mPas y 600 mPas.

4. Un proceso de moldeo de materiales compuestos líquidos de acuerdo con la reivindicación 3, en el que la viscosidad de dicha mezcla de resina de baja viscosidad es de aproximadamente 150 mPas.

5. Un proceso de moldeo de materiales compuestos líquidos de acuerdo con la reivindicación 1, en el que dicha

temperatura del recipiente es de entre aproximadamente 65°C y 95°C. 35

6. Un proceso de moldeo de materiales compuestos líquidos de acuerdo con la reivindicación 1, en el que dicha temperatura de disolución es de entre aproximadamente 140°C y 170°C.

7. Un proceso de moldeo de materiales compuestos líquidos de acuerdo con la reivindicación 2, en el que dicha temperatura de permanencia es al menos 10°C inferior a dicha temperatura de disolución.

8. Un proceso de moldeo de materiales compuestos líquidos de acuerdo con la reivindicación 1, en el que dicha temperatura de permanencia es de entre aproximadamente 100°C y 130°C.

9. Un proceso de moldeo de materiales compuestos líquidos de acuerdo con la reivindicación 8, en el que dicho tiempo de permanencia es de al menos 80 minutos, preferentemente dicho tiempo de permanencia es de al menos 100 minutos.

10. Un proceso de moldeo de materiales compuestos líquidos de acuerdo con la reivindicación 1, en el que dicha temperatura de curado es de entre aproximadamente 170°C y 210°C.

11. Un proceso para prolongar el tiempo que tarda una mezcla de resina en alcanzar una viscosidad de 1.000 mPas en un molde, en el que dicha mezcla de resina contiene una resina termoestable en la que se halla disperso un endurecedor particulado, en que dicho método comprende las etapas siguientes:

calentar dicha mezcla de resina a una temperatura de disolución durante un tiempo suficiente para disolver dicho endurecedor particulado para formar una mezcla de resina tratada térmicamente;

enfriar dicha mezcla de resina tratada térmicamente para formar una mezcla de resina de baja viscosidad antes de la introducción de dicha mezcla de resina de baja viscosidad en dicho molde; e introducir dicha mezcla de resina de baja viscosidad en dicho molde, en que la temperatura dentro de dicho molde es inferior a dicha temperatura de disolución.

12. Un método de acuerdo con la reivindicación 11, en el que la viscosidad de dicha mezcla de resina de baja viscosidad antes de su introducción en dicho molde de transferencia de resina es de entre aproximadamente 100 mPas y 600 mPas.

13. Un método de acuerdo con la reivindicación 11, en el que dicha temperatura de disolución es de entre aproximadamente 140°C y 170°C. 5

14. Un método de acuerdo con la reivindicación 11, en que la temperatura dentro de dicho molde es al menos 10°C inferior a dicha temperatura de disolución.

15. Un método de acuerdo con la reivindicación 14, en el que el tiempo que tarda dicha mezcla de resina de baja 10 viscosidad en alcanzar una viscosidad de 1.000 mPas es de al menos 80 minutos.

16. Un método de acuerdo con la reivindicación 14, en el que la temperatura dentro de dicho molde se eleva hasta la temperatura de curado de dicha mezcla de resina después de introducir dicha mezcla de resina de baja viscosidad en dicho molde de transferencia de resina.

Patentes similares o relacionadas:

Membranas para cromatografía formadas por reacciones de polimerización clic de tiol-eno o tiol-ino, del 10 de Junio de 2020, de Merck Millipore Ltd: Un material compuesto, que comprende: un miembro de soporte, que comprende una pluralidad de poros que se extienden a través del miembro de […]

Elemento polimérico flexible como agente endurecedor en preimpregnados, del 13 de Mayo de 2020, de CYTEC TECHNOLOGY CORP.: Una composición curable que comprende un elemento polimérico flexible y un componente de matriz de resina en donde el elemento polimérico […]

Vida útil mejorada de mezclas de polioles que contienen olefinas halogenadas mediante encapsulación de componentes activos, del 8 de Abril de 2020, de ARKEMA INC.: Una premezcla de espuma que exhibe una vida útil/estabilidad prolongada que comprende un componente formador de espuma seleccionado entre […]

Método para fabricar material compuesto, del 4 de Marzo de 2020, de Oy Lunawood Ltd: Un método para fabricar material compuesto, comprendiendo el método moler el material de madera hasta un tamaño de partícula de 0,8 mm o inferior, mezclar el material […]

Electrolito polimérico de alta estabilidad, y su uso en los sistemas electroquímicos, del 8 de Enero de 2020, de HYDRO-QUEBEC: Electrolito polimérico para un generador electroquímico que presenta una estabilidad al ciclado superior a 4 Voltios, determinándose la estabilidad al ciclado […]

Inserción de catalizador dentro de fibras secas antes de la impregnación con la resina, del 1 de Enero de 2020, de THE BOEING COMPANY: Un método para obtener una preforma para una parte compuesta, en el que el método comprende los pasos de: obtención de un lote de fibras secas; […]

Composición que comprende nanopartículas de polímero para el control de tasas de reacción y procedimiento de fabricación, del 4 de Septiembre de 2019, de THE BOEING COMPANY: Una composición que comprende: una resina termoendurecible; caracterizada porque la composición comprende además: una pluralidad […]

Sistema de reticulación a alta velocidad, del 4 de Septiembre de 2019, de ARKEMA FRANCE: Composición que comprende al menos: -un copolímero de etileno y un monómero etilénico que porta una función polar, comprendiendo este monómero […]