Procedimiento de procesamiento por láser y chip.

Un procedimiento de procesamiento por láser de irradiar con luz láser un objeto plano (11) a procesar,

en el que elobjeto plano comprende una cara delantera (11a) y una superficie trasera (21) opuesta a la cara delantera, a la vezque se ubica un punto de convergencia dentro del objeto, a fin de formar una región modificada para que sea unpunto de inicio de corte dentro del objeto a lo largo de una línea de corte en el objeto, comprendiendo elprocedimiento las etapas de:

formar una primera y segunda regiones modificadas (M1, M2), dispuestas en una fila en una dirección del grosor delobjeto, a lo largo de la línea de corte, y a continuación

formar una tercera región modificada (M3), situada entre la primera y segunda regiones modificadas, a lo largo de lalínea de corte.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07012952.

Solicitante: HAMAMATSU PHOTONICS K.K..

Nacionalidad solicitante: Japón.

Dirección: 1126-1, Ichino-cho Higashi-ku Hamamatsu-shi Shizuoka 435-8558 JAPON.

Inventor/es: SAKAMOTO, TAKESHI, SUGIURA,Ryuji.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K26/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › Trabajo por rayos láser, p. ej. soldadura, corte o taladrado.

- B23K26/40 B23K […] › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › tomando en consideración las propiedades del material involucrado.

- C03B33/023 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 33/00 Seccionamiento del vidrio enfriado (seccionamiento de las fibras de vidrio C03B 37/16). › estando la hoja en posición horizontal.

PDF original: ES-2428826_T3.pdf

Fragmento de la descripción:

Procedimiento de procesamiento por láser y chip

La presente invención se refiere a un procedimiento de procesamiento por láser para cortar un objeto plano a procesar a lo largo de una línea de corte, y un chip.

ANTECEDENTES RELACIONADOS

Es conocido como procedimiento convencional de procesamiento por láser uno que irradia un objeto plano a procesar con luz láser a la vez que se ubica un punto de convergencia dentro del objeto, formando de ese modo una pluralidad de filas de regiones modificadas para convertirlas en un punto de inicio de corte dentro del objeto a lo largo de una línea de corte en el objeto (véase, por ejemplo, la Solicitud de Patente Japonesa Expuesta al Público No. 2004-343008 y el documento EP-A-338371) .

RESUMEN DE LA INVENCIÓN

Sin embargo, los procedimientos de procesamiento por láser tales como el mencionado anteriormente pueden fallar en lo referente a cortar con precisión el objeto dependiendo del grosor, característica de la escisión, y similares del objeto, por ejemplo.

Por lo tanto, es un objeto de la presente invención proporcionar un procedimiento de procesamiento por láser que puede cortar de forma muy precisa un objeto a procesar a lo largo de una línea de corte, y un chip obtenido mediante el uso de dicho procedimiento de procesamiento por láser.

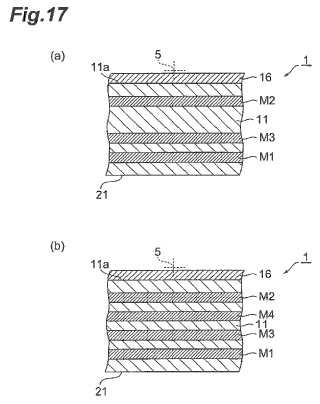

Para lograr el objeto mencionado anteriormente, en un aspecto, la presente invención proporciona un procedimiento de procesamiento por láser de irradiar con luz láser un objeto plano a procesar a la vez que se ubica un punto de convergencia dentro del objeto, a fin de formar una región modificada para que sea un punto inicial de corte dentro del objeto a lo largo de una línea de corte en el objeto; comprendiendo el procedimiento las etapas de formar una primera y segunda regiones modificadas, dispuestas en una fila en la dirección del grosor del objeto, a lo largo de la línea de corte; y luego formar una tercera región modificada, situada entre la primera y segunda regiones modificadas, a lo largo de la línea de corte.

Aquí, se prefiere en la etapa de formar la primera y segunda regiones modificadas si la primera región modificada se forma a lo largo de la línea de corte, y la segunda región modificada situada entre la primera región modificada y una superficie de entrada de la luz láser donde la luz láser incide en el objeto se forma a lo largo de la línea de corte después de la formación de la primera región modificada. De este modo, formando la primera región modificada dentro del objeto a procesar, la segunda región modificada situada entre la primera región modificada y la superficie de entrada de la luz láser, y la tercera región modificada situada entre la primera y segunda regiones modificadas a lo largo de la línea de corte se puede impedir que la parte final de una sección de corte en el lado de la superficie de entrada de la luz láser se desvíe mucho respecto a la línea de corte en el momento de cortar el objeto, en comparación con el caso en que las regiones modificadas primera, tercera, y segunda se forman en este orden dentro del objeto (es decir, en el caso en que las regiones modificadas se forman secuencialmente desde el lado opuesto a la superficie de entrada de la luz láser hacia el lado de la superficie de entrada de la luz láser) . Esto se debe a que, cuando se forman las regiones modificadas primera, tercera, y segunda en este orden dentro de un objeto a procesar que tiene un plano de escisión en una dirección paralela a la dirección de su grosor e inclinado con respecto a un plano que incluye una línea de corte, por ejemplo, puede extenderse una fractura desde la tercera región modificada existente a lo largo del plano de corte en el momento de la formación de la segunda región modificada, de manera que se desvíe mucho de la línea de corte, llegando con ello a la superficie de entrada de la luz láser.

Preferiblemente, el procedimiento comprende además la etapa de formar una cuarta región modificada situada entre las regiones modificadas segunda y tercera a lo largo de la línea de corte después de formar la tercera región modificada.

Esto puede evitar que la sección de corte resulte irregular en el momento de cortar el objeto, en comparación con el caso en que se forman las regiones modificadas primera, segunda, cuarta, y tercera en este orden dentro del objeto. Esto se debe a que, cuando se forman las regiones modificadas primera, segunda, cuarta, y tercera en este orden dentro del objeto, la cuarta región modificada existente entre la tercera región modificada y la superficie de entrada de la luz láser provoca la dispersión, absorción, y similar de la luz láser en el momento de la formación de la tercera región modificada, de modo que la tercera región modificada no se forma bien, con lo que pueden no formarse fisuras en sí, una fractura que se extiende desde la tercera región modificada y una fractura que se extiende desde una región modificada adyacente a la tercera región modificada pueden no conectarse entre sí, etc.

Hay un caso en que el objeto comprende un sustrato semiconductor, mientras que la región modificada incluye una región procesada por fusión.

Preferiblemente, el procedimiento comprende además la etapa de cortar el objeto a lo largo de la línea de corte desde la región modificada que actúa como punto de inicio de corte. Esto puede cortar con precisión el objeto a lo largo de la línea de corte.

Preferiblemente, en la etapa de formar la tercera región modificada, se genera una fractura que puentea al menos la primera y segunda regiones modificadas. En este caso, la formación de la primera y segunda regiones modificadas dispuestas en una fila en la dirección del grosor del objeto genera un estrés de tensión hacia ambos lados de la línea de corte entre la primera y segunda regiones modificadas en el objeto. Por lo tanto, cuando se forma la tercera región modificada situada entre la primera y segunda regiones modificadas, se puede generar una fractura que puentea al menos la primera y segunda regiones modificadas desde la tercera región modificada que actúa como desencadenante. Por lo tanto, si la región modificada se forma cerca de una superficie del objeto mientras la segunda región modificada se forma cerca de la otra superficie del objeto, por ejemplo, pueden formarse fracturas sobre sustancialmente toda la parte que se extiende a lo largo de la línea de corte en el objeto sin aumentar el número de filas de regiones modificadas a formar por línea de corte incluso cuando el objeto tiene un grosor relativamente grande. Al igual que en lo anterior, incluso cuando el objeto plano a procesar tiene un grosor relativamente grande, este procedimiento de procesamiento por láser puede acortar el tiempo requerido para la formación de regiones modificadas en el objeto, y permite un corte de alta precisión del objeto a lo largo de la línea de corte.

Cada región modificada se forma mediante la generación de una absorción multifotónica u otros tipos de absorción dentro del objeto al irradiar el objeto con luz láser a la vez que se ubica un punto de convergencia dentro del objeto.

En el procedimiento de procesamiento por láser de acuerdo con la presente invención, la tercera región modificada se puede formar a lo largo de sustancialmente toda la línea de corte o una parte final de la misma. Puesto que se genera una tensión de tensión hacia ambos lados de la línea de corte en la parte que hay entre la primera y segunda regiones modificadas en el objeto según se mencionó anteriormente, una fractura puede avanzar sobre sustancialmente toda la parte que hay entre la primera y segunda regiones modificadas si se forma sólo un pequeña parte de la tercera región modificada situada entre la primera y segunda regiones modificadas. Por lo tanto, la formación de la tercera región modificada a lo largo de sustancialmente toda la línea de corte puede impedir que las fracturas dejen de avanzar por algunos motivos y formar fracturas de forma fiable sobre sustancialmente toda la parte que hay entre la primera y segunda regiones modificadas. La formación de la tercera región modificada a lo largo de una parte final de la línea de corte, por otro lado, puede formar fracturas sobre sustancialmente toda la parte que hay entre la primera y segunda regiones modificadas mientras se acorta aún más el tiempo necesario para la formación de las regiones modificadas en el objeto.

Preferiblemente, en el procedimiento de procesamiento por láser de acuerdo con la presente invención, la tercera región modificada se forma para que esté sesgada hacia una de las regiones modificadas primera y segunda más cercana a la superficie de entrada del láser donde la luz láser incide... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de procesamiento por láser de irradiar con luz láser un objeto plano (11) a procesar, en el que el objeto plano comprende una cara delantera (11a) y una superficie trasera (21) opuesta a la cara delantera, a la vez que se ubica un punto de convergencia dentro del objeto, a fin de formar una región modificada para que sea un punto de inicio de corte dentro del objeto a lo largo de una línea de corte en el objeto, comprendiendo el procedimiento las etapas de:

formar una primera y segunda regiones modificadas (M1, M2) , dispuestas en una fila en una dirección del grosor del objeto, a lo largo de la línea de corte, y a continuación formar una tercera región modificada (M3) , situada entre la primera y segunda regiones modificadas, a lo largo de la línea de corte.

2. Un procedimiento de procesamiento por láser de acuerdo con la reivindicación 1, en el que, en la etapa de formar la primera y segunda regiones modificadas,

la primera región modificada se forma a lo largo de la línea de corte donde incide la luz láser desde la cara delantera, y

la segunda región modificada situada entre la primera región modificada y la cara delantera donde incide la luz láser desde la cara delantera a lo largo de la línea de corte después de formar la primera región modificada.

3. Un procedimiento de procesamiento por láser de acuerdo con la reivindicación 2, en el que, en la etapa de formar la primera y segunda regiones modificadas,

la primera región modificada (131) se forma a lo largo de la línea de corte donde incide la luz láser desde la superficie delantera, y

la segunda región modificada (132) situada entre la primera región modificada y la superficie trasera donde incide la luz láser desde la superficie delantera a lo largo de la línea de corte después de formar la primera región modificada.

4. Un procedimiento de procesamiento por láser de acuerdo con la reivindicación 2 ó 3, que además comprende la etapa de formar una cuarta región modificada situada entre la segunda y tercera regiones modificadas a lo largo de la línea de corte después de formar la tercera región modificada.

5. Un procedimiento de procesamiento por láser de acuerdo con una de las reivindicaciones 2 a 4, en el que el objeto comprende un sustrato semiconductor, y en el que la región modificada incluye una región procesada por fusión.

6. Un procedimiento de procesamiento por láser de acuerdo con una de las reivindicaciones 2 a 5, que comprende además la etapa de cortar el objeto a lo largo de la línea de corte desde la región modificada que actúa como punto de inicio de corte.

7. Un procedimiento de procesamiento por láser de acuerdo con la reivindicación 1, en el que, en la etapa de formar la tercera región modificada, se genera una fractura que puentea al menos la primera y segunda regiones modificadas.

8. Un procedimiento de procesamiento por láser de acuerdo con la reivindicación 7, en el que la tercera región modificada se forma a lo largo de sustancialmente toda la línea de corte.

9. Un procedimiento de procesamiento por láser de acuerdo con la reivindicación 7, en el que la tercera región modificada se forma a lo largo de una parte extrema de la línea de corte.

10. Un procedimiento de procesamiento por láser de acuerdo con la reivindicación 7, en el que la tercera región modificada se forma para que esté sesgada hacia una de las regiones modificadas primera y segunda más cercana a una superficie de entrada del láser donde la luz láser incide en el objeto.

11. Un procedimiento de procesamiento por láser de acuerdo con la reivindicación 7, en el que el objeto comprende un sustrato semiconductor, y en el que la región modificada incluye una región procesada por fusión.

12. Un chip que tiene una cara lateral sustancialmente paralela a una dirección del grosor;

en el que la cara lateral está formada con:

una primera y segunda regiones modificadas dispuestas en una fila en la dirección del grosor;

caracterizado porque la cara lateral está formada además con: una tercera región modificada, situada entre la primera y segunda regiones modificadas, que tiene una longitud en la dirección del grosor menor que la de la primera y segunda regiones modificadas; y

una pluralidad de líneas de Wallner que puentean sucesivamente al menos la primera y segunda regiones modificadas y se extienden oblicuamente con respecto a la misma dirección del grosor.

Patentes similares o relacionadas:

Equipo para el procesamiento de láminas de vidrio, del 20 de Mayo de 2020, de 2M S.R.L: Equipo para procesar una lámina de vidrio (L), que comprende un dispositivo de bordeado y un banco de trabajo , adaptados para moverse mutuamente […]

Proceso para fabricar hojas de vidrio de forma compleja, del 11 de Septiembre de 2019, de SAINT-GOBAIN GLASS FRANCE: Proceso para fabricar una pluralidad de acristalamientos de forma compleja a partir de una hoja rectangular de vidrio flotante de dimensiones grandes, […]

Procedimiento para el mecanizado de la superficie de objetos, del 19 de Abril de 2017, de LISEC Austria GmbH: Procedimiento para el decapado de paneles de vidrio , en el que se usa una herramienta de lijado con un cuerpo de lijado , cuya superficie activa […]

Dispositivo y procedimiento para la separación de una cinta de vidrio continua, del 1 de Junio de 2016, de GRENZEBACH MASCHINENBAU GMBH: Dispositivo para la separación de una zona marcada de una cinta de vidrio producida de forma continua en una cinta rodante , con un elemento […]

Método de corte de un sustrato con una formación a lo largo de una línea de puntos modificados por superposición en el interior del sustrato, del 17 de Febrero de 2015, de HAMAMATSU PHOTONICS K.K.: Un método de corte de un sustrato de material semiconductor, un sustrato de material piezoeléctrico o un sustrato de vidrio , que comprende las etapas de: irradiar […]

Procedimiento de corte de un sustrato con localización de región modificada con láser cerca de una de las superficies del sustrato, del 14 de Enero de 2015, de HAMAMATSU PHOTONICS K.K.: Un procedimiento de corte de un sustrato de material semiconductor, un sustrato de material piezoeléctrico o un sustrato de vidrio , que comprende las etapas de: irradiar […]

Un método de corte de un objeto a lo largo de dos direcciones diferentes usando adicionalmente una hoja elástica para dividir el objeto, del 31 de Diciembre de 2014, de HAMAMATSU PHOTONICS K.K.: Un método de procesamiento del objeto hecho de un material transmisor de luz cuya superficie reposa en un plano X-Y, y está formado con […]

Procedimiento de procesamiento de un objeto con formación de tres regiones modificadas como punto de partida para cortar el objeto, del 26 de Noviembre de 2014, de HAMAMATSU PHOTONICS K.K.: Un procedimiento de procesamiento láser de un objeto que va a cortarse, comprendiendo el procedimiento: irradiar el objeto con una luz láser (L) con un punto de […]