Procedimiento y útil para la fabricación de componentes tubulares para fuselajes aeronáuticos.

Componente de forma tubular (19) para un fuselaje aeronáutico realizado en materiales compuestos que comprende un revestimiento exterior (1 ) sin juntas de forma cilindrica o tronco-cónica,

una pluralidad de elementos rigidizadores (2) dispuestos longitudinalmente en el interior de dicho revestimiento exterior (1) y una pluralidad de elementos de amarre (3) de otros elementos a incorporar ulteriormente dispuestos transversalmente entre dichos elementos rigidizadores (2). La invención también comprende un útil (18)que comprende un cuerpo soporte (12) y una pluralidad de paneles(9) desplazables entre una posición extendida (10) y una posiciónretraída (10'') en ambos sentidos y un procedimiento para fabricar dicho componente (19) en cuya etapa fina! el componente tubular(19) una vez conformado y curado se separa del útil (18) mediante un movimiento longitudinal tras el desplazamiento de aquellos elementos del útil (18) que Io impiden y en particular ios panelesdesplazables (9).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/ES2006/070131.

Solicitante: AIRBUS OPERATIONS, S.L.

Nacionalidad solicitante: España.

Inventor/es: GALIANA BLANCO,JORGE JUAN, AREVALO RODRIGUEZ,ELENA, MARTÍNEZ CEREZO,ALBERTO RAMÓN, JORDÁN CARNICERO,FRANCISCO JAVIER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/34 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › conformación o impregnación por compresión.

- B64C1/00 B […] › B64 AERONAVES; AVIACION; ASTRONAUTICA. › B64C AEROPLANOS; HELICOPTEROS (vehículos de colchón de aire B60V). › Fuselajes; Características estructurales comunes a fuselajes, alas, superficies estabilizadoras o similares (características aerodinámicas comunes a fuselajes, alas, superficies estabilizadoras o similares B64C 23/00; instalaciones de la cabina de vuelo B64D).

PDF original: ES-2430554_T3.pdf

Fragmento de la descripción:

Procedimiento y útil para la fabricación de componentes tubulares para fuselajes aeronáuticos

CAMPO DE LA INVENCIÓN

La presente invención se refiere a un procedimiento y a un útil para la fabricación de componentes tubulares de tipo cilíndrico ó tronco-cónico de fuselajes aeronáuticos en materiales compuestos formados por un revestimiento exterior sin juntas, elementos rigidizadores longitudinales o larguerillos y cuadernas transversales.

ANTECEDENTES DE LA INVENCIÓN

En la industria aeronáutica el peso es un aspecto primordial, motivo por el cual las estructuras optimizadas fabricadas con materiales compuestos prevalecen sobre las metálicas.

La integración de piezas menores en un conjunto mayor empleando un menor número de operaciones y la simplificación del proceso de montaje de las siguientes piezas supone por lo general una gran reducción del número de piezas, del peso de la estructura, y de los tiempos y costes necesarios para la fabricación.

Las máquinas de encintado automático de fibra de carbono representan un gran avance respecto a la operación manual y permiten encintar de manera precisa grandes superficies como las aeronáuticas.

En todo caso, la fabricación de secciones completas de fuselajes de avión en materiales compuestos es problemática dadas sus dimensiones y por ello ha merecido la atención de la técnica, que ha hecho varias propuestas al respecto.

Una de ellas, descrita en la patente US 6, 613, 258 B1 (WO 99/04952) , consiste en la fabricación de secciones completas de fuselajes con rigidizadores longitudinales y cuadernas transversales (y otros componentes) sin utilizar autoclave para poder fabricar secciones de dimensiones mayores de las que podrían fabricarse utilizando autoclaves de dimensiones convencionales. Esta propuesta implica, por un lado, la utilización de técnicas de curado fuera de autoclave y, por otro, un utillaje complicado, que dificultan su aplicación.

Otra propuesta descrita en la solicitud de patente WO 2006/001860 A2 consiste en la fabricación en una primera fase de secciones de fuselajes integrando los rigidizadores longitudinales y curando el material compuesto en autoclave, e incorporando las cuadernas transversales en una segunda fase. Este procedimiento requiere mucho utillaje y tiene una larga duración.

SUMARIO DE LA INVENCIÓN

Un objeto de la presente invención es proporcionar un componente tubular para un fuselaje aeronáutico que facilite la incorporación posterior de las cuadernas transversales, simplificando consiguientemente la fabricación del fuselaje.

Otro objeto de la presente invención es proporcionar un procedimiento eficaz para la fabricación del componente mencionado.

Otro objeto de la presente invención es proporcionar un útil para llevar a cabo el procedimiento mencionado que no necesite desmontarse en cada ciclo de ejecución para poder retirar el componente tubular.

Esos y otros objetos de la presente invención se consiguen mediante un componente de forma tubular para un fuselaje aeronáutico realizado en materiales compuestos que comprende un revestimiento exterior sin juntas de forma cilíndrica o tronco-cónica, una pluralidad de elementos rigidizadores o larguerillos dispuestos longitudinalmente en el interior de dicho revestimiento exterior y una pluralidad de elementos de amarre de otros elementos a incorporar ulteriormente, dispuestos transversalmente entre dichos elementos rigidizadores o larguerillos.

Este componente se fabrica mediante un procedimiento como el que se describe en la reivindicación 1.

A su vez, la invención proporciona un útil para la puesta en práctica de dicho procedimiento que comprende un cuerpo soporte y una pluralidad de paneles desplazables entre una posición extendida y una posición retraída en ambos sentidos, que están configurados según se describe en la reivindicación 3.

Otras características y ventajas de la presente invención se desprenderán de la descripción detallada que sigue de realizaciones ilustrativas de su objeto en relación con las figuras que se acompañan.

DESCRIPCIÓN DE LAS FIGURAS

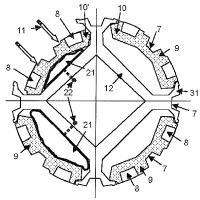

La Figura 1 muestra una vista esquemática de una sección transversal de un componente tubular según la presente invención formado por un revestimiento, rigidizadores longitudinales o larguerillos y amarres transversales de cuadernas.

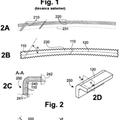

La Figura 2 muestra vistas laterales esquemáticas de componentes tubulares de tipo cilíndrico ó tronco-cónico ilustrando las direcciones longitudinales y transversales que se mencionan en la descripción de la presente invención.

La Figura 3 muestra una vista en perspectiva de un sector de un componente tubular según la presente invención formado por un revestimiento, rigidizadores longitudinales o larguerillos y amarres transversales de cuadernas.

La Figura 4 muestra una vista en perspectiva de un sector de un panel del útil objeto de la presente invención en la que se pueden observar los cajeados en los que se introducen los rigidizadores longitudinales y los amarres transversales de cuadernas.

La Figura 5 muestra una vista esquemática del útil objeto de la presente invención donde se aprecian el cuerpo soporte y los paneles integrantes del mismo, tres de ellos en posición extendida y uno en posición retraída.

La Figura 6 ilustra la colocación de los rigidizadores longitudinales o larguerillos, los amarres transversales de cuadernas y los machos auxiliares en los correspondientes cajeados del útil objeto de la presente invención.

La Figura 7 ilustra un supuesto de incompatibilidad entre la forma del rigidizador longitudinal o larguerillo y la configuración de un panel del útil, ya que una parte del rigidizador o larguerillo intersecta la dirección de retracción del panel e impide este movimiento.

La Figura 8 muestra el proceso de encintado del revestimiento sobre el útil objeto de la presente invención.

La Figura 9 muestra una vista esquemática del útil objeto de la presente invención sobre el cual se sitúan el componente tubular y la membrana exterior de curado de materiales compuestos.

La Figura 10 muestra una vista esquemática de los paneles del útil objeto de la presente invención retraídos en una magnitud mayor que la altura de los rigidizadores longitudinales y los amarres transversales de cuadernas.

La Figura 11 muestra vistas esquemáticas del proceso de extracción de componentes tubulares de tipo cilíndrico ó tronco-cónico del útil.

La Figura 12 muestra una vista esquemática del útil objeto de la presente invención sobre el cual se muestra una posible configuración de las zonas del cuerpo soporte en contacto con el componente tubular, su dirección de desmontaje y las regiones del útil que son ocupadas por los paneles retraíbles.

La Figura 13 muestra dos vistas de una sección esquemática del útil objeto de la presente invención ilustrativas de una posible configuración constructiva del mismo. En la primera vista se muestra el útil con los paneles en posición extendida ilustrando la interfase donde se realiza la retención de resina y la zona donde se realiza la estanqueidad al vacío. En la segunda vista se muestra el útil con los paneles en posición retraída ilustrando el modo en el que se lleva a cabo la extracción del componente tubular evitando el obstáculo que representan los amarres transversales de cuadernas.

DESCRIPCION DETALLADA DE LA INVENCION

Describiremos seguidamente una realización de la invención en relación a un componente de forma tubular 19 de tipo cilíndrico o troncocónico en material compuesto formado por un revestimiento 1, una pluralidad de elementos rigidizadores 2 en forma de omega dispuestos longitudinalmente y una pluralidad de elementos de amarre 3, con forma de perfiles en I, dispuestos transversalmente.

A los efectos de la presente invención, el término elemento rigidizador o larguerillo comprende cualquier elemento integrado con el revestimiento 1 con función rigidizadora y dispuesto en la dirección indicada por la flecha 4 de la Figura 2, es decir en una dirección paralela al eje del componente tubular 19.

A los efectos de la presente invención, el término elemento de amarre 3 comprende cualquier elemento integrado con el revestimiento con función de soporte de un elemento estructural tal como una cuaderna a incorporar posteriormente y dispuesto, normalmente, en una dirección paralela a la dirección indicada por la flecha 5 de la Figura 2, aunque, como bien comprenderá el experto en la materia, no necesariamente tendrían estar dispuestos en una dirección estrictamente perpendicular a la de los elementos rigidizadores o larguerillos... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de un componente de forma tubular (19) para fuselajes aeronáuticos en materiales compuestos que comprende un revestimiento exterior (1) sin juntas de forma cilíndrica o tronco-cónica, una pluralidad de elementos rigidizadores o larguerillos (2) dispuestos longitudinalmente dentro de dicho revestimiento exterior (1) y una pluralidad de elementos de amarre (3) de otros elementos a incorporar ulteriormente al componente tubular (19) , dispuestos transversalmente entre dichos elementos rigidizadores o larguerillos (2) , que comprende las siguientes etapas:

a) Proporcionar un útil (18) con una superficie exterior de forma similar a la superficie interior del componente tubular (19) incluyendo cajeados (7, 8) para albergar los elementos rigidizadores o larguerillos (2) y los elementos de amarre (3) , respectivamente;

b) Proporcionar los elementos rigidizadores o larguerillos (2) y los elementos de amarre (3) y colocarlos en dichos cajeados (7, 8) ;

c) Laminar el revestimiento exterior (1) sobre el útil (18) ;

d) Aplicar un ciclo de curado en autoclave al conjunto del útil (18) y el componente tubular (19) provisto de una membrana de curado (20) ;

e) Extraer el componente tubular (19) mediante un movimiento longitudinal tras el desplazamiento de aquellos elementos del útil (18) que lo impiden;

en el que el desplazamiento de una parte de dichos elementos del útil (18) en el paso e) se lleva a cabo retrayéndolos en dirección radial (11) , sin desmontarlos del útil (18) , y el desplazamiento de la otra parte de dichos elementos del útil (18) se lleva a cabo en la dirección longitudinal (17) tras haberlos desmontado del útil (18) .

2. Procedimiento para la fabricación de un componente de forma tubular (19) para fuselajes aeronáuticos en materiales compuestos según la reivindicación 1, en el que el paso c) se lleva cabo con una máquina de “fiber placement” moviendo giratoriamente el útil (18) y utilizando medios de sujeción de los elementos rigidizadores o larguerillos (2) y los elementos de amarre (3) .

3. Útil (18) para la fabricación de componentes de forma tubular (19) para fuselajes aeronáuticos en materiales compuestos que comprenden un revestimiento exterior (1) sin juntas de forma cilíndrica o tronco-cónica, una pluralidad de elementos rigidizadores o larguerillos (2) dispuestos longitudinalmente en el interior de dicho revestimiento exterior (1) y una pluralidad de elementos de amarre (3) de otros elementos a incorporar ulteriormente a las piezas tubulares (19) , dispuestos transversalmente entre dichos elementos rigidizadores o larguerillos (2) , que comprende un cuerpo soporte (12) y una pluralidad de paneles (9) en forma de sector tubular, desplazables entre una posición extendida (10) y una posición retraída (10’) en ambos sentidos, que están configurados de manera que:

a) la forma de la superficie exterior del útil (18) con los paneles (9) en posición extendida (10) sea similar a la forma de la superficie interior de dichos componentes tubulares (19) incluyendo cajeados (7, 8) para albergar los elementos rigidizadores o larguerillos (2) y los elementos de amarre (3) , respectivamente;

b) los paneles (9) puedan desplazarse desde la posición extendida (10) hasta la posición retraída (10’) en dirección radial (11) sin interferir con ningún elemento del componente tubular (19) ;

caracterizado porque el cuerpo soporte (12) incluye tramos desmontables (25) en la parte de la superficie exterior del útil (18) no cubierta por los paneles (9) en posición extendida (10) .

4. Útil (18) para la fabricación de componentes de forma tubular (19) para fuselajes aeronáuticos en materiales compuestos según la reivindicación 3, en el que las juntas existentes en la superficie exterior del útil (18) entre los paneles (9) en posición extendida (10) y el cuerpo soporte (12) están configuradas de manera que puedan sellarse para retener la resina fluida del material compuesto durante el curado del componente de forma tubular (19) .

5. Útil (18) para la fabricación de componentes de forma tubular (19) para fuselajes aeronáuticos en materiales compuestos según cualquiera de las reivindicaciones 3-4, en el que los cajeados (8) para albergar los elementos de amarre (3) están situados en los paneles (9) .

6. Útil (18) para la fabricación de componentes de forma tubular (19) para fuselajes aeronáuticos en materiales compuestos según cualquiera de las reivindicaciones 3-5, en el que los cajeados (7) ubicados en los paneles (9) para albergar los elementos rigidizadores o larguerillos (2) están configurados con una cualquiera de las formas que permiten que dichos elementos rigidizadores o larguerillos (2) puedan ser completamente iluminados por un hipotético foco situado en el infinito en la dirección (24) de la bisectriz de los sectores ocupados por dichos paneles (9) .

7. Útil (18) para la fabricación de componentes de forma tubular (19) para fuselajes aeronáuticos en materiales compuestos según cualquiera de las reivindicaciones 3-6, que también comprende colchones neumáticos (21) para desplazar los paneles (9) entre la posición extendida (10) y la posición retraída (10’) .

8. Útil (18) para la fabricación de componentes de forma tubular (19) para fuselajes aeronáuticos en materiales compuestos según cualquiera de las reivindicaciones 3-7, que comprende cuatro paneles (9) .

Patentes similares o relacionadas:

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Material de compuesto reforzado con fibra, del 6 de Mayo de 2020, de KABUSHIKI KAISHA TOYOTA JIDOSHOKKI: Un material de compuesto reforzado con fibra construido al impregnar una capa de paquete de fibras laminada formada al laminar una pluralidad de capas […]

Procedimiento de realización de preformas tridimensionales mediante el conformado de preformas iniciales con velos, del 26 de Febrero de 2020, de Coriolis Group: Procedimiento de realización de una preforma tridimensional que comprende - la realización de una preforma inicial que comprende varias capas superpuestas, […]

Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, y cuaderna, del 1 de Enero de 2020, de AIRBUS OPERATIONS, S.L: Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, comprendiendo el procedimiento las etapas de: […]

Composición de resina epoxídica, material preimpregnado, material compuesto reforzado con fibra de carbono y métodos de fabricación para los mismos, del 11 de Diciembre de 2019, de TOHO TENAX CO., LTD: Composición de resina epoxídica, que comprende al menos: componente [A]; de 3 a 20 partes en masa de componente [B] con respecto a 100 partes en masa del componente […]

Un método para fabricar un cajón multilarguero de una sola pieza de material compuesto dentro de un molde cerrado, del 11 de Diciembre de 2019, de Leonardo S.p.A: Un método para fabricar un cajón multilarguero de una sola pieza hecho de material compuesto para aviones, que comprende dos paneles que están unidos por […]

Procedimiento de conformado por estampado de un material compuesto termoplástico con refuerzo de fibras continuo, del 30 de Octubre de 2019, de DAHER AEROSPACE: Procedimiento para la realización de una pieza en forma de extrusión constituida por un material compuesto con refuerzo de fibras continuo, […]

Procedimiento de conformado por estampado de un material compuesto termoplástico con refuerzo de fibras continuo, del 30 de Octubre de 2019, de DAHER AEROSPACE: Procedimiento para la realización de una pieza en forma de extrusión constituida por un material compuesto con refuerzo de fibras continuo, […]

Proceso de moldeo por compresión de un material compuesto con escamas cuasiisotrópicas, del 4 de Septiembre de 2019, de THE BOEING COMPANY: Un método para formar una pieza moldeada que tiene propiedades cuasiisotrópicas, comprendiendo el método: consolidar una primera capa formada […]