Preparación de filamentos de poliamida de muy alto peso molecular.

Un procedimiento de preparación de una pluralidad de filamentos hilados en estado fundido que tienen un denierde desde 2 hasta 100,

una viscosidad relativa (RV) en ácido fórmico superior a 190, y características de tenacidad yretención de tenacidad que hace a dichos filamentos especialmente adecuados para su uso en fieltros para máqui-nas para fabricación de papel, comprendiendo dicho procedimiento:

A) suministro de copos de poliamida polimerizados en fase sólida que tienen una viscosidad relativa (RV)en ácido fórmico de desde 90 hasta 120 y un contenido en humedad menor del 0,04% en peso dentro deuna extrusora de material fundido no aireada a una temperatura de 120ºC hasta 200ºC;

B) fusión de los copos en la extrusora de material fundido al tiempo que se introduce en un extremo de suministro de copo de dicha extrusora un estabilizador antioxidante fenólico líquido que no ha sido premezcladocon material de poliamida;

C) extrusión del polímero fundido resultante procedente de la fusión de dichos copos a partir de un extremode salida de dicha extrusora de material fundido a una línea de transferencia, en la que la temperatura delpolímero fundido en la línea de transferencia dentro de los 2,4 metros del extremo de salida de la extrusorade material fundido es de 285ºC a 295ºC;

D) transporte del polímero fundido a lo largo de dicha línea de transferencia mediante una bomba impulsoray un distribuidor a al menos un dispositivo de hilado de al menos una máquina de hilar de manera tal que latemperatura en la línea de transferencia dentro de los 2,4 metros del al menos un dispositivo de hilado esde 295ºC a 300ºC, y de manera tal que la relación de la caída de presión (ΔP en kPa) entre dicha bombaimpulsora y dicho distribuidor con respecto de la carga (en kg/h) varía desde 17,25 hasta 24,15; y

E) hilado del polímero fundido a través de al menos un dispositivo de hilado para formar una pluralidad dedichos filamentos de poliamida hilados en estado fundido, en el que los copos de poliamida polimerizada enfase sólida que son suministrados a dicha extrusora comprenden un polímero de poliamida hilable fundidosintético y un catalizador de poliamidación dispersado dentro de los copos, y en el que dichos copos de po25liamida polimerizada en fase sólida han sido preparados mediante las etapas de:

i) suministro de copos de poliamida precursores con catalizador de poliamidación dispersado enellos y con una viscosidad relativa en ácido fórmico de 40 hasta 60 dentro de un recipiente de polimerizaciónen fase sólida;

ii) puesta en contacto de dichos copos precursores dentro de dicho recipiente con un gas inerte30 substancialmente libre de oxígeno;

iii) secado de al menos una porción de dicho gas con un sistema de secado regenerador de lechodesecante dual conectado en serie de manera tal que el gas que entra en dicho recipiente tiene unponto de rocío no superior a 10ºC;

iv) calentamiento del gas a una temperatura de 120ºC hasta 200ºC;

v) circulación del gas calentado, secado, filtrado, a través de los intersticios entre los copos en dichorecipiente durante 4 a 24 horas; y

vi) retirada del recipiente, y suministro a dicha extrusora de material fundido, de copos que tienenuna viscosidad relativa en ácido fórmico de desde 90 hasta 120, en el que la viscosidad relativa enácido fórmico es la relación de las viscosidades de solución y disolvente medidas en un viscosímtro capilar a 25ºC de acuerdo con ASTM D 0789, en el que el ácido fórmico que contiene 10% enpeso de agua y la solución es 84% en peso de polímero disuelto en el disolvente.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2008/079716.

Solicitante: INVISTA TECHNOLOGIES S.A.R.L..

Nacionalidad solicitante: Suiza.

Dirección: ZWEIGNIEDERLASSUNG ST. GALLEN PESTALOZZISTRASSE 2 9000 ST. GALLEN SUIZA.

Inventor/es: SCHWINN, GLENN, ALAN, WEST, GARY, RAYMOND.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D01D5/38 TEXTILES; PAPEL. › D01 FIBRAS O HILOS NATURALES O FABRICADOS POR EL HOMBRE; HILATURA. › D01D PROCEDIMIENTOS O APARATOS MECANICOS PARA LA FABRICACION DE FILAMENTOS, HILOS, FIBRAS, SEDAS O CINTAS ARTIFICIALES (procesado o trabajado de cables metálicos B21F; fibras o filamentos de vidreo, minerales o escorias reblandecidas C03B 37/00). › D01D 5/00 Formación de filamentos, hilos o similares. › Formación de filamentos, hilos o similares durante la polimerización.

- D01F6/60 D01 […] › D01F PARTE QUIMICA DE LA FABRICACION DE FILAMENTOS, HILOS, FIBRAS, SEDAS O CINTAS FABRICADAS POR EL HOMBRE; APARATOS ESPECIALMENTE ADAPTADOS A LA FABRICACION DE FILAMENTOS DE CARBONO. › D01F 6/00 Filamentos o similares, fabricados por el hombre, con un solo componente, formados de polímeros sintéticos; Su fabricación. › a partir de poliamidas (a partir de poliamino-ácidos o de polipéptidos D01F 6/68).

- D01F6/80 D01F 6/00 […] › a partir de copoliamidas.

- D01F6/90 D01F 6/00 […] › de poliamidas.

PDF original: ES-2410029_T3.pdf

Fragmento de la descripción:

Preparación de filamentos de poliamida de muy alto peso molecular.

Campo de la invención La presente invención se refiere a la preparación de filamentos de poliamida de muy alto peso molecular, por ejemplo, nilón. Por muy alto peso molecular se indican filamentos que muestran una viscosidad relativa (RV) muy alta, tal como se define en la presente invención. Dichos filamentos pueden usarse para preparar fibras de hebras de poliamida que son especialmente útiles para aplicaciones industriales, tal como fieltros para máquinas de papel.

Antecedentes de la invención Los filamentos de poliamida industriales se usan, entre otras cosas, en cordajes para refuerzos de neumáticos, airbags, redes, sogas, tejido para cintas transportadoras, fieltros, filtros, sedales para pesca, y carpas y ropa industrial. Cuando se usan como fibras de hebras para fieltros para máquinas para la fabricación de papel, las fibras deben de tener generalmente buena resistencia a los productos químicos y generalmente buena resistencia al desgaste (por ejemplo, resistencia a la abrasión, impacto y fatiga a la flexión) . Frecuentemente, dichos fieltros están expuestos a soluciones acuosas oxidantes las cuales pueden acortar seriamente la vida de servicio del fieltro.

Frecuentemente se agregan estabilizadores a las poliamidas con el fin de incrementar la resistencia química. Sin embargo, la cantidad de estabilizador que puede introducirse está limitada, debido al exceso de espumación que se produce durante la polimerización cuando se agregan estabilizadores a autoclaves o a polimerizadores continuos (CPs) .

Otra vía para mejorar la resistencia química y a la abrasión de las fibras usadas en fieltros para máquinas para la fabricación de papel es la formación de fibras a partir de filamentos hilados en estado fundido que tienen peso molecular relativamente alto, ya que se considera que dichos filamentos muestran alta viscosidad relativa (RV) . Sin embargo, en el pasado, cuando el suministro de poliamida para dichos filamentos era copos de poliamida, era frecuentemente difícil, sino imposible, obtener filamentos con la alta RV deseada, al mismo tiempo que se mantenía la calidad del polímero, por ejemplo, bajo grado de reticulación y/o ramificación.

Una vía para incrementar la RV de filamentos de poliamida es incrementar la cantidad de catalizador presente durante la polimerización en una autoclave, polimerizador continuo (CP) , o cualquier otra forma en el procedimiento. Sin embargo, esto puede causar problemas en el procedimiento y/o producto. Pueden producirse dificultades, por ejemplo, similares a las encontradas con estabilizadores, cuando se agregan catalizadores en cantidades adecuadas para incrementar el peso molecular del polímero. Además, altas cantidades de catalizadores en la autoclave pueden causar un severo taponamiento de la entrada de inyección y complicaciones en los tiempos de inyección durante los ciclos de autoclave. Unas altas cantidades de catalizadores inyectados dentro de los CPs implican unas demandas estrictas sobre las capacidades de los equipos debido a los altos niveles de carga de agua.

En la Patente de EE.UU. No. 5.236.652 de Kidder, se divulga un procedimiento para la obtención de fibras de poliamida para uso como hebras para fieltro para máquinas para la fabricación de papel. Este procedimiento comprende (i) mezclado en estado fundido de copos de poliamida con un concentrado de aditivo de poliamida obtenido a partir de un copo de poliamida y un aditivo seleccionado a partir del grupo entre el grupo de estabilizadores, catalizadores y mezclas de los mismos, y (ii) extrusión de la mezcla mezclada en estado fundido a partir de un dispositivo de hilado para formar las fibras de alta RV. De acuerdo con ello, el procedimiento Kidder requiere la preparación separada de un concentrado de aditivo de poliamida que se agrega a una extrusora usada en el mezclado en estado fundido de copo de poliamida.

Otra vía para incrementar la RV de filamentos de poliamida es a través de la polimerización en fase sólida (SPP) del polímero después de hilado en estado fundido. La Patente de EE.UU. No. 5.234.644 de Schutze y otros divulga un procedimiento de SPP de post-hilado para la obtención de fibras de poliamida de alta RV para uso en rollos en máquinas para papel. En este procedimiento, en contraste con los procedimientos de fabricación de fibras de hebras anteriores, el procedimiento de SPP de post-hilado requiere una etapa adicional después del hilado de las fibras con un equipo de transformación especial a fin de incrementar la RV de las fibras. Este equipo especial añade un coste significativo al productor y la etapa de post-hilado adicional agrega un tiempo adicional para la obtención de las fibras. Además, el control de la propiedad de uniformidad de la fibra es más difícil cuando se lleva a cabo la etapa de SPP post-hilado de un modo discontinuo.

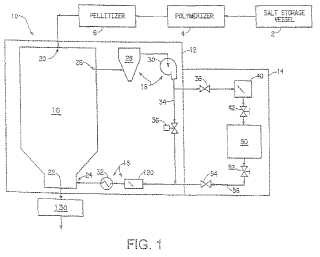

En la Patente de EE.UU. No. 6.235.390 de Schwinn and West se divulga igualmente un procedimiento y aparato para la preparación de filamentos de poliamida de muy alta RV. Dicho procedimiento usa un acondicionamiento de polimerización en fase sólida (SPP) de materiales de copos de poliamida seguida de un procedimiento de polimerización en fase fundida (MPP) para producir material adecuado para el hilado en filamentos. La fase de SPP de dicho procedimiento usa un tipo específico de operación de secado con desecante dual para acondicionar el copo de poliamida que contienen catalizador. Dicho material para copo acondicionado y secado se suministra a continuación a un dispositivo de MPP que usa una extrusora de material fundido y líneas de transferencia (las cuales opcionalmente se dirigen y atraviesan una bomba impulsora y un distribuidor) para transportar el material de poliamida fundida a un aparato de hilado en estado fundido. Los procedimientos y aparatos de la patente de Schwinn/West permiten la preparación de filamentos que tienen una RV de al menos aproximadamente 140. La preparación de filamentos que tienen valores de RV tan altos como de 169 se divulgan, de hecho, en la Patente de EE.UU. No. 6.235.390.

Los procedimientos de la técnica anterior para la obtención de fibras de poliamida de alto peso molecular a partir de polímeros de alto peso molecular presentan dificultades, y tienen limitaciones. Específicamente, el uso de resinas de alto peso molecular, es decir, aquellas con un peso molecular próximo al peso molecular de la fibra deseada, crea consecuencias asociadas con la extrusión y bombeo de estos polímeros debido a su alta viscosidad.

El transporte de polímeros de relativamente alta viscosidad a través de equipo diseñado para producir fibras ocasiona incremento de temperatura en el polímero debido a la fricción. La cantidad de incremento de temperatura está directamente relacionada con la viscosidad (la cual, a su vez, está relacionada con el peso molecular) del polímero. La temperatura se incrementa en cada etapa del procedimiento de preparación del filamento, por ejemplo, en la extrusora, en las líneas de transferencia, en las bombas de las líneas de transferencia, en los distribuidores de las tuberías, en las bombas de medición del hilado, y en los envases de hilado. Esto es cierto en los procedimientos de fibras de poliamida de peso molecular relativamente normal, convencionales (RV 50 a 70) , El efecto se magnifica en los procedimientos que implican poliamidas de alto peso molecular debido a las mucho más altas viscosidades del polímero implicadas. Los incrementos de temperatura del polímero encontrados en dichos procedimientos puede dar como resultado la degradación del polímero, disminuyendo realmente, de esta forma, el peso molecular del polímero en los filamentos resultantes.

Teniendo en cuenta todos los procedimientos precedentes de la técnica anterior para la preparación y realización de filamentos de poliamida de alta RV, y teniendo en cuanta además las consecuencias asociadas con la preparación de polímeros de poliamida de alta VR, sería ventajoso y deseable identificar procedimientos mejorados para producir de manera eficaz filamentos de poliamida, por ejemplo, nilón, que tengan valores de RV incluso superiores a los que han sido previamente reportados. Dichos filamentos de peso molecular especialmente alto serían aquellos que tuvieran propiedades de tenacidad y resistencia a la abrasión y química tales que pudieran usarse para preparar fibras de hebras de poliamida de características especialmente deseables para usos industriales, tales como, en la obtención de fieltros para máquinas para la fabricación de papel.

Sumario de la invención La invención está definida mediante las reivindicaciones adjuntas.

En sus aspectos del procedimiento, la presente invención... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de preparación de una pluralidad de filamentos hilados en estado fundido que tienen un denier de desde 2 hasta 100, una viscosidad relativa (RV) en ácido fórmico superior a 190, y características de tenacidad y retención de tenacidad que hace a dichos filamentos especialmente adecuados para su uso en fieltros para máqui

nas para fabricación de papel, comprendiendo dicho procedimiento:

A) suministro de copos de poliamida polimerizados en fase sólida que tienen una viscosidad relativa (RV) en ácido fórmico de desde 90 hasta 120 y un contenido en humedad menor del 0, 04% en peso dentro de una extrusora de material fundido no aireada a una temperatura de 120ºC hasta 200ºC;

B) fusión de los copos en la extrusora de material fundido al tiempo que se introduce en un extremo de su

ministro de copo de dicha extrusora un estabilizador antioxidante fenólico líquido que no ha sido premezclado con material de poliamida;

C) extrusión del polímero fundido resultante procedente de la fusión de dichos copos a partir de un extremo de salida de dicha extrusora de material fundido a una línea de transferencia, en la que la temperatura del polímero fundido en la línea de transferencia dentro de los 2, 4 metros del extremo de salida de la extrusora de material fundido es de 285ºC a 295ºC;

D) transporte del polímero fundido a lo largo de dicha línea de transferencia mediante una bomba impulsora y un distribuidor a al menos un dispositivo de hilado de al menos una máquina de hilar de manera tal que la temperatura en la línea de transferencia dentro de los 2, 4 metros del al menos un dispositivo de hilado es de 295ºC a 300ºC, y de manera tal que la relación de la caída de presión (ΔP en kPa) entre dicha bomba impulsora y dicho distribuidor con respecto de la carga (en kg/h) varía desde 17, 25 hasta 24, 15; y

E) hilado del polímero fundido a través de al menos un dispositivo de hilado para formar una pluralidad de dichos filamentos de poliamida hilados en estado fundido, en el que los copos de poliamida polimerizada en fase sólida que son suministrados a dicha extrusora comprenden un polímero de poliamida hilable fundido sintético y un catalizador de poliamidación dispersado dentro de los copos, y en el que dichos copos de po

liamida polimerizada en fase sólida han sido preparados mediante las etapas de:

i) suministro de copos de poliamida precursores con catalizador de poliamidación dispersado en ellos y con una viscosidad relativa en ácido fórmico de 40 hasta 60 dentro de un recipiente de polimerización en fase sólida;

ii) puesta en contacto de dichos copos precursores dentro de dicho recipiente con un gas inerte 30 substancialmente libre de oxígeno;

iii) secado de al menos una porción de dicho gas con un sistema de secado regenerador de lecho desecante dual conectado en serie de manera tal que el gas que entra en dicho recipiente tiene un ponto de rocío no superior a 10ºC;

iv) calentamiento del gas a una temperatura de 120ºC hasta 200ºC;

v) circulación del gas calentado, secado, filtrado, a través de los intersticios entre los copos en dicho recipiente durante 4 a 24 horas; y

vi) retirada del recipiente, y suministro a dicha extrusora de material fundido, de copos que tienen una viscosidad relativa en ácido fórmico de desde 90 hasta 120, en el que la viscosidad relativa en ácido fórmico es la relación de las viscosidades de solución y disolvente medidas en un viscosíme

tro capilar a 25ºC de acuerdo con ASTM D 0789, en el que el ácido fórmico que contiene 10% en peso de agua y la solución es 84% en peso de polímero disuelto en el disolvente.

2. Un procedimiento de acuerdo con la reivindicación 1, en el que la relación de flujo de gas inerte substancialmente libre de oxígeno a través de dicho recipiente de polimerización en fase sólida varía desde 1700 hasta 3060 metros cúbicos por hora.

3. Un procedimiento de acuerdo con la reivindicación 1, en el que dicho gas inerte substancialmente libre de oxígeno que entra en dicho recipiente de polimerización en fase sólida tiene una temperatura de desde 150ºC hasta 190ºC y un punto de rocío de desde -10ºC hasta 20ºC.

4. Un procedimiento de acuerdo con la reivindicación 1, en el que el catalizador de poliamidación dispersado dentro de dichos copos de poliamida está seleccionado entre el grupo que consiste en ácido fosforoso; ácido fosfónico;

ácidos fosfónicos alquil y aril substituidos; ácido hipofosforoso; ácidos fosfínicos alquil, aril y alquil/aril substituidos; ácido fosfórico; y los ésteres de alquilo, arilo y alquil/arilo, sales de metales, sales de amonio y sales alquil amonio de estos ácidos que contienen fósforo.

5. Un procedimiento de acuerdo con la reivindicación 4, en el que la temperatura de dicho polímero fundido en su descarga desde la bomba impulsora varía desde 290ºC hasta 300ºC, y en el que la temperatura de dicho polímero fundido dentro de dicho distribuidor varía desde 296ºC hasta 298ºC.

6. Un procedimiento de acuerdo con la reivindicación 5, en el que los requisitos de temperaturas de dicho polímero

fundido se mantienen mediante medios de enfriamiento asociados con dicha extrusora de material fundido en o cerca de su extremo de salida y/o mediante el ajuste de la carga de polímero fundido mediante la alteración del diámetro de dicha línea de transferencia o mediante la alteración de la caída de presión a través de dicha extrusora de material fundido y/o de dicha bomba impulsora.

7. Un procedimiento de acuerdo con la reivindicación 1, en el que dicho estabilizador antioxidante líquido está selec10 cionado entre el grupo que consiste en fenoles alquil-substituidos y/o aril-substituidos y mezclas de los mismos.

8. Un procedimiento de acuerdo con la reivindicación 7, en el que dicho estabilizador antioxidante está seleccionado entre el grupo que consiste en 1, 3, 5-trimetil-2, 4, 6-tris (3, 5-terc-butil-4-hidroxibencil) benceno (IRGANOXTM 1330) , tetraquis[metileno (3, 5-di-terc-butil-4-hidroxihidrocinnamato) ] metano (IRGANOXTM 1010) ; (N, N’-hexano-1, 6-diilbis (3 (3, 5-di-terc-butil-4-hidroxifenilpropionamida) (IRGANOXTM 1098) ó éster 3, 5-bis (1, 1-dimetiletil) -4-hidroxi-2, 2-bis{[3

(3, 5-bis (1, 1-dimetiletil) -4-hidroxifenil]-1-oxopropoxi}-1, 3-propanodiilo (ANOX® 20) .

9. Un procedimiento de acuerdo con la reivindicación 8, en el que dicho estabilizador antioxidante es inyectado dentro de dicha extrusora de material fundido en cantidades y proporciones que proporcionan una concentración de estabilizador antioxidante en dicho polímero fundido que sale de la extrusora de material fundido de 0, 2% en peso hasta 20% en peso.

10. Un procedimiento de acuerdo con la reivindicación 1, en el que dichos filamentos de poliamida hilados en estado fundido tienen una viscosidad relativa en ácido fórmico superior a 200.

11. Un procedimiento de acuerdo con la reivindicación 10, en el que los filamentos producidos mediante el procedimiento tienen una tenacidad de 4, 0 gramos/denier hasta 7, 0 gramos/denier (desde 3, 5 cN/dtex hasta 6, 2 cN/dtex) , o en una realización una tenacidad de 4, 5 gramos/denier hasta 6, 5 gramos/denier (desde 4, 0 cN/dtex hasta 5, 7

cN/dtex) .

12. Un procedimiento de acuerdo con la reivindicación 10, en el que dichos filamentos de poliamida comprenden poli (hexametileno adipamina) [nilón 6, 6], poli (ε-caproamida) [nilón 6], o copolímeros o mezclas de los mismos.

Patentes similares o relacionadas:

Procedimiento y aparato para la producción de un hilo de poliamida alifática de baja contracción e hilo de baja contracción, del 15 de Julio de 2020, de TRUTZSCHLER GMBH & CO. KG.: Procedimiento para la producción de un hilo de poliamida alifática de baja contracción, en el que la poliamida alifática comprende al menos un 90 % en peso de unidades […]

Fibras finas preparadas a partir de polímero reticulado con una composición de aldehído resinosa, del 15 de Enero de 2020, de DONALDSON COMPANY, INC.: Una fibra fina que comprende una fase central y una fase de recubrimiento; en la que la fibra fina tiene un diámetro promedio de fibra no mayor de 10 μm; […]

Disposiciones de filtración de aire que tienen construcciones de medios acanalados, del 5 de Diciembre de 2018, de DONALDSON COMPANY, INC.: Una disposición de elementos de filtración que comprende: (a) un sistema de medios que tiene un sustrato que comprende una primera y una segunda caras opuestas de flujo […]

Polímero termoplástico, su aplicación en composiciones de poliamidas con hidrofilia y antiestaticidad mejoradas, del 9 de Agosto de 2017, de RHODIA OPERATIONS: Polímero termoplástico que comprende un bloque de polímero termoplástico y al menos un bloque de poli(óxido de alquileno), caracterizado por que: a) el […]

Fibra de poliamida metatipo completamente aromática, del 26 de Julio de 2017, de TEIJIN LIMITED: Una fibra de poliamida metatipo completamente aromática que contiene un absorbente UV seleccionado de un grupo que comprende: 2-(2H-benzotriazol-2-il)-4,6-di-tert-pentilfenol, […]

Césped artificial y método de producción, del 1 de Febrero de 2017, de Polytex Sportbeläge Produktions-GmbH: Un método para fabricar césped artificial , comprendiendo el método las etapas de: - crear una mezcla polimérica , donde la […]

Disposiciones de filtración de aire que tienen construcciones de medios acanalados y métodos, del 4 de Enero de 2017, de DONALDSON COMPANY, INC.: Dispositivo de elemento de filtración que comprende: (a) un sistema de medios de filtración de aire que presenta un sustrato que presenta primera y segunda caras […]

Césped artificial y método de producción, del 2 de Noviembre de 2016, de Polytex Sportbeläge Produktions-GmbH: Un método de fabricación de césped artificial , comprendiendo el método las etapas de: - crear una mezcla de polímero , en donde la mezcla de polímero […]