Polimerización en fase gaseosa de una olefina con alqueno de C4-10 sustituido en 3.

Un procedimiento para la preparación de un terpolímero de alqueno,

que comprende:

polimerizar al menos un alqueno de C4-10 sustituido en 3 y al menos un alqueno de C2-8 en una polimerizaciónen fase gaseosa usando un sistema catalítico de polimerización, en el que dicho sistema catalíticocomprende un compuesto de metal de transición y un activador, y en el que dicho sistema catalítico está enforma de partículas.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/050264.

Solicitante: EVONIK DEGUSSA GMBH.

Nacionalidad solicitante: Alemania.

Dirección: RELLINGHAUSER STRASSE 1-11 45128 ESSEN ALEMANIA.

Inventor/es: GRASS, MICHAEL, DR., LINDROOS, JARMO, BUCHHOLZ, STEFAN, DRENG,TORE, PETTIJOHN,TED, ELLERMANN,GERHARD, BENTZROD,PAL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C08F2/34 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08F COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES QUE IMPLICAN UNICAMENTE ENLACES INSATURADOS CARBONO - CARBONO (producción de mezclas de hidrocarburos líquidos a partir de hidrocarburos de número reducido de átomos de carbono, p. ej. por oligomerización, C10G 50/00; Procesos de fermentación o procesos que utilizan enzimas para la síntesis de un compuesto químico dado o de una composición dada, o para la separación de isómeros ópticos a partir de una mezcla racémica C12P; polimerización por injerto de monómeros, que contienen uniones insaturadas carbono-carbono, sobre fibras, hilos, hilados, tejidos o artículos fibrosos hechos de estas materias D06M 14/00). › C08F 2/00 Procesos de polimerización. › Polimerización en estado gaseoso.

- C08F210/06 C08F […] › C08F 210/00 Copolímeros de hidrocarburos alifáticos insaturados que tienen solamente un enlace doble carbono-carbono. › Propeno.

- C08F210/16 C08F 210/00 […] › Copolímeros de eteno con alfa-alquenos, p. ej. cauchos EP.

PDF original: ES-2434738_T3.pdf

Fragmento de la descripción:

Polimerización en fase gaseosa de una olefina con alqueno de C4-10 sustituido en 3

ANTECEDENTES DE LA INVENCIÓN

CAMPO DE LA INVENCIÓN

La presente invención se refiere a un nuevo procedimiento, eficiente, para la preparación de un interpolímero de alqueno, que comprende polimerizar al menos un alqueno de C4-10 sustituido en 3 y otro alqueno de C2-8 en una polimerización en fase gaseosa usando un sistema catalítico de polimerización. La invención también se refiere a interpolímeros obtenibles a partir del procedimiento.

DESCRIPCIÓN DE LA TÉCNICA RELACIONADA

Los alquenos, tales como etileno, se copolimerizan a menudo con comonómeros a fin de obtener polímeros que tienen propiedades particulares. De este modo, es habitual copolimerizar etileno con comonómeros tales como 1hexeno o 1-octeno a fin de obtener un polímero que tiene, por ejemplo, una menor densidad con respecto al homopolímero de etileno. La disminución de la densidad del interpolímero impacta generalmente de forma positiva sobre un número de sus propiedades mecánicas, haciendo potencialmente al polímero más útil en un número de aplicaciones finales. De este modo, los comonómeros se usan generalmente para personalizar las propiedades de un polímero para adecuarlas a su aplicación diana. Hay muchos interpolímeros de etileno comercialmente disponibles, por ejemplo que comprenden como comonómeros 1-buteno, 1-hexeno o 1-octeno.

Una proporción significativa de polímero alquénico, por ejemplo polietileno, se produce industrialmente usando polimerización en fase gaseosa. La polimerización en fase gaseosa tiene varias ventajas con respecto a la polimerización en suspensión. En primer lugar, no hay necesidad de un diluyente de la suspensión, que en la polimerización en suspensión es un componente que está presente en una gran cantidad en la planta de producción, pero que se debe de separar del polímero al final del proceso de polimerización y se debe de recuperar y purificar para su reutilización. En segundo lugar, el secado del polímero tras una polimerización en fase gaseosa, en comparación con una polimerización en fase de suspensión, es mucho más simple. En tercer lugar, los polvos poliméricos que son demasiado pegajosos para manipularlos en la polimerización en suspensión se pueden comportar bien en la polimerización en fase gaseosa, por ejemplo los polímeros que tienen una densidad de 920 kg/m3 pueden ser demasiado pegajosos y solubles para ser producidos en la polimerización en suspensión, mientras que los polímeros correspondientes que tienen una densidad de 910 kg/m3 se pueden producir fácilmente en la polimerización en fase gaseosa. En cuarto lugar, en el caso de un procedimiento de múltiples etapas en el que se requiriese mucho menos comonómero en la segunda etapa, en el caso de un reactor en fase gaseosa, no habría necesidad de eliminar el comonómero del caudal de polímero entre los reactores.

La polimerización en fase gaseosa se puede llevar a cabo usando cualquier sistema catalítico de polimerización convencional, por ejemplo un sistema catalítico de Ziegler Natta, un sistema catalítico de un único sitio, o un sistema catalítico que contiene óxido de cromo (tipo Phillips) . El sistema catalítico escogido viene dictado en gran medida por qué propiedades se desean en el interpolímero final. Por ejemplo, si se desea un interpolímero con buenas propiedades de procesamiento, es probable que el experto escoja un catalizador de Ziegler Natta o un catalizador de óxido de cromo. Por otro lado, si la propiedad deseada clave del interpolímero es que sea homogéneo, probablemente el experto elegiría un sistema catalítico que comprenda un catalizador de un solo sitio.

Independientemente de la naturaleza del sistema catalítico de polimerización usado, cuando se lleva a cabo industrialmente la polimerización en fase gaseosa se realiza habitualmente en un procedimiento continuo, debido a que es económicamente más atractivo. De este modo, el sistema catalítico de polimerización se introduce de forma continua en el reactor de fase gaseosa junto con los monómeros apropiados, mientras que se retira de forma continua el polímero deseado. La adición continua de sistema catalítico reciente es necesaria debido a que cuando se retira el polialqueno deseado del sistema de reactor, también se retira una cierta cantidad de sistema catalítico. De este modo, es importante proporcionar sistema catalítico adicional a fin de mantener la reacción de polimerización.

Una desventaja de este montaje de fabricación, sin embargo, es que el sistema catalítico que se retira del reactor con el polímero deseado no se puede separar habitualmente de él. En su lugar, el sistema catalítico estará presente típicamente en el polímero en forma de un resto parcialmente modificado. En otras palabras, el sistema catalítico está presente en el polialqueno como una impureza.

La presencia de restos del sistema catalítico en polímeros tales como polietileno es indeseable por muchas razones, por ejemplo

-hacen difícil su procesamiento, por ejemplo en fibras o películas, si los restos forman partículas del mismo tamaño o mayor que el grosor de las fibras o películas

-reducen el comportamiento del polímero en su uso final, por ejemplo pueden reducir el comportamiento

óptimo de las películas obtenidas usando el polímero al obtener falta de homogeneidad visualmente observable en la película, a menudo denominadas geles, specs u hojas de pez

-pueden hacer a los polímeros inadecuados para uso en aplicaciones en las que se requiere que el nivel de

impurezas presentes en ellos esté por debajo de un cierto estándar, por ejemplo en aplicaciones alimentarias y/o médicas

-pueden actuar, a través de su contenido de metales de transición, como aceleradores para la degradación polimérica, dando eventualmente como resultado la decoloración y pérdida de resistencia mecánica.

De este modo, generalmente es deseable intentar minimizar la cantidad de sistema catalítico necesaria para obtener una cantidad dada de polímero. Esto ayuda a superar los problemas mencionados anteriormente en el procesamiento y uso, y también disminuye el coste de producción del polímero mediante el coste reducido del sistema catalítico por tonelada de polímero. También minimiza cualesquiera riesgos de seguridad asociados con la manipulación de materiales catalíticos. Adicionalmente, la capacidad para usar una menor cantidad de sistema catalítico por kg de polímero final permite en algunos casos a las plantas de producción incrementar su velocidad de producción sin incrementar su tamaño del reactor.

Existen muchos métodos conocidos que incrementarían habitualmente la productividad del sistema catalítico (es decir, tonelada de polímero/kg de sistema catalítico) para un sistema catalítico dado. Estos incluyen incrementar el tiempo de permanencia en el reactor, incrementar la temperatura de polimerización, incrementar la presión parcial de monómero y/o la presión parcial de comonómero. Sin embargo, todos estos enfoques sufren serios inconvenientes.

El incremento del tiempo de permanencia sólo se puede realizar disminuyendo la velocidad de producción, lo que es económicamente desfavorable, o incrementando la concentración de polímero en el reactor, lo que puede conducir fácilmente al ensuciamiento y/o grumos en el reactor, y finalmente a una parada prolongada para la limpieza. El incremento de la presión parcial del monómero tiene un efecto negativo sobre la economía de la producción al reducir la conversión relativa de monómero. El incremento de la presión parcial de comonómero aumenta la incorporación de comonómero, y de este modo, en efecto, conduce a la producción de un interpolímero diferente del buscado como diana. El incremento de la temperatura de polimerización desde la temperatura de operación habitual es probablemente la estrategia más habitual empleada hasta la fecha, pero al igual que con el incremento del tiempo de permanencia, puede conducir al desprendimiento de láminas o grumos o trozos grandes del reactor en el reactor, y nuevamente a una larga parada para la limpieza del sistema reactor.

BREVE DESCRIPCIÓN DE LOS DIBUJOS

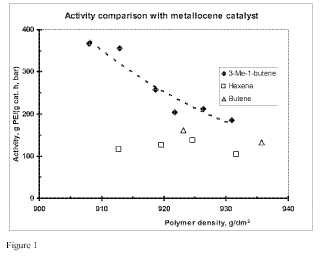

La Figura 1 es una gráfica del coeficiente de actividad del sistema catalítico frente a la densidad de polietileno para una polimerización llevada a cabo con un catalizador de un único sitio.

La Figura 2 es una gráfica del coeficiente de actividad del sistema catalítico frente a la densidad del polietileno para una polimerización llevada a cabo con un catalizador de Ziegler Natta.

DESCRIPCIÓN DETALLADA DE LA INVENCIÓN

A la vista de los inconvenientes... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para la preparación de un terpolímero de alqueno, que comprende:

polimerizar al menos un alqueno de C4-10 sustituido en 3 y al menos un alqueno de C2-8 en una polimerización en fase gaseosa usando un sistema catalítico de polimerización, en el que dicho sistema catalítico comprende un compuesto de metal de transición y un activador, y en el que dicho sistema catalítico está en forma de partículas.

2. El procedimiento según la reivindicación 1, en el que dicho sistema catalítico comprende un catalizador de un solo sitio.

3. El procedimiento según la reivindicación 2, en el que dicho catalizador de un solo sitio comprende un metaloceno.

4. El procedimiento según las reivindicaciones 1 a 3, en el que dicho sistema catalítico comprende un catalizador de Ziegler Natta.

5. El procedimiento según las reivindicaciones 1 a 4, en el que dicho sistema catalítico comprende un catalizador de óxido de cromo.

6. El procedimiento según las reivindicaciones 1 a 7, en el que dicho alqueno de C2-8 es etileno o propileno.

7. El procedimiento según las reivindicaciones 1 a 6, en el que dicho alqueno de C4-10 sustituido en 3 es un compuesto de fórmula (I)

en la que R1 es un grupo alquilo de C1-6 sustituido o no sustituido, preferiblemente no sustituido, y n es un número entero entre 0 y 6.

8. El procedimiento según las reivindicaciones 1 a 7, en el que dicho alqueno de C4-10 sustituido en 3 es 3-metil-1buteno.

9. El procedimiento según las reivindicaciones 1 a 8, en el que dicho interpolímero de alqueno comprende comonómero de alqueno de C4-10 sustituido en 3 en una cantidad de 0, 01-40% en peso basado en el peso total del interpolímero.

10. El procedimiento según las reivindicaciones 1 a 9, en el que dicho interpolímero de alqueno comprende monómero de alqueno de C2-8 en una cantidad de al menos 60% en peso basado en el peso total del interpolímero.

11. El procedimiento según las reivindicaciones 1 a 10, en el que dicho interpolímero de alqueno comprende dos tipos de monómeros de alqueno de C2-8 y al menos un tipo de monómero de alqueno de C4-10 sustituido en 3.

12. El procedimiento según las reivindicaciones 1 a 11, en el que dicho interpolímero de alqueno es unimodal.

13. El procedimiento según las reivindicaciones 1 a 12, en el que dicho procedimiento se lleva a cabo en modo condensado o supercondensado.

14. El procedimiento según las reivindicaciones 1 a 13, en el que dicho alqueno de C4-10 sustituido en 3 constituye más del 5% en peso de un líquido que se alimenta continuamente a un reactor de polimerización en fase gaseosa.

Patentes similares o relacionadas:

Complejos de metales del grupo IV de fosfaguanidina bis-ligados y catalizadores de polimerización de olefinas producidos a partir de los mismos, del 29 de Julio de 2020, de Dow Global Technologies LLC: Un complejo de metal-ligando que comprende el compuesto de fosfaguanidina de fórmula I **(Ver fórmula)** donde R1, R5, R6 y R10 incluyen […]

Soportes pasivados: catalizador, proceso, producto y película, del 15 de Julio de 2020, de NOVA CHEMICALS (INTERNATIONAL) S.A.: Un proceso de polimerización de olefinas para producir un copolímero de etileno, comprendiendo el proceso poner en contacto etileno y al menos una alfa olefina que […]

Una composición de poliolefina y método para producir la misma, del 15 de Julio de 2020, de Dow Global Technologies LLC: Un procedimiento para mitigar la formación de oligómeros en un procedimiento de polimerización de olefinas en un reactor de polimerización que utiliza un catalizador de polimerización […]

Un procedimiento de polimerización para producir polímeros a base de etileno, del 10 de Junio de 2020, de Dow Global Technologies LLC: Un procedimiento de polimerización para producir polímeros a base de etileno que comprende polimerizar etileno y opcionalmente una o más a-olefinas […]

Producción de productos de poliolefina, del 3 de Junio de 2020, de UNIVATION TECHNOLOGIES LLC: Un sistema catalizador de polimerización que comprende: un catalizador no de metaloceno; y un catalizador de metaloceno de la fórmula: **(Ver fórmula)** en donde […]

Polietileno bi- o multimodal con bajo nivel de insaturación, del 13 de Mayo de 2020, de BOREALIS AG: Polietileno bi- o multimodal, que es un terpolímero de etileno y dos comonómeros diferentes seleccionados de entre alfa olefinas que tienen de 4 a 10 átomos de carbono que […]

Polímeros con procesabilidad mejorada para aplicaciones de tuberías, del 13 de Mayo de 2020, de CHEVRON PHILLIPS CHEMICAL COMPANY LP: Un copolímero de polietileno catalizado por metaloceno reticulado que tiene un componente de mayor peso molecular (HMW) y un componente de menor […]

Composiciones de activador, su preparación y su uso en catalizadores, del 6 de Mayo de 2020, de W.R. GRACE & CO.-CONN.: Una composicion de precursor de activador que comprende: i) un material de soporte en contacto con un agente de enlace, y ii) un compuesto […]