Panel metálico con estructura celular para usar en un absorbedor de energía de impacto y procedimiento de fabricación relacionado.

Un panel metálico celular (8) compuesto por una pluralidad de celdas y configurado para absorber energía deimpacto en el plano / superficie definida por sus celdas,

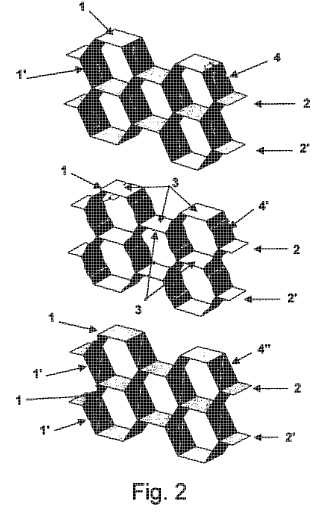

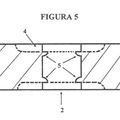

y que constituye un producto semiacabado para diversasaplicaciones, el cual comprende una serie de semienvueltas (1, 1') de tiras de placa de conformadas de una maneraperiódica, es decir, con un perfil repetido, conectadas o unidas en pares (2, 2',...) con el fin de dar lugar a dichapluralidad de celdas, en el que todos los puntos de contacto entre las semienvueltas (1, 1') o las celdas individuales,respectivamente, están fijados entre sí por medio de soldadura, remachado o procedimientos similares, y la altura(b) de las celdas, medida en su dirección de extensión axial, que también se corresponde con la anchura de las tirasde placa conformadas y con el espesor (b) del panel celular (8), es sustancialmente igual o menor que el diámetromáximo (1) de las celdas, con el fin de permitir una deformación facilitada en el plano definido por las celdas,estando dicho panel celular metálico (8) caracterizado por que las celdas tienen en las paredes y en las esquinasuna nervadura o nervaduras de refuerzo (4, 4', 4'') con el fin de reforzar el panel en esos puntos, de tal manera queel panel ofrecerá una mayor resistencia a la compresión.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IT2008/000745.

Solicitante: Impero, Pasquale.

Nacionalidad solicitante: Italia.

Dirección: Via Caudio 53 80013 Casalnuovo di Napoli (NA) ITALIA.

Inventor/es: IMPERO,PASQUALE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D47/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › Fabricación de elementos o de conjuntos estructurales rígidos, p. ej. de estructuras en nido de abeja.

- B23K11/00 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › Soldadura por resistencia; Seccionamiento por calentamiento por resistencia.

- B60R21/04 B […] › B60 VEHICULOS EN GENERAL. › B60R VEHICULOS, EQUIPOS O PARTES DE VEHICULOS, NO PREVISTOS EN OTRO LUGAR (prevención, limitación o extinción de incendios especialmente adaptadas a los vehículos A62C 3/07). › B60R 21/00 Disposiciones o equipamientos sobre los vehículos para proteger a los ocupantes o a los peatones o para evitar ser dañados en caso de accidente o de otros riesgos de la circulación (cinturones o arneses de seguridad en los vehículos B60R 22/00; asientos construidos para proteger al ocupante de los efectos de las fuerzas de aceleración anormales, p. ej. asientos anticolisión o asientos de seguridad, B60N 2/42; disposiciones para absorber la energía en los volantes de dirección de vehículos B62D 1/11; disposiciones para absorber la energía en las columnas de dirección de vehículos B62D 1/19). › Revestimientos tapizados para el interior del vehículo.

- F16F7/12 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16F RESORTES; AMORTIGUADORES; MEDIOS PARA AMORTIGUAR LAS VIBRACIONES. › F16F 7/00 Amortiguadores de vibraciones; Amortiguadores de choques (utilizando un fluido F16F 5/00, F16F 9/00; especiales para sistemas rotativos F16F 15/10). › utilizando una deformación plástica de sus órganos.

PDF original: ES-2438293_T3.pdf

Fragmento de la descripción:

Panel metálico con estructura celular para usar en un absorbedor de energía de impacto y procedimiento de fabricación relacionado Campo de la técnica La presente invención se refiere a un panel metálico con estructura celular, preferentemente hexagonal, que puede utilizarse como producto semielaborado para diversos usos, particularmente como atenuador de energía de impacto.

La presente invención también se refiere a un procedimiento para la fabricación de dicho panel.

Técnica anterior

El panal de abeja, es decir, las estructuras celulares como se conocen en la técnica, por ejemplo, de materiales termoplásticos, se obtienen a través de un proceso de extrusión.

Las estructuras celulares se describen por ejemplo en los documentos GB 2 305 487 y WO 02/16171 Al (= PCT/GBOl/03704) . Tales estructuras en forma de panal de abeja, en realidad bloques hexagonales y paneles de panal de abeja no hexagonales, sirven para la absorción de la energía de impacto en dirección de extensión axial de las celdas. Estas estructuras se obtienen mediante soldadura de una serie de placas metálicas conformadas (en el caso de la patente GB 2 305 487) o placas de material termoplástico (PCT/GBOII 03704) , y tienen un uso estrictamente limitado a la aplicación descrita. Por otra parte, las diversas capas elementales de estas estructuras, compuestas por dos medias-placas corrugadas y acopladas (soldadas) , se pueden soldar o remachar juntas sólo en los extremos con el fin de formar la estructura, siendo imposible penetrar en el interior de las largas celdas en panal de abeja. En algunos casos, sin embargo, esto podría ser desfavorable para la resistencia de la estructura.

En realidad, la patente GB 2 305 487 no menciona la forma en que se lleva a cabo el proceso de soldadura, o el tipo de soldadura empleada, limitándose a la descripción del producto tal y como es (Fig. 3 y técnica anterior relacionada de la Fig. 1) , y sus efectos (Fig. 9 (técnica anterior) y Fig. 10 (innovación) ) , como tampoco se describe cómo el proceso de soldadura entre las placas podría ser optimizado por lo que respecta al tiempo y a los costos.

La presente invención, en relación con el producto y su uso, se distingue de las estructuras celulares hexagonales anteriores.

Además, la soldadura se lleva a cabo celda por celda con un proceso rápido y optimizado. La resistencia del panel al oponerse a la fuerza de impacto puede ser modulada en la dirección del plano del panel, dado el mismo tamaño de celda, por medio de los procedimientos que a continuación se describen. El proceso de producción del panel, por lo tanto, resulta bastante flexible y adaptable a las diferentes necesidades de aplicación.

Por otro lado, la patente alemana DE 3809470 describe un absorbedor de energía de impacto para uso en las protecciones o barreras viales. En este caso, la estructura es, de hecho, circular y de panal de abeja, el diámetro de las celdas circulares (secciones de tubo) es sustancialmente igual a la altura de la misma (como se muestra en la Fig. 1 de esa patente) . Sin embargo, el proceso de producción es bastante diferente el de la presente invención. De hecho, un panel del absorbedor descrito en el documento DE 3809470 está formado por varios tubos que posteriormente se sueldan juntos. De esta forma, el proceso de trabajo aguas arriba consiste en las técnicas de fabricación conocida de tubos metálicos (por ejemplo, a partir de una placa metálica) , que serán posteriormente soldados con el fin de formar la estructura de panal de abeja.

En efecto, la fuerza de impacto es transversal a los tubos (véase la Fig. 1) , al igual que en el caso específico de la aplicación del panel de la presente invención a un absorbedor de energía de impacto.

Sin embargo, no se describen procedimientos especiales para modular la resistencia de los tubos absorbedores, dado un mismo diámetro y espesor para estos.

Por último, el documento FR-A-1481677 divulga un panel metálico celular para construcción, de acuerdo con el preámbulo de la reivindicación 1, así como un procedimiento para su fabricación de acuerdo con el preámbulo de la reivindicación 2

Descripción de la invención En un primer aspecto de la misma, la presente invención se refiere a un panel metálico con estructura de panal de abeja, preferentemente hexagonal, en el cual el tamaño transversal de la celda (en el plano de sección de la celda) , es decir, el diámetro máximo de las celdas, no es menor que la altura axial de las propias celdas y como mínimo es sustancialmente equivalente a la altura de las diversas celdas. El panel de la invención consiste en un producto semielaborado que se puede utilizar para diversas aplicaciones, principalmente como componente en un absorbedor de impacto en el que se produce el impacto en la dirección del plano de las celdas (hexagonal, por ejemplo) , como en el caso de la patente DE 3809470 mencionada. Sin embargo, en la presente patente, el panel está formado por

varias semienvueltas soldadas juntas. Por consiguiente, el proceso de fabricación es totalmente diferente. Cada par de semienvueltas forma un componente elemental del panel. La fijación se produce celda por celda. Se obtiene así un panel que es especialmente estable (fuerte) . Preferentemente, la fijación entre las diferentes celdas ocurre con un proceso de soldadura (soldadura por puntos o soldadura continua) . En particular, es recomendable utilizar un proceso de soldadura por proyección, en el cual la corriente eléctrica se hace pasar entre los pares de la pared celular de las semienvueltas a soldar, dirigiéndose y concentrándose la corriente eléctrica en los puntos de contacto entre las paredes, previamente obtenidos mediante la formación de relieves en los futuros puntos de soldadura.

Una característica particularmente importante de la presente invención consiste en el hecho de que en las paredes o en las esquinas de las celdas, se forman unas nervaduras con el fin de obtener diferentes progresiones de deformación de panel para el panel semielaborado que se utiliza como absorbedor de energía de impacto. Por lo tanto, puede obtenerse un acondicionamiento según los propósitos técnicos que deben alcanzarse. El proceso de fabricación del panel de la presente invención es, por lo tanto, bastante flexible, ya que dichas nervaduras se pueden realizar ya durante el moldeado de la placa en prensa. Como se ha dicho anteriormente, se puede influir especialmente en la dirección de la deformación, al proporcionar nervaduras sólo en parte de las celdas. Las nervaduras pueden realizarse después de haber elaborado el panel de panal de abeja, "en bruto", o (y esto constituye la solución recomendada anteriormente indicada) se pueden obtener en las paredes de las celdas durante el proceso de elaboración real, es decir, en combinación con la conformación (moldeado en prensa) de las semienvueltas individuales que constituyen (en pares) los componentes elementales o "capas" del panel. Preferiblemente, se produce el proceso de soldadura en los pórticos posteriores (o en las estaciones de soldadura) equipados con los respectivos medios de soldadura, de tal manera que cada uno de estos pórticos (o estaciones de soldadura) lleva a cabo la soldadura al mismo tiempo en varias celdas, de acuerdo con el siguiente esquema:

pórtico 1: soldadura en las posiciones 1, n, 2n-1, 3n-2…..

pórtico 2: soldadura en las posiciones 2, n+1, 2n, 3n-1 .......

.....................................................................................................................

pórtico n: soldadura en las posiciones n-1, 2n-2, 3n-3, ...... .

Esto permite organizar adecuadamente los diversos transformadores de tensión eléctrica en las diferentes estaciones de soldadura y optimizar todo el proceso de obtención del panel. Preferentemente, el panel se hace primero formando las diferentes semienvueltas (por medio del moldeado en prensa o la conformación con rodillos de una placa de metal plana) . En el proceso de moldeado en prensa, los relieves para la soldadura también se forman simultáneamente (si se desea que la fijación entre las semienvueltas se produzca por medio de soldadura por proyección) . En el caso la conformación con rodillos, los relieves han sido realizados posteriormente, por supuesto, antes de la soldadura por proyección. Entonces, las semienvueltas se unen en pares de manera automatizada [soldadura (solución preferida) , remachado u otros procedimientos]. La soldadura sigue siendo el proceso más rápido y, por lo tanto, es el preferido. Posteriormente, otra máquina de soldadura de la línea de producción suelda entre sí los pares de semienvueltas, uno de cada vez, obteniendo el panel con la longitud... [Seguir leyendo]

Reivindicaciones:

1. Un panel metálico celular (8) compuesto por una pluralidad de celdas y configurado para absorber energía de impacto en el plano / superficie definida por sus celdas, y que constituye un producto semiacabado para diversas aplicaciones, el cual comprende una serie de semienvueltas (1, 1’) de tiras de placa de conformadas de una manera periódica, es decir, con un perfil repetido, conectadas o unidas en pares (2, 2’, …) con el fin de dar lugar a dicha pluralidad de celdas, en el que todos los puntos de contacto entre las semienvueltas (1, 1’) o las celdas individuales, respectivamente, están fijados entre sí por medio de soldadura, remachado o procedimientos similares, y la altura (b) de las celdas, medida en su dirección de extensión axial, que también se corresponde con la anchura de las tiras de placa conformadas y con el espesor (b) del panel celular (8) , es sustancialmente igual o menor que el diámetro máximo (1) de las celdas, con el fin de permitir una deformación facilitada en el plano definido por las celdas, estando dicho panel celular metálico (8) caracterizado por que las celdas tienen en las paredes y en las esquinas una nervadura o nervaduras de refuerzo (4, 4’, 4’’) con el fin de reforzar el panel en esos puntos, de tal manera que el panel ofrecerá una mayor resistencia a la compresión.

2. Un procedimiento para la fabricación de paneles celulares metálicos de acuerdo con la reivindicación 1, de tal manera que el procedimiento comprende las siguientes etapas:

- la deformación plástica de una placa;

- el corte de la placa en tiras de barra en sección que constituyen semienvueltas (1, 1’) , de tal manera que, mediante el acoplamiento entre sí de dos semienvueltas (1, 1’) con el fin de formar las celdas, se obtiene una altura axial (p) reducida de las celdas, de preferencia sustancialmente igual, a lo sumo, al diámetro máximo (1) de las celdas;

- la fijación, por todos los puntos de contacto, entre las semienvueltas (1, 1’) y las celdas, a fin de formar un panel celular metálico que constituye una producto semiterminado para diversas aplicaciones,

de tal manera que la deformación plástica de la placa se produce en una prensa de plegado y, posiblemente, estampado (31) , situada aguas debajo de una máquina de enderezamiento / estiramiento (28) que elimina las tensiones internas en la placa de metal desenrollada a partir de la bobina (5) , y que está caracterizado por que, al mismo tiempo que se pliegan y, posiblemente, se estampan (5) en la prensa (31) , una nervadura o nervaduras (4, 4’, 4’’) se forman también en las paredes y en las esquinas de las celdas individuales, a fin de reforzar el panel en esos puntos de un modo tal, que los paneles ofrecerán una mayor resistencia a la compresión.

3. Un procedimiento de acuerdo con la reivindicación 2, en el cual la fijación de las semienvueltas (1, 1’) se produce por medio de soldadura por puntos o continua con un sistema de soldadura automático (21; 23) .

4. Un procedimiento de acuerdo con la reivindicación 3, en el cual la fijación se produce por medio de soldadura por proyección, a través de la formación preliminar de unos relieves (5) en las paredes de las crestas / canales de las semienvueltas (35, 36’) , y mediante el empleo de unas pistolas de soldadura autocentradas (55, 55’) y/o unos pistones neumáticos portadores de electrodos, asociados con transformadores relativos (38; 50, 50’) .

5. Un procedimiento de acuerdo con la reivindicación 2, caracterizado por que la fijación de las semienvueltas (1, 1’) se produce por medio de un remachado / perforación con un sistema mecánico automático, por medio de la formación preliminar de unos orificios (6) en las semienvueltas (1, 1’) , a través de la inserción de unos remaches de fijación.

6. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones precedentes 2-5, en el cual la placa de obtiene extrayendo una bobina (15) de un depósito (11) de las bobinas (15) , y desenrollando la bobina (15) por medio de un desbobinador (12) o elemento similar, de tal manera que dicho desbobinador está compuesto por un mandril de cuatro lados, de estructura de acero, electrosoldado y autocentrado.

7. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones precedentes 2-6, en el cual la deformación plástica de la placa se produce por medio de una estación (13) de conformación por rodillos, de tal modo que dichos rodillos son movidos por un motor eléctrico, un accionamiento de engranaje reductor y unas juntas cardán.

8. Un procedimiento de acuerdo con la reivindicación 2 y la reivindicación 7, en el cual el corte para obtener las tiras individuales (1, 1’) de placa corrugada que forman las semienvueltas (1, 1’) se produce en una máquina (19) de corte de placa y grabación en relieve.

9. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones precedentes, excluida la reivindicación 7, en el cual el corte para obtener las tiras individuales (1, 1’) de placa corrugada que forman las semienvueltas (1, 1’) se produce en una prensa (34) de corte de placa paso a paso.

10. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones precedentes 2-9, en el cual la fijación de las semienvueltas (1, 1’) se produce por medio de un sistema de fijación (23) en el cual los medios de fijación

individuales (55’) pueden ser ajustados por lo que respecta a su posición, a fin de que se adapten a diferentes separaciones o pasos entre las celdas y a diferentes alturas de las celdas del panel (8) que se ha de formar.

11. Un procedimiento de acuerdo con la reivindicación 10, en el cual el sistema de fijación (23) es un sistema de soldadura automático y dichos medios de fijación (55’) son pistolas de soldadura autocentradas, montadas en unos

carros (73) susceptibles de deslizarse sobre unos raíles (74) que se extienden en la dirección paralela a la extensión de las semienvueltas (1, 1’) que se han de soldar.

12. Un procedimiento de acuerdo con la reivindicación 11, en el cual los raíles (74) pueden, en sí mismos, ser bloqueados en diversas posiciones mediante unos medios de bloqueo (60) , al ajustar horizontalmente (61) su posición en una dirección ortogonal con respecto a la extensión de los propios raíles (74) .

13. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones precedentes 2-12, en el cual, en primer lugar, la fijación se lleva a cabo en pares (2, 2’, …) de entre las semienvueltas individuales (1, 1’) en una estación de fijación de pares respectiva (21) , tras lo cual cada par (46) es “añadido”, es decir, fijado, de cada vez, a los pares precedentes (2, 2’, …) de semienvueltas (1, 1’) que ya han sido previamente fijados entre sí, del panel (49, 49’) que se está formando, hasta que se alcanza la longitud final deseada del panel (8) .

14. Un procedimiento de acuerdo con la reivindicación 13, en el cual la fijación se produce por medio de soldadura por puntos o continua, preferiblemente soldadura de proyección.

15. Un procedimiento de acuerdo con la reivindicación 13 o la reivindicación 14, en el cual la fijación de las semienvueltas se produce en sucesivas estaciones / pórticos (37, 37’, 37’’, 45, 45’) , en posiciones descentradas entre las celdas, por ejemplo, en estaciones / pórticos (37, 37’, 37’’, 45, 45’) equipados con pistones neumáticos (44)

portadores de electrodo y un soporte (40) para piezas previas, y/o pistolas de soldadura autocentradas (55, 55’) y medios (51) de bloqueo de pieza.

SEC A-A

SEC B-B

Patentes similares o relacionadas:

Subestructuras eficientes, del 4 de Diciembre de 2019, de THE BOEING COMPANY: Un componente que comprende: una parte que comprende una estructura similar a un panal , dicha parte formada de al menos un material […]

Panel de piso frontal, del 7 de Agosto de 2019, de NIPPON STEEL CORPORATION: Panel de piso frontal de un metal de una carrocería de automóvil que tiene un túnel (104a) de piso conformado para su orientación en una dirección longitudinal de la […]

Formación de un codo en una ondulación, del 5 de Junio de 2019, de GAZTRANSPORT ET TECHNIGAZ: Dispositivo de formación de chapa destinado a formar un codo en una ondulación, constando el dispositivo de formación de: un bastidor inferior que presenta una […]

Elemento de refuerzo para un vehículo, procedimiento de producción del mismo y ensamblaje de la puerta, del 10 de Abril de 2019, de Arcelormittal: Elemento de refuerzo para reforzar la estructura de una puerta de un vehículo, extendiéndose dicho elemento de refuerzo a lo largo de una dirección principal y que comprende […]

Panal, en particular panal deformable, para componentes ligeros, así como bloque de panal para la fabricación del panal y procedimiento de fabricación correspondiente, del 28 de Noviembre de 2018, de EURO-COMPOSITES S.A.: Panal para componentes ligeros, en particular panal deformable, por ejemplo, para componentes ligeros con una superficie curvada, que comprende […]

Procedimiento de protección por aluminización de piezas metálicas de turbomáquinas provisas de agujeros y cavidades, del 10 de Mayo de 2012, de SNECMA: Procedimiento de aluminización por depósito en fase vapor para la protección contra la oxidación a alta temperatura de una pieza metálica de turbomáquina que comprende agujeros […]

Procedimiento de protección por aluminización de piezas metálicas de turbomáquinas provisas de agujeros y cavidades, del 10 de Mayo de 2012, de SNECMA: Procedimiento de aluminización por depósito en fase vapor para la protección contra la oxidación a alta temperatura de una pieza metálica de turbomáquina que comprende agujeros […]

PROCEDIMIENTO DE FABRICACIÓN DE UNA ESTRUCTURA PROVISTA DE RANURAS, del 5 de Marzo de 2012, de SONACA S.A.: Procedimiento de fabricación de al menos una estructura metálica que comprende una pared exterior lisa , una pared interior y […]

PROCEDIMIENTO PARA OBTENER, MEDIANTE ESTAMPACION, UN SISTEMA DE FIJACION Y RETENCION DE PLETINAS PARA REJAS Y SIMILARES, del 16 de Diciembre de 2008, de MUÑOZ ARROYO,JUAN CARLOS: El objeto de esta patente de invención es un procedimiento para obtener, mediante estampación, un sistema de fijación y retención de pletinas para […]

PROCEDIMIENTO PARA OBTENER, MEDIANTE ESTAMPACION, UN SISTEMA DE FIJACION Y RETENCION DE PLETINAS PARA REJAS Y SIMILARES, del 16 de Diciembre de 2008, de MUÑOZ ARROYO,JUAN CARLOS: El objeto de esta patente de invención es un procedimiento para obtener, mediante estampación, un sistema de fijación y retención de pletinas para […]