Procedimiento de obtención de aspecto metálico sobre bases cerámicas por inyección.

Procedimiento de obtención de aspecto metálico sobre bases cerámicas por inyección,

en el cual se descompone la formulación de esmalte cerámico conocida para obtener acabados metalizados, en dos compuestos separados: por un lado un esmalte con una parte de los óxidos necesarios para la obtención del efecto metálico, aplicándolo convencionalmente sobre la base cerámica, y por otro lado una tinta metálica con la otra parte necesaria de los óxidos, aplicándola por inyección de tinta sobre la capa anterior, finalizando con un proceso de cocción.

Este procedimiento presenta la ventaja de permitir la utilización de las máquinas de inyección de tinta para la creación de efecto metalizado, con el consiguiente ahorro de tiempo de proceso, mejora de la productividad y disminución del coste económico de su fabricación.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201131405.

Solicitante: SOCIEDAD ANONIMA MINERA CATALANO-ARAGONESA.

Nacionalidad solicitante: España.

Inventor/es: CABALLERO LOPEZ,MIGUEL ANGEL, PEREZ APARICIO,JOAQUIN JAVIER, NAVARRO SORIANO,ELENA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C04B41/89 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 41/00 Postratamiento de morteros, hormigón, piedra artificial; Tratamiento de la piedra natural (vidriados distintos a los vidirados en frio C03C 8/00). › para obtener al menos dos revestimientos superpuestos de composiciones diferentes.

Fragmento de la descripción:

Procedimiento de obtención de aspecto metalico sobre bases cerámicas por inyección La presente memoria descriptiva se refiere, como su título indica, a un procedimiento de obtención de aspecto metálico sobre bases cerámicas por inyección, en el cual se descompone la formulación de esmalte cerámico conocida para obtener acabados metalizados, en dos compuestos separados: por un lado un esmalte con parte de los óxidos necesarios para la obtención del efecto metálico, aplicándolo convencionalmente sobre la base cerámica, y por otro lado una tinta metálica con la otra parte necesaria de los óxidos, aplicándola por inyección de tinta sobre la capa anterior, finalizando con un proceso de cocción. Como resultado se obtiene una baldosa cerámica con decoración de aspecto metálico.

La técnica de la impresión digital de baldosas, utilizando máquinas de inyección de tinta, se está imponiendo como un sistema económico y de alta flexibilidad de proceso. Se emplea habitualmente para la decoración de baldosas cerámicas por aplicación de pigmentos cerámicos que dan color a las baldosas una vez cocidas.

Podemos encontrar descritos varios procedimientos relacionados, como por ejemplo en la Patente ES 2131466 “Procedimiento automático de decoración de substratos cerámicos”, que describe de forma genérica el uso del sistema de inyección de tintas en cerámica, en la Patente ES 2289916 “Dispersión coloidal de pigmentos cerámicos”, que presenta de una forma muy general la fabricación de tintas para aplicación por inyección. Estos procedimientos y tintas únicamente consiguen acabados en distintos colores por inyección, no siendo posible conseguir acabado metálico.

Se han realizado algunos avances en la incorporación de partículas metálicas en las tintas para inyección sobre materiales cerámicos, tal y como se recoge, por ejemplo, en la Patente P201031196 “Procedimiento de producción de una suspensión metálica para impresión de elementos cerámicos “, que proporciona una técnica para añadir metales nobles en las tintas para obtener una gama cromática con colores más intensos, pero no permite la obtención de acabados metálicos.

La obtención de acabados metálicos en cerámica está ligada convencionalmente a la utilización de esmaltes especiales, con bastante espesor, como el descrito en la patente P200401851 “Composición de esmalte metálico”, que crea una base metalizada con el espesor suficiente sobre la que, posteriormente, puede aplicarse la decoración en color deseada. Este procedimiento presenta el inconveniente de que es necesario cubrir toda la baldosa con el esmalte metálico, tapando luego mediante la decoración con los colores deseados, con el consiguiente desperdicio de materiales que origina un mayor coste económico. Además, este tipo de composiciones requiere un espesor elevado en las zonas metalizadas que hace estas composiciones no válidas para inyección. En efecto, al requerir un elevado espesor mínimo para obtener el efecto metálico, resulta incompatible con la tecnología de inyección, que únicamente puede dejar un espesor muy reducido de tinta, con un máximo de 42 a 80 pL, insuficiente para permitir obtener un efecto metálico.

Los efectos metálicos se emplean mayoritariamente por aplicación de capas de esmalte con un peso por unidad de superficie de entre 0, 3 y 0, 5 Kg/m2, ya sea por aplicación a velo, aerógrafo o disco. Un cabezal de inyección permite suministrar un peso aproximadamente de unos 0, 022 Kg/m2 de sólido aplicado, lo cual es mucho menos de lo necesario por lo que, a priori, no se considera técnicamente posible obtener efectos metálicos en baldosas cerámicas por inyección de tinta.

Para solventar la problemática existente en la actualidad en la creación de aspecto metálico en baldosas y otros elementos cerámicos, mejorando el estado de la técnica actual mediante de la superación del problema técnico del espesor de tinta necesario, y con el fin de aportar unos elementos que faciliten y mejoren su rendimiento económico y efectividad, se ha desarrollado el procedimiento de obtención de aspecto metálico sobre bases cerámicas por inyección, en el cual se descompone la formulación de esmalte cerámico conocida para obtener acabados metalizados, en dos compuestos separados: por un lado un esmalte con una parte de los óxidos necesarios para la obtención del efecto metálico, aplicándolo convencionalmente sobre la base cerámica, y por otro lado una tinta metálica con la otra parte necesaria de los óxidos, aplicándola por inyección de tinta sobre la capa anterior, finalizando con un proceso de cocción. Como resultado se obtiene una baldosa cerámica con decoración de aspecto metálico.

Este procedimiento aporta múltiples ventajas sobre los disponibles en la actualidad siendo la más importante que permite la utilización de las máquinas de inyección de tinta para la creación de efecto matálico, con el consiguiente ahorro de tiempo de proceso, mejora de la productividad y disminución del coste económico de su fabricación.

Otra importante ventaja de este procedimiento es que permite un notable ahorro de materiales empleados en la fabricación, ya que convencionalmente se realizaba el metalizado de toda la base, cubriéndose posteriormente con la decoración en las zonas necesarias, mientras que con este procedimiento se puede dar el acabado metalizado selectivamente, de una forma local, únicamente en aquellas zonas en las que sea necesario, gracias a que se utiliza el mismo cabezal de inyección utilizado para la decoración.

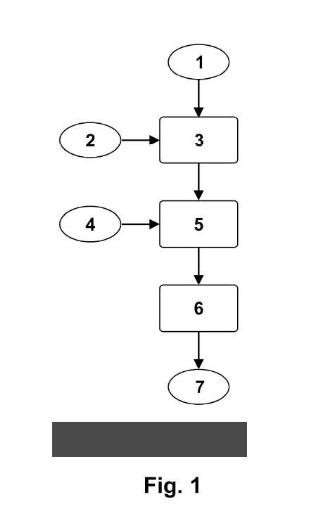

Para comprender mejor el objeto de la presente invención, en la figura –1- del plano anexo se ha representado un diagrama de bloques simplificado del procedimiento de obtención de aspecto metálico sobre bases cerámicas por inyección.

El procedimiento de obtención de aspecto metálico sobre bases cerámicas por inyección objeto de la presente invención, comprende básicamente, como puede apreciarse en el plano anexo, la utilización por separado de un esmalte (2) con parte de los óxidos necesarios para la obtención del efecto metálico, comprendiendo Si y Al, y una tinta metálica (4) con la otra parte necesaria de los óxidos, comprendiendo Fe como elemento mayoritario.

Esta utilización por separado se realiza mediante una primera fase de aplicación (3) del esmalte (2) sobre un soporte cerámico (1) , para continuar con una segunda fase de inyección (5) de la tinta metálica (4) sobre la capa anteriormente depositada en el soporte cerámico (1) , finalizando con una tercera fase de cocción (6) .

La fase de aplicación (3) del esmalte (2) sobre un soporte cerámico (1) se realiza mediante un proceso elegido entre el grupo formado por: campana, aerógrafo, rotativa, disco o filera.

La fase de inyección (5) de la tinta metálica (4) se realiza preferentemente empleando un cabezal de inyección capaz de dejar un espesor entre 6 y 200 pL por gota.

La fase de cocción (6) se realiza mediante un ciclo cerámico habitual, desde bicocción tradicional a 900ºC hasta gres procelánico de alta temperatura a 1300ºCm, con ciclos de cocción preferentemente comprendidos entre 0.5 y 24 h

La tinta metálica (4) se formula seleccionando únicamente algunos de los óxidos necesarios para la obtención del efecto metálico, ya que la técnica de impresión por inyección permite aplicar muy poco peso. En función del tipo de tinta metálica (4) elegido se emplearan formulaciones de esmalte que aporten los óxidos restantes.

A -En una realización preferente de la invención, la tinta metálica (4) está formada mayoritariamente por tintas de hierro Fe, en las que se emplea una materia prima de óxido de hierro para aportar el Fe en la tinta metálica (4) . Esta materia prima de óxido de hierro puede escogerse entre sales u óxidos de hierro, preferentemente hematites Fe2O3, óxido de hierro negro FeO ó magnetita Fe3O4. Un uso particularmente interesante se da cuando se emplea como tinta un ferrofluido, entendiendo como tal una suspensión de nanopartículas de óxidos de hierro con un tamaño medio de unos 10 nm. El esmalte (2) correspondiente está formulado empleando como elementos esenciales óxidos de Si, Al, P y Li a los que pueden incorporarse otros óxidos opcionales de Na, K, Mg, Ca, según la composición:

SiO2 40 - 60% Al2O3 10 - 30% P2O5 10 - 30% R2O + RO 5 - 15% ZrO2 + TiO2 0 - 10% B2O3 0 - 10%

Donde:

R2O: Li2O + Na2O + K2O

RO: MgO + CaO + SrO + BaO

B - En una realización alternativa de la invención, la tinta metálica (4) está formada mayoritariamente por tintas de pigmento de óxidos de Fe y P, como óxidos principales, hayándose dichos...

Reivindicaciones:

– Procedimiento de obtención de aspecto metálico sobre bases cerámicas por inyección, del tipo de los utilizados en la fabricación de baldosas y demás elementos cerámicos, caracterizado porque utiliza por separado un esmalte (2) con parte de los óxidos necesarios para la obtención del efecto metálico, comprendiendo Si y Al, y una tinta metálica (4) con la otra parte necesaria de los óxidos, comprendiendo Fe como elemento mayoritario, realizando una primera fase de aplicación (3) del esmalte (2) sobre un soporte cerámico (1) , para continuar con una segunda fase de inyección (5) de la tinta metálica (4) sobre la capa anteriormente depositada en el soporte cerámico (1) , finalizando con una tercera fase de cocción (6) .

– Procedimiento de obtención de aspecto metálico sobre bases cerámicas por inyección, según la reivindicación 1, caracterizado porque la tinta metálica (4) está formada mayoritariamente por tintas de hierro Fe, en las que se emplea una materia prima de óxido de hierro, y el esmalte (2) está formado mayoritariamente por Si, Al, P y Li, según el rango de composiciones:

Composición del esmalte (2) SiO.

40. 60% Al2O.

10. 30% P2O.

10. 30% R2O + R.

5. 15% ZrO2 + TiO2 0 - 10% B2O3 0 - 10%

Donde:

R2O: Li2O + Na2O + K2O

RO: MgO + CaO + SrO + BaO

– Procedimiento de obtención de aspecto metálico sobre bases cerámicas por inyección, según la reivindicación 2, caracterizado porque la materia prima de óxido de hierro que se emplea mayoritariamente para aportar el Fe en la tinta metálica (4) está seleccionada del grupo: hematites Fe2O3, óxido de hierro negro FeO, magnetita Fe3O4.

– Procedimiento de obtención de aspecto metálico sobre bases cerámicas por inyección, según la reivindicación 3, caracterizado poque la materia prima de óxido de hierro que se emplea mayoritariamente para aportar el Fe en la tinta metálica (4) está en forma de suspensión de nanopartículas de óxidos de hierro o ferrofluido.

– Procedimiento de obtención de aspecto metálico sobre bases cerámicas por inyección, según la reivindicación 1, caracterizado porque la tinta metálica (4) está formada mayoritariamente por tintas de pigmento Fe y P, como elementos mayoritarios, y el esmalte (2) está formado mayoritariamente por Si, Al, y Li según el rango de composiciones:

Composición de la tinta metálica (4) P2O5 40 – 70%

Fe2O3 10 – 50%

Composición del esmalte (2) SiO.

40. 60% Al2O.

10. 30% R2O + R.

5. 20% ZrO2 + TiO2 0 - 10% B2O3 0 - 10%

Donde:

R2O: Li2O + Na2O + K2O

RO: MgO + CaO + SrO + BaO

– Procedimiento de obtención de aspecto metálico sobre bases cerámicas por inyección, según la reivindicación 1, caracterizado porque la tinta metálica (4) está formada mayoritariamente por tintas de pigmento Fe, P y Li, como elementos principales, y el esmalte (2) está formado mayoritariamente por Si y Al según el rango de composiciones: Composición de la tinta metálica (4) P2O5 40 – 70%

Fe2O3 10 – 50%

Li2O 0 – 30%

Composición del esmalte (2) SiO.

40. 60% Al2O.

10. 30% R2O + R.

5. 30% ZrO2 + TiO2 0 - 10%

B2O3 0 - 10%

Donde:

R2O: Li2O + Na2O + K2O

RO: MgO + CaO + SrO + BaO

– Procedimiento de obtención de aspecto metálico sobre bases cerámicas por inyección, según cualquiera de las 15 reivindicaciones anteriores, caracterizado porque el esmalte (2) incorpora, en forma de óxidos, elementos seleccionados del grupo formado por Na, K, Mg, Ca.

– Procedimiento de obtención de aspecto metálico sobre bases cerámicas por inyección, según cualquiera de las reivindicaciones anteriores, caracterizado porque el esmalte (2) incorpora pigmentos cerámicos complementarios para obtener una coloración específica distinta del blanco.

– Procedimiento de obtención de aspecto metálico sobre bases cerámicas por inyección, según la reivindicación 1, caracterizado porque la fase de aplicación (3) del esmalte (2) sobre un soporte cerámico (1) se realiza mediante un proceso elegido de entre el grupo formado por: campana, aerógrafo, rotativa, disco o filera.

– Procedimiento de obtención de aspecto metálico sobre bases cerámicas por inyección, según la reivindicación 1, caracterizado porque la fase de inyección (5) de la tinta metálica (4) se realiza empleando un cabezal de 25 inyección capaz de dejar un espesor entre 6 y 200 pL por gota.

– Procedimiento de obtención de aspecto metálico sobre bases cerámicas por inyección, según la reivindicación 1, caracterizado porque la fase de cocción (6) se realiza a temperaturas entre 900 y 1300ºC en ciclos de cocción entre 0.5 y 24 h.

- Baldosa (7) con aspecto metálico obtenida según el procedimiento descrito en las reivindicaciones 1 a la 11.

Patentes similares o relacionadas:

Procedimiento para la producción de recubrimientos conductores de electricidad, del 27 de Mayo de 2020, de ERLUS AKTIENGESELLSCHAFT: Procedimiento para producir un recubrimiento conductor de electricidad que comprende óxido de estaño dopado con volframio cristalino caracterizado porque el procedimiento […]

Composición de esmalte cerámico que tiene propiedad antimicrobiana, del 11 de Diciembre de 2019, de MICROBAN PRODUCTS COMPANY: Un método para aplicar una capa de esmalte cerámico seco a un sustrato, que comprende: aplicar una capa de una primera composición adhesiva a una superficie de un cuerpo; […]

Sistemas y métodos para una baldosa resistente al deslizamiento y fácil de limpiar, del 13 de Noviembre de 2019, de Mohawk Carpet Corporation: Una baldosa cerámica que comprende: un sustrato; y un revestimiento de la superficie que comprende una fórmula de base que comprende un vidriado; caracterizada por que […]

Cuerpo moldeado de cerámica con revestimiento fotocatalítico y una capa de barrera, del 2 de Octubre de 2019, de ERLUS AKTIENGESELLSCHAFT: Cuerpo moldeado de cerámica de material de base de cerámica de óxido poroso, especialmente tejas, azulejos, ladrillos, ladrillos Klinker, […]

Recubrimiento de nanocapas para herramientas de alto rendimiento, del 11 de Septiembre de 2019, de Oerlikon Surface Solutions AG, Pfäffikon: Método de fabricación de un cuerpo recubierto que tiene al menos una superficie recubierta con un recubrimiento que comprende una estructura nanolaminada de nanocapas […]

Procedimiento de preparación de un material sobre un sustrato mediante un sol-gel, del 21 de Mayo de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de preparación de un material a base de óxido(s) de elemento(s) metálico(s) sobre un sustrato, estando compuesto dicho sustrato por polvo(s) […]

Material de recubrimiento, elemento recubierto y procedimiento de producción de un elemento recubierto, del 15 de Mayo de 2019, de Mitsubishi Heavy Industries Aero Engines, Ltd: Material de recubrimiento que comprende un silicato dispersado de zirconia en el que la zirconia estabilizada con iterbio se precipita como una fase dispersa en una […]

Elemento recubierto y método para producir un elemento recubierto, del 10 de Abril de 2019, de Mitsubishi Heavy Industries Aero Engines, Ltd: Un elemento recubierto que comprende: una capa de union y una capa superior laminada secuencialmente sobre un sustrato fabricado de una ceramica a base de silicio (Si) […]