METODO PARA FABRICAR TUBOS METALICOS ESTANCOS Y TUBO METALICO ESTANCO FABRICADO CON DICHO METODO MEJORADO.

Mejoras introducidas en la patente de invención P200803188 por "Método para fabricar tubos metálicos estancos y tubo metálico estanco fabricado con dicho método".

Un primer extremo (2) del tubo (1) se dispone en un rotor (5) de una máquina (4) de ranurado, y un segundo extremo (3) en un sistema de sujeción (6), posicionando un útil (7) de ranurado en una posición (9) deseada, en el exterior del tubo (1), en el segundo extremo (3). Se introducen medios de estanqueidad (8) en el tubo (1) en la posición (9) deseada, se acciona el rotor (5) para hacer girar el tubo (1), y se acciona el útil (7) de ranurado contra el tubo (1), por al mediante presión, realizar una ranura (10), quedando los medios de estanqueidad (8) fijados a la superficie interior del tubo (1) por presión, y el tubo (1) cerrado de forma estanca en el extremo exterior (3).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201031497.

Solicitante: NEMESIO ZUBIA, S.A.

Nacionalidad solicitante: España.

Inventor/es: URRUCHUA ULACIA,DANIEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D17/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › Operaciones que permiten efectuar ranuras individuales en las chapas o en los objetos tubulares o huecos.

Fragmento de la descripción:

Método para fabricar tubos metálicos estancos y tubo metálico estanco fabricado con dicho método mejorado.

Campo técnico de la invención La presente invención pertenece al campo técnico de los procesos para el conformado de piezas, concretamente de piezas metálicas, más concretamente al conformado mediante procesos giratorios, y más concretamente a los procesos de ranurado por embutición, aplicados en este caso a la fabricación de tubos metálicos estancos.

Antecedentes de la invención La solicitud de patente de invención P200803188 se refiere a un procedimiento para fabricar tubos metálicos estancos y a un tubo metálico estanco obtenido mediante dicho procedimiento.

El procedimiento descrito en la patente P2008031788 se desarrolla ubicando un cilindro metálico en una máquina de ranurado de tubos, con un primer extremo en un rotor de la máquina de ranurado y un segundo extremo en un sistema de sujeción. A continuación, se dispone un útil de ranurado, que forma parte de la máquina de ranurado, en una posición intermedia entre los extremos del tubo, y se introducen unos medios de estanqueidad de revolución hasta una la posición deseada. Por último, se acciona el rotor, el cual hace girar al tubo, y se acciona el útil de ranurado contra la superficie exterior del tubo, y mediante presión y el giro del tubo, dicho útil de ranurado realiza una ranura justamente en la posición deseada, que disminuye el diámetro del tubo en dicha posición, de tal forma que los medios de estanqueidad quedan totalmente fijados a la superficie interior del tubo por presión, por lo que el tubo queda cerrado de forma estanca.

El tubo estanco obtenido mediante el mencionado procedimiento está formado por un tubo metálico cilíndrico que tiene fijados en su interior unos medios de estanqueidad de revolución. En la posición en que están ubicados los medios de estanqueidad, el tubo presenta en su superficie exterior una ranura que disminuye su diámetro, quedando los medios de estanqueidad fijados a la superficie interior del tubo por presión, consiguiéndose el cierre estanco del tubo.

Para obtener un tubo metálico dotado de un cierre estanco en uno de sus extremos, se viene empleando un procedimiento que implica fijar una chapa metálica en el extremo donde se desea ubicar el cierre estanco y proceder seguidamente a soldar la chapa al tubo. Dicho procedimiento requiere de unos costes elevados en mano de obra, tiempo de ejecución y materiales, y además no garantiza una estanqueidad perfecta en el cierre.

El problema técnico que se pretende resolver consiste en obtener un procedimiento de obtención de tubos estancos que permita disponer los medios de estanqueidad en uno de los extremos del tubo.

Descripción de la invención La presente invención resuelve el problema descrito, mediante un método para la fabricación de tubos metálicos estancos dotados de un cierre estanco en al menos un extremo, tal como se describe a continuación:

En primer lugar se coloca un tubo metálico cilíndrico en una máquina de ranurado de tubos, disponiendo un primer extremo del tubo en un rotor de la máquina de ranurado, y el segundo extremo en un sistema de sujeción. El rotor tiene la misión de proporcionar giro al tubo, y el sistema de sujeción sirve para sustentar el segundo extremo, permitiendo el giro del tubo.

Un útil de ranurado rotatorio, que forma parte de la máquina de ranurado, se dispone en una posición deseada predeterminada del segundo extremo del tubo, donde se desea producir el cierre estanco. A continuación, se introducen, empleando un elemento de empuje, unos medios de estanqueidad de revolución, en el interior del tubo, hasta que dichos medios de estanqueidad quedan dispuestos en la posición deseada.

Para conseguir alcanzar dicha posición deseada, se pueden emplear unos medios de tope dispuestos en las cercanías del segundo extremo del tubo, que impiden el desplazamiento de los medios de estanqueidad hacia secciones más interiores del tubo, proporcionando mayor precisión al proceso. Dichos medios de tope pueden comprender unos entrantes dispuestos en el interior del tubo, realizados desde el exterior del tubo, por ejemplo con el útil de ranurado, o bien golpeando el tubo en diversas ubicaciones de la posición deseada, para obtener los mencionados entrantes.

Para facilitar la introducción de los medios de estanqueidad, así como la fijación del segundo extremo del tubo al sistema de sujeción, el elemento de empuje puede estar fijado a los medios de estanqueidad a través de un imán, alojado en dicho elemento de empuje, dicho imán fijado a su vez en la cara exterior de los medios de estanqueidad. El extremo libre del casquillo está fijado de manera liberable, por ejemplo a través de un eje y rodamientos, a una placa fijada a su vez al sistema de sujeción.

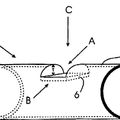

Una vez dispuesto el tubo en la máquina de ranurado, y el útil de ranurado posicionado en la posición deseada, se acciona el rotor, el cual hace girar el tubo, y se acciona el útil de ranurado contra la superficie exterior del tubo, y mediante la presión ejercida por el útil de ranurado y el giro del tubo, el útil de ranurado realiza una ranura en la posición deseada, que disminuye el diámetro del tubo en dicha posición deseada, de tal forma que los medios de estanqueidad quedan totalmente fijados a la superficie interior del tubo por presión, por lo que el tubo queda cerrado de forma estanca en el segundo extremo.

La presente invención también incluye como objeto el tubo estanco obtenido utilizando el método anteriormente descrito. Por tanto, el tubo estanco de la presente invención está formado por un tubo metálico cilíndrico que tiene fijados en su interior, en uno de sus extremos, unos medios de estanqueidad de revolución, los que hacen estanco al tubo. Debido al método de fabricación que ha originado el tubo, éste tiene unas características técnicas y configuración peculiares, que consisten en que en la posición predeterminada en la que van situados los medios de estanqueidad, el tubo presenta en su superficie exterior una ranura que disminuye su diámetro, por lo que los medios de estanqueidad quedan fijados a la superficie interior por presión, consiguiéndose el cierre estanco del tubo. De forma preferente, los medios de estanqueidad de revolución consisten en un casquillo que tiene un rebaje o ranura en su interior, en la que se disponen una o varias juntas tóricas que proporcionan la estanqueidad del tubo.

Descripción de las figuras A continuación, para facilitar la comprensión de la invención, a modo ilustrativo pero no limitativo se describirá una realización de la invención que hace referencia a una serie de figuras.

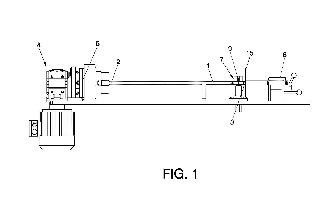

La figura 1 muestra una vista en alzado de una máquina de ranurado para el método de fabricación de tubos estancos de la invención, con un tubo dispuesto en ella y el útil de ranurado posicionado en el tubo.

La figura 2 muestra una vista ampliada de la zona en la que está dispuesto el útil de ranurado y una realización particular de los medios de estanqueidad dispuestos en el interior del tubo.

La figura 3 muestra una vista del elemento de empuje fijado a los medios de estanqueidad.

La figura 4 muestra una vista seccionada de un tubo metálico dotado de un cierre estanco en un extremo, elaborado según el método de la invención.

En estas figuras se hace referencia a un conjunto de elementos que son:

1. tubo metálico

2. primer extremo del tubo metálico

3. segundo extremo del tubo metálico

4. máquina de ranurado

5. rotor de la máquina de ranurado

6. sistema de sujeción de la máquina de ranurado

7. útil de ranurado de la máquina de ranurado

8. medios de estanqueidad

9. posición deseada

10. ranura realizada en el tubo por el útil de ranurado

11. juntas tóricas

12. elemento de empuje

13. medios de tope / entrantes

14. imán

15. placa

Descripción de una realización preferente de la invención El método para fabricar tubos metálicos estancos objeto de la presente invención está compuesto por las siguientes etapas:

-Disponer un tubo (1) metálico cilíndrico en una máquina (4) de ranurado de tubos, tal como se aprecia en la figura 1, posicionando un primer extremo (2) del tubo (1) en un rotor (5) de la máquina (4) de ranurado, para proporcionar giro al tubo, y un segundo extremo (3) en un sistema de sujeción (6) de la máquina (4) de ranurado, para sustentar el segundo extremo (3) permitiendo el giro del tubo (1) .

-Posicionar un útil (7) rotatorio de ranurado por el exterior del tubo (1) , en una posición (9) deseada en la...

Reivindicaciones:

1. Método para fabricar tubos metálicos estancos, caracterizado porque comprende las etapas de:

- colocación de un tubo (1) metálico cilíndrico en una máquina (4) de ranurado de tubos, posicionado un primer extremo (2) del tubo (1) en un rotor (5) de la máquina (4) de ranurado, para proporcionar el giro de dicho tubo (1) , y posicionando un segundo extremo (3) del tubo (1) en un sistema de sujeción (6) de la máquina (4) de ranurado, para sustentar dicho segundo extremo (3) permitiendo el giro del tubo (1) ,

- posicionado de un útil (7) de ranurado rotatorio en una posición (9) deseada, ubicada en el exterior del segundo extremo (3) ,

- introducción y posicionamiento de unos medios de estanqueidad (8) de revolución en el interior del tubo (1) en la posición (9) deseada,

- accionamiento del rotor (5) de la máquina (4) de ranurado para hacer girar el tubo (1) , y

-accionamiento del útil (7) de ranurado contra la superficie exterior del tubo (1) , para realizar una ranura (10) mediante movimiento giratorio del útil (7) de ranurado y la presión ejercida contra dicha superficie exterior, y el giro del tubo (1) , donde dicha ranura (10) implica una disminución del diámetro del tubo (1) en la posición (9) deseada, en la que están dispuestos los medios de estanqueidad (8) , quedando dichos medios de estanqueidad (8) fijados a la superficie interior del tubo (1) por presión y quedando dicho tubo (1) cerrado de forma estanca en el segundo extremo (3) .

2. Método para fabricar tubos metálicos estancos, de acuerdo con la reivindicación 1, caracterizado porque comprende la etapa adicional de disposición de unos medios de tope en las cercanías del segundo extremo (3) para evitar el desplazamiento de los medios de estanqueidad (8) hacia secciones más interiores del tubo (1) .

3. Método para fabricar tubos metálicos estancos, de acuerdo con una cualquiera de las reivindicaciones 1 ó 2, caracterizado porque la etapa de introducción y posicionamiento de los medios de estanqueidad (8) comprende empujar dichos medios de estanqueidad (8) con un elemento de empuje (12) fijable magnéticamente a dichos medios de estanqueidad y fijable a una placa (15) unida al sistema de sujeción (6) .

4. Método para fabricar tubos metálicos estancos, de acuerdo con la reivindicación 1, caracterizado porque el rotor (5) se hace girar a una velocidad comprendida entre 1400 y 192 rpm.

5. Método para fabricar tubos metálicos estancos, de acuerdo con una cualquiera de las reivindicaciones 1 ó 4, caracterizado porque adicionalmente comprende la regulación de la velocidad de giro del rotor (5) mediante un variador de velocidad.

6. Tubo metálico estanco fabricado con el método descrito en las reivindicaciones 1 a 5, caracterizado porque comprende un tubo (1) metálico cilíndrico, que incorpora en una posición (9) deseada de su interior, en un extremo (3) unos medios de estanqueidad (8) de revolución, comprendiendo el tubo (1) en su superficie exterior, en la zona de los medios de estanqueidad (8) , una ranura (10) que disminuye el diámetro del tubo (1) , estando los medios de estanqueidad (8) fijados a la superficie interior del tubo (1) por presión y cerrando al tubo (1) de forma estanca.

7. Tubo metálico estanco, según la reivindicación 6, caracterizado porque los medios de estanqueidad (8) comprenden un casquillo (8) cilíndrico.

8. Tubo metálico estanco, según una cualquiera de las reivindicaciones 6 ó 7, caracterizado porque el casquillo (8) comprende un rebaje en su zona central en la que hay dispuesta al menos una junta tórica (11) .

9. Tubo metálico estanco, según una cualquiera de las reivindicaciones 6 a 8, caracterizado porque el casquillo (8) comprende dos juntas (11) tóricas dispuestas en el rebaje de su zona central, una en contacto con la otra.

10. Tubo metálico estanco, según una cualquiera de las reivindicaciones 6 a 9, caracterizado porque incorpora adicionalmente entrantes (13) dispuestos en el interior del tubo (1) , realizados desde el exterior de dicho tubo (1) .

Patentes similares o relacionadas:

Tambor de acero y método para la fabricación de tal tambor de acero, del 20 de Febrero de 2019, de Greif International Holding B.V: Tambor de acero fabricado de chapa de acero y que tiene una forma cilíndrica con al menos una tapa inferior en una conexión sellada a la forma […]

Procedimiento y dispositivo para la fabricación de componentes metálicos rotacionalmente simétricos, del 27 de Abril de 2016, de THYSSENKRUPP STEEL EUROPE AG: Procedimiento para la fabricación de componentes rotacionalmente simétricos de metal, especialmente acero, en el que se dispone de forma no giratoria una […]

PROCEDIMIENTO PARA LA FORMACION DE UN COLLARIN SOBRE LA PARED DE UN TUBO METALICO, del 1 de Mayo de 1982, de S.T.DUPONT: PROCEDIMIENTO PARA LA FORMACION DE UN COLLARIN SOBRE LA PARED DE UN TUBO METALICO. CONSISTE EN PROCEDER EN UNA PRIMERA FASE A LA DEFORMACION DEL TUBO , SUJETO POR […]

PROCEDIMIENTO Y HERRAMIENTA PARA LA FABRICACION SIN ARRANQUE DE VIRUTAS DE PIEZAS CON UNA ENTALLADURA ASI COMO PIEZA CON UNA ENTALLADURA, del 10 de Agosto de 2010, de ULRICH HUPERZ SCHWEISSTECHNIK GMBH & CO. KG: Pieza con una cara superior y con una cara inferior y con una entalladura fabricada por un procedimiento sin arranque de viruta, que presenta superficies laterales y un fondo […]

PROCEDIMIENTO Y HERRAMIENTA PARA LA FABRICACION SIN ARRANQUE DE VIRUTAS DE PIEZAS CON UNA ENTALLADURA ASI COMO PIEZA CON UNA ENTALLADURA, del 10 de Agosto de 2010, de ULRICH HUPERZ SCHWEISSTECHNIK GMBH & CO. KG: Pieza con una cara superior y con una cara inferior y con una entalladura fabricada por un procedimiento sin arranque de viruta, que presenta superficies laterales y un fondo […]