MÉTODO DE INTEGRACIÓN DE ELEMENTOS METÁLICOS EN MATERIALES COMPUESTOS.

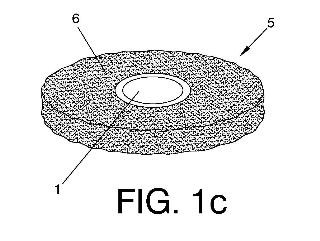

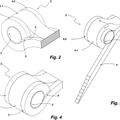

Método de integración de elementos metálicos en materiales compuestos que comprende curar capas de fibra compuesta seca (2) en una herramienta (3),

junto con al menos un elemento metálico (1), que es el elemento metálico (1) colocado para el proceso de curado en la posición exacta donde se quiere colocar en una pieza final (5) y las capas de fibra compuesta seca (2) se colocan alrededor del elemento metálico (1) y se obtiene una pieza final (5) con el al menos un elemento metálico (1) totalmente integrado en un material compuesto (6).

El método se usa preferiblemente para integrar un casquillo en un material compuesto. El casquillo a usar puede tener una superficie especial, dependiendo de las cargas que las piezas finales tendrán que soportar.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201031942.

Solicitante: AIRBUS OPERATIONS, S.L.

Nacionalidad solicitante: España.

Inventor/es: SERRANO VELAZ,César.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C39/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 39/00 Conformación por moldeo, es decir, introduciendo el material a moldear en un molde o entre dos superficies que la encierran sin presión significativa de moldeo; Aparatos a este efecto (B29C 41/00 tiene prioridad). › incorporando partes o capas preformadas, p. ej. moldeo alrededor de elementos insertos o de objetos a recubrir.

- B29C70/48 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › e impregnando los refuerzos en el molde cerrado, p. ej, moldeo por transferencia de resina [RTM].

- C08J5/08 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › C08J 5/00 Fabricación de artículos o modelado de materiales que contienen sustancias macromoleculares (fabricación de membranas semipermeables B01D 67/00 - B01D 71/00). › fibras de vidrio.

Fragmento de la descripción:

MÉTODO DE INTEGRACIÓN DE ELEMENTOS METÁLICOS EN

MATERIALES COMPUESTOS

OBJETO DE LA INVENCIÓN

5 El objeto de la presente invención es proporcionar un método de

inserción de elementos metálicos en materiales compuestos. Específicamente,

la presente invención proporciona un método de inserción de casquillos o

elementos similares en materiales compuestos.

Un objeto adicional de la invención es asegurar que la pieza final tiene el

1O elemento metálico totalmente integrado en su interior, de manera que no sufra

corrosión.

Cuando se realiza el método, no se produce daño del material

compuesto ni delaminaciones entre las capas de fibra del material compuesto.

En consecuencia, las propiedades mecánicas de la pieza final no se ven

15 afectadas.

Otro objeto de la presente invención es proporcionar un método que

puede usarse con diferentes clases de elementos metálicos, tales como

casquillos, cilindros sólidos, rótulas, o cualquier otro elemento. En

consecuencia, pueden usarse diferentes clases de casquillos, de manera que

20 se asegure la alta resistencia de la pieza final a cargas axiales, cargas

rotacionales o una combinación de diferentes fuerzas, dependiendo del

elemento metálico usado.

Un objeto adicional de la invención es proporcionar un método que sea

fácil y barato. La inserción completa del elemento metálico en el material

25 compuesto se consigue en el mismo proceso de fabricación, y el elemento

metálico permanece totalmente integrado en el material compuesto después

del proceso de fabricación.

CAMPO DE LA INVENCIÓN

La presente invención se incluye dentro de la instalación de elementos

30 metálicos o no metálicos en componentes hechos de materiales compuestos,

durante su fabricación, mediante cualquier procedimiento cubierto por los

denominados generalmente Moldeo Líquido de materiales compuestos

("LCM") , y de forma particular por el procedimiento de "RTM" (Moldeo por

transferencia de resina) y "VARTM" (Moldeo por transferencia de resina

35 mediante aplicación de vacío o asistido por vacío) . Los elementos instalados

permanecen totalmente integrados en el laminado compuesto después del

proceso de fabricación.

Específicamente, la presente solicitud se refiere a un método de

instalación de casquillos, huecos o no, destinados a ser usados en:

5 Casquillos para pernos de rotación, ejes de rotación, etc.

Casquillos para la instalación de cojinetes, rótulas, etc (procesos de

grapado) .

Elementos sólidos para permitir la posterior realización de agujeros que

tienen que estar perfectamente alineados después del proceso de integración.

1 O Etc.

ANTECEDENTES DE LA INVENCIÓN

El proceso de fabricación de Moldeo Líquido de materiales compuestos

(LCM) se refiere a un proceso de fabricación con materiales compuestos. Las

capas de fibra compuesta seca se colocan dentro de un útil metálico o molde,

15 con configuración y dimensiones geométricas específicas que dependen del

resultado final deseado. Luego se introduce una resina en el molde que rellena

todos los espacios libres, y se cura. La orientación de las capas de carbono

secas es importante, y también depende del uso futuro del elemento obtenido

de forma general por cualquier procedimiento de LCM, y específicamente por

20 RTM, y/o VACM.

Cuando las capas de fibra compuesta están dentro del útil, l-8-este se

calienta a una temperatura específica y la resina se introduce en el útil a una

alta presión, de manera que la resina llena cualquier espacio libre.

En concreto, los métodos de fabricación para los que se ha desarrollado

25 la presente invención son Moldeo por Transferencia de Resina (RTM) y Moldeo

por Transferencia de Resina Asistido por Vacío (VARTM) . En el proceso de

RTM, se aplica presión para inyectar la resina en el molde. En el proceso de

VARTM, se utiliza vacío para introducir la resina en el molde de forma que la

resina entra en el molde por "absorción".

30 El elemento final obtenido por LCM tiene un buen acabado superficial,

estabilidad dimensional y el proceso per se tiene una alta capacidad de

automatización y bajo coste.

Una patente conocida a partir del estado de la técnica y que está

relacionada con el proceso RTM es el documento US-6146122, que describe

35

un molde para moldear un artículo compuesto. Se forman pluralidades deagujeros en la superficie superior de la palea de presión, y se colocan muelles

en los agujeros. Una lámina laminada se pone en el molde, de tal manera que

cuando el molde superior se une al molde inferior, el molde superior comprime

los muelles, comprimiendo la parte de la lámina laminada firmemente entre la

5 placa de presión y el núcleo.

Otra patente relacionada con el proceso RTM es el documento US-

5855709, donde se describe un método para fabricar una paleta para un

estabilizador de flujo. El cuerpo central de la paleta está hecho de metal o

material compuesto y las paletas de material compuesto son intercambiables, o

1O las paletas y el cuerpo central están moldeados por inyección como una sola

pieza usando el método RTM.

Adicionalmente, la patente FR-2864801 describe un método que

comprende preparar matrices de moldeo y troqueles mediante inyección a baja

presión o moldeo por transferencia de resina (RTM) y el uso de las mismas con

15 soportes de molde metálico auto-soportados.

Cuando un elemento metálico tiene que insertarse en un elemento

hecho de material compuesto, no es conveniente hacerlo usando un ajuste de

interferencia. Este ajuste de interferencia se obtiene cuando del diámetro de la

parte interna de la unión, la parte macho, es mayor que el diámetro de la parte

20 de carcasa o alojamiento, la parte hembra. Si el ajuste de interferencia se usa

para introducir un elemento metálico en un material compuesto, pueden

aparecer delaminaciones entre las capas de la estructura compuesta. También

puede dañarse la estructura compuesta. El resultado es una pérdida de las

propiedades mecánicas del conjunto.

25 En ocasiones, se usan procesos específicos cuando es necesario

instalar componentes metálicos en materiales compuestos, aunque aún hay un

alto riesgo de tener los problemas mencionados, tales como deslaminados,

daños a las fibras de material compuesto, etc.

Un procedimiento típico es introducir, o embutir, los componentes

30 metálicos en la carcasa de material compuesto. Se usa una instalación a

presión o un procedimiento equivalente como, por ejemplo, contracción

térmica. Hay un alto riesgo de deslaminados del material compuesto cuando el

casquillo se inserta, o incluso durante la expansión del casquillo cuando se

templa a temperatura ambiente. También tiene que considerarse que las

35

tolerancias de apriete macho/hembra que requiere esta clase de ajuste sonmuy altas.

Otro procedimiento consiste en introducir el componente metálico

usando un ajuste de holgura. Este ajuste se obtiene entre dos partes cuando el

diámetro de la parte interna, la parte macho, es menor que el diámetro de la

5 parte de carcasa, la parte hembra. Después de introducir el componente

metálico, el diámetro interno se expande mediante la introducción de un

mandril con un diámetro mayor que el diámetro interno del componente

metálico. En consecuencia, el componente metálico se expande y permanece

con ajuste de interferencia en la pieza de material compuesto después del

1O proceso. Pueden aparecer los mismos problemas que los explicados

anteriormente (deslaminados, dificultades en conseguir las tolerancias de

apriete requeridas por esa clase de conjuntos, altos costes para obtener las

tolerancias requeridas, etc.) .

Además de los problemas descritos anteriormente y el alto coste que

15 presentan ambos procesos de instalación, no proporcionan una buena

retención de los casquillos para los casos donde el conjunto tiene que soportar

cargas axiales o rotacionales.

Cuando estos procedimientos se aplican en materiales metálicos,

específicamente al instalar casquillos en materiales compuestos, algunos

20 diseños proporcionan un "surco" o "chaflán" en el casquillo o en la carcasa.

Esto hace posible recalcar/grapar un elemento en el otro para aumentar la

retención del casquillo en el material compuesto. El problema es que puede

conducir a deslaminado o rotura de las fibras del material compuesto.

Por lo tanto, es deseable encontrar un método de instalación de

25 componentes metálicos en...

Reivindicaciones:

1. Método de integración de elementos metálicos en materiales

compuestos, en el que el método comprende curar capas de fibra compuesta

5 seca (2) en una herramienta (3) , junto con al menos un elemento metálico (1 ) ,

que es el elemento metálico (1) colocado para el proceso de curado en la

posición exacta donde se quiere colocar en una pieza final (5) , y las capas de

fibra compuesta seca (2) se colocan alrededor del elemento metálico (1) y se

obtiene una pieza final (5) con el al menos un elemento metálico (1) totalmente

1 O integrado en un material compuesto (6) .

2. Método de integración de elementos metálicos en materiales

compuestos, de acuerdo con la reivindicación 1, en el que el al menos un

elemento metálico (1) usado es un casquillo.

15

3. Método de integración de elementos metálicos en materiales

compuestos, de acuerdo con la reivindicación 1, en el que el método

comprende, una vez que el al menos un elemento metálico (1) y las capas de

fibra de carbono seca (2) están dentro del útil o molde (3) , cerrar y calentar la

20 herramienta (3) e introducir resina (4) en la herramienta (3) a presión, de

manera que la resina llene todos los espacios vacíos.

4. Método de integración de elementos metálicos en materiales

compuestos, de acuerdo con la reivindicación 1, en el que el método

25 comprende, una vez que el al menos un elemento metálico (1) y las capas de

fibra de carbono seca (2) están dentro de la herramienta (3) , cerrar y calentar la

herramienta (3) , e introducir resina (4) en la herramienta (3) usando vacío, de

manera que la resina llene todos los espacios vacíos.

Patentes similares o relacionadas:

Método y molde para la fabricación de piezas de material compuesto, del 15 de Abril de 2020, de AIRBUS OPERATIONS, S.L: Método para la fabricación de piezas de material compuesto, en el que al menos una primera pieza de material compuesto se une a una segunda […]

Proceso para la fabricación de productos de material compuesto empleando un molde con cojinetes, del 19 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Proceso para la fabricación de productos elaborados de materiales compuestos, caracterizado por comprender las siguientes fases operativas: - la disposición de uno […]

Método y dispositivo para la fabricación de plástico reforzado con fibra, del 19 de Febrero de 2020, de TORAY INDUSTRIES, INC.: Un método de producción para un plástico reforzado con fibra, en el que una preforma hecha de un sustrato de fibra de refuerzo y que tiene una forma tridimensional y […]

Molde elaborado de un material compuesto y proceso para su fabricación, del 12 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Molde para la fabricación de productos elaborado de materiales compuestos, en donde el molde comprende al menos una porción funcional (24, […]

Componente compuesto de fibra, del 29 de Enero de 2020, de Sogefi HD Suspensions Germany GmbH: Un componente compuesto de fibra con al menos una sección de resorte y al menos una estructura de transferencia de fuerza , en el que el material compuesto de fibra […]

Componente compuesto de fibra, del 29 de Enero de 2020, de Sogefi HD Suspensions Germany GmbH: Un componente compuesto de fibra con al menos una sección de resorte y al menos una estructura de transferencia de fuerza , en el que el material compuesto de fibra […]

Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, y cuaderna, del 1 de Enero de 2020, de AIRBUS OPERATIONS, S.L: Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, comprendiendo el procedimiento las etapas de: […]

Procedimiento en molde abierto para un material compuesto de matriz de poliamida semicristalina reforzada con fibras, a partir de una composición precursora reactiva de prepolímero, del 1 de Enero de 2020, de ARKEMA FRANCE: Procedimiento de fabricación de un material compuesto termoplástico en molde abierto, comprendiendo dicho material fibras de refuerzo y una matriz […]

Método para la producción de un marco con forma de anillo, del 11 de Diciembre de 2019, de Conseil et Technique: Un método para fabricar un marco en forma de anillo hecho de material compuesto, que comprende al menos los siguientes pasos: - deslizar al menos […]