PROCEDIMIENTO DE MARCADO Y RECONOCIMIENTO DE DEFECTOS EN MATERIAL PREPREG.

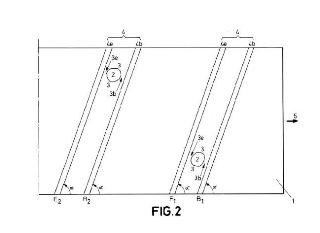

Un procedimiento de reconocimiento de defectos en material prepreg (1) traza una primera línea transversal cruzada (4b) en los límites del comienzo (3b) de una zona de defectos (2) de un material prepreg (1).

Igualmente se traza una segunda línea transversal cruzada (4e) en los límites del final (3e) de una zona de defectos (2) de un material prepreg (1). Las líneas transversales cruzadas (4b, 4e) forman un ángulo (α) con respecto a la dirección de avance (5) del material prepreg (1).

Cada línea transversal cruzada (4b, 4e) que delimita el comienzo y el final de una zona de defectos (2) tiene unos códigos de identificación (Bi, Ei).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201131084.

Solicitante: AIRBUS OPERATIONS, S.L.

Nacionalidad solicitante: España.

Inventor/es: CANO CEDIEL,DAVID, GALERA CÓRDOBA,GEORGINA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G01N21/892 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 21/00 Investigación o análisis de los materiales por la utilización de medios ópticos, es decir, utilizando rayos infrarrojos, visibles o ultravioletas (G01N 3/00 - G01N 19/00 tienen prioridad). › caracterizada por la grieta, el defecto o la característica del objeto que se examina.

Fragmento de la descripción:

Procedimiento de marcado y reconocimiento de defectos en material prepreg.

OBJETO DE LA INVENCIÓN

Esta invención revela un procedimiento para el marcado y la detección de áreas de defectos en materiales preimpregnados (también llamados “prepreg”) . Se incluye en el ámbito técnico de la fabricación con materiales compuestos, de forma especial para la industria aeroespacial.

PROBLEMA A RESOLVER Y ANTECEDENTES DE LA INVENCIÓN

La mayoría de las aeronaves y los vehículos espaciales modernos se fabrican empleando materiales compuestos de fibra de carbono. Existen diversas técnicas de fabricación de materiales compuestos, como moldeo por transferencia de resina, (RTM, del inglés Resin Transfer Moulding) , moldeo por transferencia de resina asistido por vacío (VARTM, del inglés Vacuum Assisted Resin Transfer Moulding) , moldeo por infusión de resina (RIM, del inglés Resin Infusion Moulding) , posicionamiento de fibra, (FP, del inglés Fiber Placement) , posicionamiento de fibra automático (AFP, del inglés Automated Fiber Placement) o encintado automático (ATL, del inglés Automatic Tape Laying) . Todos estos procedimientos son bien conocidos en el estado de la técnica.

Los llamados materiales pre-impregnados (o “prepregs”) se emplean en algunos de dichos procedimientos. Durante la fabricación de los materiales prepregs a veces se generan defectos, de manera que las zonas afectadas por los mismos se deben detectar y registrar. Los fabricantes de materiales prepregs incluyen en cada rollo de material prepreg una referencia de sus zonas de defectos. Estas zonas de defectos se pueden controlar y desechar cuando se hace el posicionamiento de las fibras empleando un decodificador (o “encoder” como se conoce en el argot técnico) ; un encoder es un dispositivo que mide la longitud de cada rollo de material prepreg según se va posicionando. El fabricante de material prepreg incluye una lista de zonas de defectos en cada rollo, de manera que mediante el uso del encoder es posible detectar la proximidad de una zona de defectos. No obstante, a veces ocurre que los encoders son imprecisos debido a que rollos de material prepreg pueden deslizar o los propios encoders pueden perder su memoria; por tanto, la información de los encoders puede ser errónea y algunas zonas potencialmente defectuosas pueden emplearse en la fabricación de las piezas.

Las máquinas de encintado automático actuales incluyen un sistema de detección de defectos por láser basado en el contraste de sombras. Sin embargo, la calibración precisa de estos sistemas de detección difícilmente se consigue debido a las reflexiones producidas por la luz incidente sobre la resina del material prepreg. Debido a estas reflexiones, el sistema genera constantes situaciones de falsa alarma. Este hecho explica que sean dispositivos no suficientemente precisos, y que habitualmente no se empleen.

Esta invención presenta un sistema para solventar los anteriores inconvenientes, marcando los defectos en los rollos de material prepreg. El objeto de la invención es incluir líneas transversales cruzadas en los límites de una zona de defectos de un material prepreg. Estas líneas transversales se trazan con un material no contaminante cuya composición química evita la contaminación del material prepreg; por tanto, las líneas trazadas no suponen cambio alguno en las características técnicas del producto final.

Dichas líneas trazadas permiten la detección de zonas de defectos en material prepreg, evitando su uso en las piezas que van a fabricarse. Los rollos de material prepreg que tienen zonas de defectos se cortan y desechan antes de que la máquina de ATL (o cualquier otra máquina empleada en el proceso de fabricación) deposite el material prepreg. Así se consigue una reducción del coste ya que las piezas fabricadas no incluyen esas zonas de defectos, de manera que dichas piezas no se rechazan al realizar las inspecciones de control de calidad.

El estado de la técnica muestra diferentes dispositivos y procedimientos de fabricación y suministro de material prepreg. El documento WO 2008/120023 A1 divulga un método y un aparato para fabricar prepregs termoplásticos con una determinada orientación de su fibra. El document JP 2005246631 A revela un método y un aparato para detectar diferentes tipos de material prepreg. No obstante, no se han encontrado evidencias sobre un procedimiento para reconocer áreas de defectos en materiales prepregs según la presente invención.

DESCRIPCIÓN DE LA INVENCIÓN

Para alcanzar los objetivos y solucionar los inconvenientes mencionados, la invención ha desarrollado un procedimiento de detección de defectos en materiales prepreg. Este procedimiento se caracteriza por el trazado de una primera línea transversal cruzada en el límite inicial de una zona de defectos en un material prepreg, y el trazado de una segunda línea transversal cruzada en el límite final de una zona de defectos en un material prepreg.

Las líneas cruzadas forman un ángulo con respecto la dirección de movimiento del material prepreg; dicho ángulo varía de 45º a 90º

Cada primera línea transversal cruzada que delimita el inicio de una zona de defectos tiene un primer código de identificación. De forma similar, cada segunda línea transversal cruzada que delimita el final de una zona de defectos tiene un segundo código de identificación.

Según una primera forma de realización, el primer código de identificación y el segundo código de identificación están relacionados por el empleo de caracteres alfanuméricos. En una segunda realización, el primer código de identificación y el segundo código de identificación están relacionados por el empleo de caracteres gráficos.

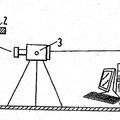

Las líneas se trazan con un material no contaminante que no contiene flúor, ni politetrafluoretileno, ni siliconas no curadas. Dichas líneas se detectan por un detector láser de defectos, integrado en una máquina de fabricación.

El detector láser de defectos mide la pérdida de ganancia entre una primera señal enviada por el láser (valor de referencia) y la señal que el láser recibe (valor actual) cuando dicha primera señal rebota contra el material compuesto.

Durante el procedimiento, la comparación entre la señal de referencia y la recibida determina si hay o no zonas de defectos, de manera que: a) si el valor actual se fija por debajo de una cierta referencia (por ejemplo 30) las zonas de defectos no se consideran; o, b) si el valor actual sobrepasa una referencia determinada (por ejemplo 100) , las zonas de defectos se tienen en cuenta y el control láser genera una señal de error, parándose la máquina.

Para facilitar una mejor comprensión de esta memoria, y siendo una parte integral de la misma, adjuntamente se representan una serie de figuras en las que se representa el objeto de la invención de una manera ilustrativa y no limitativa.

BREVE DESCRIPCIÓN DE LOS DIBUJOS

La invención será entendida adecuadamente tras una lectura de la descripción detallada, tomada en consideración conjunta con las figuras, en las que referencias numéricas similares se emplean para designar los mismos elementos y en las que:

La figura 1 es una vista general de un rollo de material prepreg con marcas que destacan zonas de defectos de dicho rollo de prepreg.

La figura 2 muestra una vista en planta del rollo de prepreg, detallándose esas marcas.

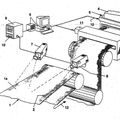

La figura 3 es un esquema general del proceso de fabricación de un material prepreg, incluyendo el trazado de zonas de defectos.

A continuación se da una lista de referencias numéricas empleadas en los dibujos: 1 = material prepreg y rollo en el que se almacena; 2 = zona de defectos; 3 = límite de una zona de defectos; 3b = límite inicial; 3e = límite final; 4 = líneas transversales cruzadas; 4b = línea transversal cruzada en el límite inicial; 4e = línea transversal cruzada en el límite final; 5 = dirección de movimiento del material prepreg; 6 = fibras secas uni-direccionales; 7 = película de resina; 8 = calentamiento de fibra y resina; 9 = compactación de fibra y resina; 10 = inspección y trazado de líneas; Bi = código de identificación al inicio de la zona de defectos; Ei = código de identificación al final de la zona de defectos.

DESCRIPCIÓN DETALLADA DE LA INVENCIÓN

A continuación se realiza una descripción de la invención basada en las figuras mencionadas recientemente.

La figura 1 representa un rollo de material prepreg (1) que se emplea en la fabricación de una pieza; el rollo de prepreg (1) puede alimentar una máquina ATL o cualquier otro dispositivo conocido en el estado de la técnica para la fabricación...

Reivindicaciones:

– Un procedimiento de detección de defectos en materiales prepreg (1) caracterizado por el trazado de una primera línea transversal cruzada (4b) en el límite inicial (3b) de una zona de defectos (2) en un material prepreg (1) , y el trazado de una segunda línea transversal cruzada (4e) en el límite final (3e) de una zona de defectos (2) en un material prepreg (1) .

– Un procedimiento de detección de defectos en materiales prepreg (1) según la reivindicación 1 caracterizado por que las líneas cruzadas (4b, 4e) forman un ángulo (a) con respecto la dirección de movimiento (5) del material prepreg (1) , y el ángulo (a) varía de 45º a 90º

– Un procedimiento de detección de defectos en materiales prepreg (1) según cualquiera de las reivindicaciones anteriores caracterizado por que cada primera línea transversal cruzada (4b) que delimita el inicio (3b) de una zona de defectos (2) tiene un primer código de identificación (Bi) , y cada segunda línea transversal cruzada (4e) que delimita el final (3e) de una zona de defectos (2) tiene un segundo código de identificación (Ei)

– Un procedimiento de detección de defectos en materiales prepreg (1) según la reivindicación 3 caracterizado por que el primer código de identificación (Bi) y el segundo código de identificación (Ei) están relacionados por el empleo de caracteres alfanuméricos.

– Un procedimiento de detección de defectos en materiales prepreg (1) según la reivindicación 3 caracterizado por que el primer código de identificación (Bi) y el segundo código de identificación (Ei) están relacionados por el empleo de caracteres gráficos.

– Un procedimiento de detección de defectos en materiales prepreg (1) según cualquiera de las reivindicaciones anteriores caracterizado por que las líneas (4b, 4e) se trazan con un material no contaminante que no contiene flúor, ni politetrafluoretileno, ni siliconas no curadas 7 – Un procedimiento de detección de defectos en materiales prepreg (1) según cualquiera de las reivindicaciones anteriores caracterizado por que las líneas transversales cruzadas (4b, 4e) se detectan por un detector láser de defectos integrado en la máquina de fabricación.

– Un procedimiento de detección de defectos en materiales prepreg (1) según la reivindicación 7 caracterizado por que el detector láser de defectos mide la pérdida de ganancia entre una primera señal enviada por el láser (valor de referencia) y la señal que el láser recibe (valor actual) cuando dicha primera señal rebota contra el material compuesto (1) .

– Un procedimiento de detección de defectos en materiales prepreg (1) según la reivindicación 8 caracterizado por que para detectar zonas de defectos (2) , la comparación entre la señal de referencia y la recibida determina si hay o no zonas de defectos (2) , de manera que hay o no zonas de defectos (2) :

a) si el valor actual se fija por debajo de una cierta referencia (por ejemplo 30) las zonas de defectos (2) no se consideran; o b) si el valor actual sobrepasa una referencia determinada (por ejemplo 100) , las zonas de defectos (2) se tienen en cuenta y el control láser genera una señal de error, parándose la máquina.

Patentes similares o relacionadas:

Sistema de detección de defectos en uniones encoladas y procedimiento de detección de defectos en uniones encoladas, del 18 de Diciembre de 2019, de YOSHINO GYPSUM CO., LTD: Un sistema de detección de defecto de la unión encolada, que se proporciona en un aparato de producción de placas de yeso y que detecta el defecto […]

Sensor de detección de bandas y método de detección para el mismo, del 28 de Junio de 2017, de JAPAN TOBACCO INC.: Un sensor de detección de bandas para detectar bandas (B) dispuestas en un lado de una malla (W) y separadas entre sí en una dirección longitudinal de la malla (W), en el […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA DETECCION AUTOMATICA DE CASCARILLA EN SUPERFICIES DE MATERIAL DE BANDA METALICO, ESPECIALMENTE BANDA DE ACERO Y BANDA DE ACERO FINO LAMINADA EN CALIENTE, del 1 de Julio de 2008, de SMS DEMAG AG: Dispositivo para la detección automática de cascarilla en superficies (1a) de material de banda metálico mediante un dispositivo óptico, […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA DETECCION AUTOMATICA DE CASCARILLA EN SUPERFICIES DE MATERIAL DE BANDA METALICO, ESPECIALMENTE BANDA DE ACERO Y BANDA DE ACERO FINO LAMINADA EN CALIENTE, del 1 de Julio de 2008, de SMS DEMAG AG: Dispositivo para la detección automática de cascarilla en superficies (1a) de material de banda metálico mediante un dispositivo óptico, […]

PROCEDIMIENTO PARA LA DETERMINACION DE INCLUSIONES MACROSCOPICAS EN METALES, del 16 de Marzo de 2008, de SALZGITTER MANNESMANN GMBH: Procedimiento para la determinación de inclusiones macroscópicas en metales, en particular en aceros moldeados según el procedimiento de colada continua, en el cual a partir […]

PROCEDIMIENTO PARA LA DETERMINACION DE INCLUSIONES MACROSCOPICAS EN METALES, del 16 de Marzo de 2008, de SALZGITTER MANNESMANN GMBH: Procedimiento para la determinación de inclusiones macroscópicas en metales, en particular en aceros moldeados según el procedimiento de colada continua, en el cual a partir […]