PROCEDIMIENTO PARA LA RECUPERACIÓN DEL AMONIACO Y DE RESIDUOS METÁLICOS A PARTIR DEL SULFATO AMÓNICO.

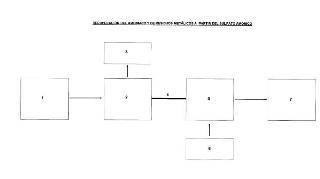

Partimos del sulfato amónico diluido en agua. (Fig. 1). Los metales procedente de las industrias metalúrgicas o de las chatarras,

se desbastarán para introducirlos en un reactor (Fig. 2) junto con sulfato amónico y se desprende el amoniaco gas que se almacena (Fig. 3) y el ion sulfato que reacciona con los metales y produce el sulfato metálico correspondiente.

Los sulfatos no solubles se recogen por decantación.

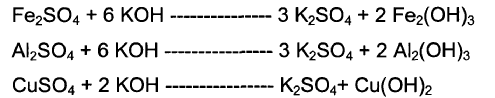

Los sulfatos solubles se llevan a otro depósito de reacción (Fig. 4) y se añade hidróxido de potasio, la reacción es sulfato de potasio, para abono (Fig. 6) e hidróxidos metálicos que precipitan en el reactor (Fig. 5) y almacenamos (Fig. 7).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201000297.

Solicitante: FUNDACIÓN INVESTIGACIÓN E INNOVACIÓN PARA EL DESARROLLO SOCIAL.

Nacionalidad solicitante: España.

Inventor/es: PORCAR ORTI,JAVIER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C22B7/00 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22B PRODUCCION O AFINADO DE METALES (fabricación de polvos metálicos o sus suspensiones B22F 9/00; producción de metales por electrólisis o electroforesis C25 ); PRETRATAMIENTO DE MATERIAS PRIMAS. › Tratamiento de materias primas distintas a los minerales, p. ej. residuos, para producir metales no ferrosos o sus compuestos.

Descripción:

Procedimiento para la recuperación del amoniaco y de residuos metálicos a partir del sulfato amónico.

La presente invención se refiere a la recuperación del amoniaco en forma de gas, a partir del sulfato amónico, mediante su reacción con los metales procedentes de los residuos metalúrgicos de la industria para su reciclado.

El presente proceso, se incluye en el sector mediambiental y de reciclado de metales y supone un avance cualitativo en los procesos conocidos hasta ahora, cuyas mejoras afectan a la eficiencia y eficacia energética en la recuperación del amoniaco y de los metales, sin requerir energía calorífica adicional. Dentro de la categoría de recuperación y reciclado de los metales en forma de hidróxidos, y del amoniaco en forma de gas, supone un ahorro de primera magnitud, al no consumir energía y valorizar los productos obtenidos de la chatarra.

Antecedentes de la invención

La recuperación de los metales, para su posterior reciclado es una de las prioridades actuales, por la demanda continua que lleva consigo el agotamiento de las reservas de los minerales y que sino se recuperan contaminan la tierra y las aguas, con un impacto especialmente negativo en el medioambiente.

Se han desarrollado numerosas innovaciones para purificar y reciclar el sulfato amónico, en distintos procesos químicos. De la misma forma se han desarrollado métodos para obtener el sulfato amónico a partir del sulfato sódico, anhídrido carbónico y amoniaco.

También mediante lixiviación se han desarrollado métodos para obtener cadmio, níquel, vanadio y cobre utilizando una disolución de amoniaco y sulfato amónico. No existe un procedimiento que permita recuperar el amoniaco como componente del sulfato amónico y precipitar los metales en forma de hidróxidos, que son insolubles. Dentro de la búsqueda de la regeneración y reutilización de los metales producto de los residuos industriales y del amoniaco, es donde debemos encuadrar la presente invención.

Descripción de la invención

En un depósito de almacenamiento, introducimos sulfato amónico diluido. Dada la solubilidad del sulfato amónico, podemos llegar a concentraciones de cuatrocientos gramos por litro de agua.

El sulfato amónico diluido, lo conducimos a otro reactor donde tenemos los metales producidos por los residuos industriales, compuestos básicamente por hierro, aluminio, cobre y en menor cantidad, cadmio, cromo, níquel, plata y plomo, entre otros.

La reacción que se produce en este segundo reactor, es la formación de los sulfatos correspondientes al metal y se desprende el amoniaco en forma de gas.

Los sulfatas metálicos, son todos solubles, a excepción del sulfato de plomo y en menor proporción, el sulfato de plata.

En consecuencia, los sulfatos correspondientes a los metales quedan en la disolución y el amoniaco gas, lo recogeremos en un depósito de almacenamiento.

Una vez producida la reacción, en otro reactor, introduciremos hidróxido potásico, para que reaccione con los sulfatos metálicos y quede el sulfato potásico en la disolución. Al producirse la reacción del ion sulfato con el ion potasio, los metales que estaban en la disolución acuosa en forma de sulfatos metálicos, precipitan en forma de hidróxidos, formándose hidróxido de hierro, hidróxido de aluminio, hidróxido de cobre, etc,.

Los hidróxidos metálicos que han precipitado, se retiran del tanque de reacción y mediante calor se recuperaran los metales en forma de óxidos metálicos. El sulfato potásico lo reconducimos a otro tanque de almacenamiento, para utilizarlo como abono.

Breve descripción de los dibujos

La figura 1, es el depósito de almacenamiento del sulfato amónico. La figura 2, es el reactor donde reacciona el sulfato amónico con los metales. La figura 3, es el depósito de almacenamiento del amoniaco en forma de gas. La figura 4 es la tubería que conduce los sulfatos metálicos al depósito de reacción. La figura 5 es el depósito de reacción donde introducimos los sulfatos metálicos e hidróxido de potasio. La figura 6, es el depósito de almacenamiento del hidróxido de potasio. La figura 7, es el deposito de almacenamiento del los hidróxidos metálicos.

Descripción de la forma de realización preferida

Partimos del sulfato amónico diluido en agua. Dada la solubilidad del sulfato amónico podemos diluirlo hasta el punto de saturación (Fig. 1). Los metales procedentes de las industrias metalúrgicas ó de las chatarras, se desbastaran para introducirlos en un reactor (Fig. 2).

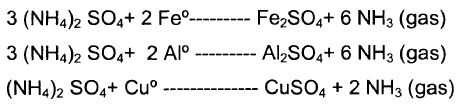

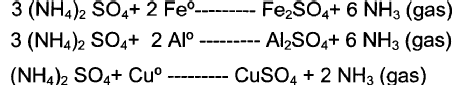

Dentro de este reactor introducimos el sulfato amónico para que en su reacción con los metales, a temperatura ambiente y a presión atmosférica se desprenda el amoniaco en forma de gas y el ion sulfato reaccione con los metales para producir el sulfato metálico correspondiente, con las siguientes reacciones:

Como los sulfatos metálicos son solubles, a excepción del sulfato de bario, que es insoluble y del sulfato de plomo, que es parcialmente insoluble, se formaran sulfato de hierro, sulfato de aluminio, sulfato de cobre, sulfato de plata, sulfato de plomo y demás sulfatos según la composición de los metales que compongan los residuos de las industrial. El amoniaco en forma de gas, que se desprenda de la reacción del sulfato amónico con los metales, lo recogeremos en un depósito de almacenamiento (Fig. 3).

Los sulfatos metálicos que no sean solubles, como el sulfato de bario y el sulfato de plomo lo recogeremos de este reactor por decantación. Los sulfatos que por ser solubles quedan disueltos en el agua, lo conduciremos mediante una tubería a otro depósito de reacción (Fig. 4).

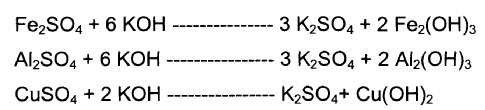

En este segundo reactor, se introducen los sulfatos metálicos en disolución y a continuación se añade hidróxido de potasio, en forma sólida ó diluida. La reacción que se produce entre los sulfatos metálicos y el hidróxido de potasio es la siguiente:

El sulfato de potasio e hidróxidos metálicos, al ser insolubles, precipitan en el reactor (Fig. 5). El sulfato de potasio lo conducimos a un depósito de almacenamiento para utilizarlo como abono (Fig. 6). Los hidróxidos metálicos una vez precipitados se retiran para almacenarlos en un depósito de almacenamiento (Fig. 7).

De forma opcional los hidróxidos metálicos pueden transformarse en los óxidos correspondientes mediante calor, para eliminar la molécula de agua por evaporación.

Serán independientes del objeto de la invención, los materiales empleados en los depósitos de reacción y en los componentes necesarios para el transporte de fluidos entre ellos, así como las formas y dimensiones y detalles accesorios, siempre y cuando no afecten a la esencialidad.

Reivindicaciones:

1. Procedimiento para la recuperación del amoniaco y de residuos metálicos a partir del sulfato amónico y el hidróxido de potasio, consistente en recuperar los metales procedente de los residuos metálicos industriales, en forma de hidróxidos metálicos para su posterior reutilización, mediante su reacción con el sulfato amónico, lo que nos permite recuperar, a su vez, el amoniaco y obtener como subproducto el sulfato de potasio, como fertilizante. Las especificaciones técnicas son las siguientes: La reacción del sulfato amónico con los metales produce el sulfato metálico correspondiente y se desprende el amoniaco en forma de gas. Los sulfatos metálicos en su reacción con el hidróxido potásico, se forma sulfato de potasio y los metales decantan como hidróxidos metálicos, que son insolubles.

2. Procedimiento para la recuperación del amoniaco y de residuos metálicos a partir del sulfato amónico, consiste en hacer reaccionar, a temperatura ambiente y a presión atmosférica, el sulfato amónico con residuos metálicos, compuestos mayoritariamente por hierro, aluminio, cobre etc, para que se produzca la siguiente reacción:

Los sulfatos metálicos relacionados, que son solubles, los hacemos reaccionar con hidróxido de potasio, para que se produzca la reacción siguiente:

El sulfato de potasio lo retiraremos, para almacenarlos y los hidróxidos metálicos los almacenaremos para su conversión en óxidos metálicos, mediante calor.

Patentes similares o relacionadas:

Horno de plasma y oxigas, del 10 de Junio de 2020, de UMICORE: Aparato para la fusión de cargas metalúrgicas que comprende un horno de baño susceptible de contener una carga fundida hasta un nivel determinado, […]

Proceso para recuperar metales a partir de una corriente rica en hidrocarburos y residuos carbonáceos, del 27 de Mayo de 2020, de ENI S.P.A.: Un proceso para recuperar metales de mezclas bituminosas que consisten en - Componentes sólidos no solubles en tetrahidrofurano. - Especies […]

Procedimiento para el tratamiento de lodo que contiene hierro, del 13 de Mayo de 2020, de Arcelormittal: Un procedimiento para el tratamiento de un lodo de alto horno que contiene hierro y entre el 4,5 % y el 12 % en peso de zinc, comprendiendo dicho procedimiento […]

Clasificación de aleaciones de aluminio mediante valores de conductividad eléctrica, del 15 de Abril de 2020, de Hydro Aluminium Recyling Deutshland GmbH: Procedimiento para clasificar aleaciones de aluminio en chatarra de aluminio, caracterizado por que las chatarras de aluminio se suministran a una estación de medición, […]

Procedimiento de recuperación y reciclaje de materiales que constituyen membranas para la separación de hidrógeno, del 15 de Abril de 2020, de KT - Kinetics Technology S.p.A: Un procedimiento de recuperación y reciclaje de materiales que constituyen membranas para la separación de hidrógeno, caracterizado porque comprende: […]

Procedimiento para fundir chatarra, del 25 de Marzo de 2020, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Procedimiento para fundir chatarra en un horno, comprendiendo dicho procedimiento las etapas de: - alimentar una carga de chatarra sólida al horno, […]

Procedimiento y sistema para reciclar baterías y placas de circuito impreso de desecho en sales fundidas o metales fundidos, del 11 de Marzo de 2020, de Riedewald, Frank: Sistema de reciclaje de materiales de alimentación compuestos de desecho tales como placas de circuito impreso (PCB), baterías, teléfonos […]

Planta y método para recuperar y tratar residuos del machacado de chatarra ferrosa, del 19 de Febrero de 2020, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Planta para recuperar y tratar residuos del machacado de chatarra , caracterizada por que comprende: - una primera parte de planta provista de: un […]