Procedimiento para la fabricación de piezas de colada a presión.

Procedimiento para la fabricación de piezas de colada a presión a partir de una aleación de aluminio,

en elque la aleación de aluminio atraviesa una máquina con una carcasa (31) con un espacio de trabajo (34) encerradopor una envoltura de carcasa interior (32) y un árbol con aletas que en la envoltura de carcasa interior (32) rotaalrededor de un eje longitudinal (x) y se mueve con traslación hacia delante y hacia atrás en el eje longitudinal (x), enel que en un extremo de la carcasa (31) se suministra una aleación de aluminio fluida al espacio de trabajo (34) y enel otro extremo de la carcasa (31) se extrae del espacio de trabajo (34) como aleación de aluminio semisólida con unporcentaje de sólido predeterminado, se transfiere al interior de una cámara de llenado (12) de una máquina decolada a presión (10) y por medio de un pistón (20) se empuja al interior de un molde de colada, en el que elporcentaje de sólido de la aleación de aluminio en el espacio de trabajo (34) se ajusta al porcentaje de sólidopredeterminado mediante enfriamiento y calentamiento preciso del espacio de trabajo (34), caracterizado porque laaleación de aluminio se somete a fuerzas de cizalladura elevadas en una máquina mezcladora y amasadora (30)con un árbol helicoidal (36) interrumpido en la dirección perimetral formándose aletas de amasado individuales (38)con aberturas pasantes axiales (40) entre las aletas de amasado (38) y con pernos de amasado (42) fijados en laenvoltura de carcasa interior (32), que se adentran en el espacio de trabajo (34) y se enganchan en las aberturaspasantes axiales (40).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/062089.

Solicitante: Rheinfelden Alloys GmbH & Co. KG.

Nacionalidad solicitante: Alemania.

Dirección: FRIEDRICHSTRASSE 80 79618 RHEINFELDEN ALEMANIA.

Inventor/es: FRANKE, RUDIGER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D17/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › Colada bajo presión o por inyección, es decir, colada introduciendo el metal en el molde bajo alta presión.

- B22D17/10 B22D […] › B22D 17/00 Colada bajo presión o por inyección, es decir, colada introduciendo el metal en el molde bajo alta presión. › con movimiento horizontal de la prensa.

- B22D25/00 B22D […] › Colada particular caracterizada por la naturaleza del producto (B22D 15/02, B22D 17/16, B22D 19/00 tiene prioridad; moldeo de los clisés de estereotipia B41D 3/00).

- C22C1/02 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 1/00 Fabricación de aleaciones no ferrosas (por electrotermia C22B 4/00; por electrólisis C25C). › por fusión.

PDF original: ES-2423326_T3.pdf

Fragmento de la descripción:

Procedimiento para la fabricación de piezas de colada a presión La invención se refiere a un procedimiento para la fabricación de piezas de colada a presión a partir de una aleación de aluminio según el preámbulo de la reivindicación 1.

Las piezas de colada a presión a partir de aleaciones de aluminio encuentran cada vez más aplicación entre otros en la industria automovilística por motivos de una reducción de peso requerida de manera creciente. Por motivos técnicos de la colada, por ejemplo en el caso de nudos para estructuras Space Frame (de malla espacial) con procedimientos de colada a presión convencionales por regla general no puede quedarse por debajo de un espesor de pared de la pieza de colada de aproximadamente 2 mm. El llenado del molde de colada a presión con fundiciones de metal semisólidas mediante la aplicación de thixocasting o rheocasting lleva a un mejor llenado del molde y como consecuencia a una reducción adicional posible del espesor de pared de la pieza de colada hasta aproximadamente 1 mm. Sin embargo, a medida que disminuye el espesor de pared la capacidad disminuida para recibir fuerzas se convierte cada vez más en un factor limitante. Esta desventaja podría superarse en sí misma mediante la adición de nanopartículas a una matriz de aleación de aluminio. Sin embargo se carece de un procedimiento adecuado para la fabricación económica de aleaciones de aluminio reforzadas con partículas a escala nanoscópica y su preparación para formar fundiciones de metal semisólidas para la colada a presión.

En un procedimiento dado a conocer en el documento US 2003/0201088 A1 se alimenta con una fundición de metal en estado fluido un tubo cilíndrico en el que está dispuesto coaxialmente un vástago de presión. En este sentido el diámetro exterior del vástago de presión es más pequeño que el diámetro interior del tubo cilíndrico, de modo que el metal fluido fluye en el espacio intermedio entre el tubo cilíndrico y el vástago de presión. El vástago de presión está previsto para la realización de un movimiento axial hacia delante y hacia atrás y una rotación alrededor de su eje longitudinal. Una válvula que rodea el vástago de presión y que puede desplazarse deslizándose en la pared interior del tubo cilíndrico venciendo una resistencia de fricción divide el tubo cilíndrico en una cámara superior y una inferior. En función del sentido de desplazamiento axial del vástago de presión la válvula se abre o cierra y posibilita o bloquea el flujo de metal entre la cámara superior y la inferior. En el caso de un movimiento hacia delante del vástago de presión la válvula permanece cerrada y el metal en la cámara inferior del tubo cilíndrico se empuja a través de una abertura de escape al interior de la cámara de llenado de una máquina de colada a presión. Por medio de elementos de calentamiento se controla el perfil de temperatura de la fundición de metal en el tubo cilíndrico de tal modo que se ajusta una fundición semisólida con un porcentaje de material sólido determinado. De la superficie envolvente del vástago de presión salen radialmente aletas. Las aletas sirven por un lado para el apoyo coaxial del vástago de presión en el tubo cilíndrico, al apoyarse las aletas en la pared interior del tubo cilíndrico. Por otro lado las aletas, por la rotación del vástago de presión alrededor de su eje longitudinal, llevan a una agitación de la fundición de metal con el fin de una distribución de temperatura uniforme en el metal.

La invención se basa en el objetivo de conseguir un procedimiento del tipo mencionado al inicio con el que pueda prepararse de manera continua y económica una fundición de aleación de aluminio semisólida y tratarse adicionalmente para formar piezas de colada a presión. Un objetivo adicional de la invención se encuentra en conseguir un procedimiento para la fabricación de piezas de colada a presión a partir de una aleación de aluminio reforzadas con nanopartículas, con el que pueda prepararse de manera continua y económica una fundición de aleación de aluminio semisólida bajo la acción de fuerzas de cizalladura típicas del procedimiento con una dispersión fina elevada de nanopartículas y tratarse adicionalmente para formar piezas de colada a presión.

A la solución según la invención del primer objetivo lleva un procedimiento con las características de la reivindicación 1. A este respecto las fuerzas de cizalladura elevadas existentes en el estado de fase semisolidificado en el proceso de amasado provocan una trituración continua de ramas de dendrita que se forman, lo que lleva a una ductilidad aumentada de las piezas de colada a presión. Las fuerzas de compresión elevadas llevan además a una transmisión de calor mayor, lo que finalmente posibilita un ajuste más preciso del porcentaje de sólido en la aleación de aluminio.

A la solución del segundo objetivo según la invención lleva que para la fabricación de piezas de colada a presión reforzadas con nanopartículas se mezclan nanopartículas con la aleación de aluminio en la máquina mezcladora y amasadora y mediante fuerzas de cizalladura elevadas se dispersan de manera fina en la aleación de aluminio, en el que en un extremo de la carcasa se suministra una aleación de aluminio fluida y nanopartículas al espacio de trabajo y en el otro extremo de la carcasa se extrae del espacio de trabajo como aleación de aluminio semisólida con un porcentaje de sólido predeterminado y con nanopartículas dispersas de manera fina en la aleación de aluminio. A este respecto las fuerzas de cizalladura elevadas existentes en el estado de fase semisolidificado en el proceso de amasado provocan, además de la trituración de ramas de dendrita que se forman y la mayor ductilidad alcanzada con ello, una dispersión fina de las nanopartículas que es necesaria para su acción de aumento de la resistencia.

Convenientemente la envoltura de carcasa interior está rodeada por una envoltura de carcasa exterior formándose un espacio intermedio preferiblemente en forma de cilindro hueco y para el enfriamiento y calentamiento del espacio de trabajo se conducen gases fríos y/o calientes a través del espacio intermedio. A través del espacio intermedio se conducen, para el enfriamiento, preferiblemente aire, preferiblemente aire a presión, y para el calentamiento, gases calientes, preferiblemente gases de combustión.

Los gases se conducen a través del espacio intermedio preferiblemente en contracorriente con respecto al sentido de transporte de la aleación de aluminio.

El porcentaje de sólido de la aleación de aluminio se ajusta preferiblemente a del 40 al 80%, en particular a más del 50%.

En una realización preferida del procedimiento según la invención la aleación de aluminio semisólida se extrae del espacio de trabajo como barra de metal semisólida. La barra de metal semisólida que sale de manera continua se divide en porciones de metal semisólidas y las porciones de metal semisólidas se transfieren al interior de la cámara de llenado de la máquina de colada a presión.

El porcentaje en peso de las nanopartículas en la aleación se encuentra preferiblemente entre aproximadamente el 0, 1 y el 10%. Nanopartículas adecuadas económicas se componen preferiblemente de ácido silícico pirogénico, como por ejemplo Aerosil®. Sin embargo también pueden utilizarse otras nanopartículas, como por ejemplo los nanotubos de carbono conocidos (carbon nanotubes, CNT) , así como partículas a escala nanoscópica adicionales, por ejemplo fabricadas según el procedimiento Aerosil® conocido, a partir de óxidos de metal y semimetal, como por ejemplo óxido de aluminio (Al2O3) , dióxido de titanio (TiO2) , óxido de circonio (ZrO2) , óxido de antimonio (III) , óxido de cromo (III) , óxido de hierro (III) , óxido de germanio (IV) , óxido de vanadio (V) u óxido de volframio (VI) .

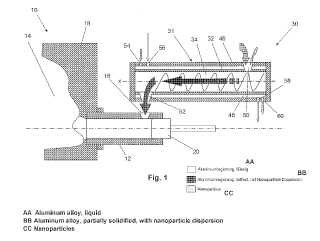

Ventajas, características y detalles adicionales de la invención se deducen a partir de la siguiente descripción de ejemplos de realización preferidos así como mediante el dibujo, que solamente sirve para la explicación y no debe interpretarse como limitativo. El dibujo muestra esquemáticamente en la figura 1 una sección longitudinal a través de una máquina de colada a presión con una máquina mezcladora y amasadora antepuesta;

la figura 2 una sección longitudinal a través de una parte de una máquina mezcladora y amasadora;

la figura 3 una sección transversal a través de la máquina mezcladora y amasadora de la figura 1;

la figura 4 campos de flujo de alargamiento y cizalladura característicos en una masa de producto, desencadenados por una aleta de amasado que pasa por delante de un perno de amasado;

la figura 5 la... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de piezas de colada a presión a partir de una aleación de aluminio, en el que la aleación de aluminio atraviesa una máquina con una carcasa (31) con un espacio de trabajo (34) encerrado por una envoltura de carcasa interior (32) y un árbol con aletas que en la envoltura de carcasa interior (32) rota alrededor de un eje longitudinal (x) y se mueve con traslación hacia delante y hacia atrás en el eje longitudinal (x) , en el que en un extremo de la carcasa (31) se suministra una aleación de aluminio fluida al espacio de trabajo (34) y en el otro extremo de la carcasa (31) se extrae del espacio de trabajo (34) como aleación de aluminio semisólida con un porcentaje de sólido predeterminado, se transfiere al interior de una cámara de llenado (12) de una máquina de colada a presión (10) y por medio de un pistón (20) se empuja al interior de un molde de colada, en el que el porcentaje de sólido de la aleación de aluminio en el espacio de trabajo (34) se ajusta al porcentaje de sólido predeterminado mediante enfriamiento y calentamiento preciso del espacio de trabajo (34) , caracterizado porque la aleación de aluminio se somete a fuerzas de cizalladura elevadas en una máquina mezcladora y amasadora (30) con un árbol helicoidal (36) interrumpido en la dirección perimetral formándose aletas de amasado individuales (38) con aberturas pasantes axiales (40) entre las aletas de amasado (38) y con pernos de amasado (42) fijados en la envoltura de carcasa interior (32) , que se adentran en el espacio de trabajo (34) y se enganchan en las aberturas pasantes axiales (40) .

2. Procedimiento según la reivindicación 1, caracterizado porque la envoltura de carcasa interior (32) está rodeada por una envoltura de carcasa exterior (46) formándose un espacio intermedio (48) preferiblemente en forma de cilindro hueco y para el enfriamiento y calentamiento del espacio de trabajo (34) se conducen gases fríos y/o calientes a través del espacio intermedio (48) .

3. Procedimiento según la reivindicación 2, caracterizado porque a través del espacio intermedio (48) se conducen, para el enfriamiento, aire, preferiblemente aire a presión, y para el calentamiento, gases calientes, preferiblemente gases de combustión.

4. Procedimiento según la reivindicación 2 ó 3, caracterizado porque los gases se conducen a través del espacio intermedio (48) en contracorriente con respecto al sentido de transporte de la aleación de aluminio.

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque para el ajuste de un porcentaje de sólido deseado se mide la viscosidad de la aleación de aluminio en el espacio de trabajo (34) y se ajusta a un valor predeterminado mediante enfriamiento y calentamiento preciso del espacio de trabajo (34) .

6. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado porque el porcentaje de sólido de la aleación de aluminio se ajusta a del 40 al 80%, preferiblemente a más del 50%.

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque la aleación de aluminio semisólida se extrae del espacio de trabajo (34) como barra de metal semisólida (70) , la barra de metal semisólida

(70) se divide en porciones de metal semisólidas (72) y las porciones de metal semisólidas (72) se transfieren al interior de la cámara de llenado (12) de la máquina de colada a presión (10) .

8. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado porque para la fabricación de piezas de colada a presión reforzadas con nanopartículas se mezclan nanopartículas con la aleación de aluminio en la máquina mezcladora y amasadora (30) y mediante fuerzas de cizalladura elevadas se dispersan de manera fina en la aleación de aluminio, en el que en un extremo de la carcasa (31) se suministra una aleación de aluminio fluida y nanopartículas al espacio de trabajo (34) y en el otro extremo de la carcasa (31) se extrae del espacio de trabajo (34) como aleación de aluminio semisólida con un porcentaje de sólido predeterminado y con nanopartículas dispersas de manera fina en la aleación de aluminio.

9. Procedimiento según la reivindicación 8, caracterizado porque el porcentaje en volumen de las nanopartículas en la aleación asciende a del 0, 1 al 10%.

10. Procedimiento según la reivindicación 9, caracterizado porque como nanopartículas se utilizan ácido silícico pirogénico, nanotubos de carbono (carbon nanotubes, CNT) , así como otras partículas a escala nanoscópica a partir de óxidos de metal y semimetal, como por ejemplo óxido de aluminio (Al2O3) , dióxido de titanio (TiO2) , óxido de circonio (ZrO2) , óxido de antimonio (III) , óxido de cromo (III) , óxido de hierro (III) , óxido de germanio (IV) , óxido de vanadio (V) u óxido de volframio (VI) .

Patentes similares o relacionadas:

Molde para moldeo por inyección-compresión, del 4 de Marzo de 2020, de UNITEAM ITALIA S.R.L: Molde para moldeo por inyección-compresión que comprende: - un punzón y una matriz adecuada para cerrar sobre el punzón para delimitar con […]

Aleación de aluminio para colar bajo presión y procedimiento de fabricación de la misma, del 20 de Noviembre de 2019, de SAMSUNG ELECTRONICS CO., LTD.: Una elación de aluminio que comprende: de un 4,0 a un 10,0 % en peso de silicio (Si), de un 0,1 a un 4,0 % en peso de magnesio (Mg), de un […]

Procedimiento para la bonificación de una pieza fundida a presión, del 6 de Marzo de 2019, de KS HUAYU AluTech GmbH: Procedimiento para la bonificación de un cárter de motor fabricado por fundición a presión con las siguientes etapas: - verter el cárter de motor en […]

Composición de aleación de aluminio y procedimiento, del 11 de Abril de 2018, de Rio Tinto Alcan International Limited: Una composición de aleación de aluminio que comprende, en porcentaje en peso: 0,7-1,10 de manganeso; 0,05-0,25 de hierro; 0,21-0,30 […]

Tornillo de interferencia, del 19 de Julio de 2017, de AAP IMPLANTATE AG: Tornillo de interferencia con una rosca externa , en particular configurado para la fijación de un ligamento, presentando las vueltas de rosca de la rosca […]

Dispositivo y procedimiento de obtención de lodos semisólidos, del 5 de Abril de 2017, de CIE AUTOMOTIVE, S.A.: Equipo de fabricación de piezas metálicas por inyección, que comprende una mesa vibratoria, un equipo inyector de alta presión y un dispositivo […]

Procedimiento para el tratamiento térmico de piezas fundidas mediante rayos infrarrojos, del 16 de Marzo de 2016, de Belte AG: Procedimiento para el tratamiento térmico de piezas fundidas, en particular de piezas fundidas a presión de metal ligero mediante recocido por disolución, enfriamiento […]

Procedimiento para el tratamiento térmico de piezas fundidas mediante rayos infrarrojos, del 16 de Marzo de 2016, de Belte AG: Procedimiento para el tratamiento térmico de piezas fundidas, en particular de piezas fundidas a presión de metal ligero mediante recocido por disolución, enfriamiento […]

DISPOSITIVO, INSTALACIÓN, Y PROCEDIMIENTO PARA LA FUNDICIÓN A PRESIÓN DE MATERIAL METÁLICO EN EL ESTADO TIXOTRÓPICO, del 14 de Diciembre de 2015, de MOLD-THIX-CONSULTING BUELTERMANN GMBH: Un dispositivo para la fundición a presión de material metálico, con una unidad de tornillo sin fin para hacer pasar el material a un estado tixotrópico y […]