Procedimiento para implantar un elemento funcional en una pieza de chapa, así como componente conjunto.

Procedimiento para implantar un elemento (10) funcional en una pieza (18) de chapa en un dispositivo,

donde el dispositivo comprende un cabezal (14) pisador y una matriz (22), donde el elemento (10) funcional, quepresenta una cabeza (1) con una superficie (2) de apoyo en la chapa así como una sección (3) de troquelado o biende embutición, que sobresale de la superficie (2) de apoyo en la chapa, se encuentra, tras la implantación en lapieza (18) de chapa, en una acanaladura (76) de la pieza de chapa de manera que el extremo libre de la sección (3)de embutición no sobresalga de la cara de la pieza (18) de chapa, que se encuentra fuera de la acanaladura (76) yopuesta a la cabeza, embutiéndose material de la chapa mediante una matriz (22) por lo menos en dos ladosmutuamente opuestos de la sección de embutición, que es insertado a presión en entalladuras (4) adyacentes de lasección (3) de embutición, caracterizado por que la acanaladura (76) es practicada o bien confeccionada por mediodel elemento funcional antes del troquelado de la pieza (18) de chapa, por que el cabezal (14) pisador, que aloja elelemento (10) funcional y troquela en la pieza (18) de chapa, presenta en la zona de su cara (20) frontal, orientadahacia la pieza (18) de chapa, una concavidad (30) con una forma correspondiente a la forma de la acanaladura, porejemplo, una concavidad redonda, que presenta una profundidad axial correspondiente a la deseada altura axial dela acanaladura (76), y por que la pieza (18) de chapa se conforma mediante la matriz (22) para formar laacanaladura (76) en dicha concavidad (30), y por que el troquelado del elemento (10) funcional en la pieza de chapase lleva cabo en el mismo movimiento de un dispositivo de encaje a presión, en el que se configura la acanaladura(76).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08014310.

Solicitante: PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: OTTO-HAHN-STRASSE 22-24 61381 FRIEDRICHSDORF ALEMANIA.

Inventor/es: BABEJ, JIRI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F16B19/08 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16B DISPOSITIVOS PARA UNIR O BLOQUEAR LOS ELEMENTOS CONSTRUCTIVOS O LAS PARTES DE LAS MAQUINAS, p. ej. CLAVOS, CLAVIJAS, TUERCAS, TORNILLOS, BULONES, ANILLOS QUE FORMAN RESORTE, ABRAZADERAS, BRIDAS, GRAPAS, CUÑAS; UNIONES O ARTICULACIONES (acoplamientos para la transmisión de mecanismos de rotación F16D). › F16B 19/00 Bulones sin rosca; Pasadores incluyendo aquellos que se deforman (en ensambladuras atornilladas F16B 29/00 ); Remaches (medios para impedir que se salgan F16B 21/00). › Remaches huecos; Remaches en varios pedazos.

PDF original: ES-2435770_T3.pdf

Fragmento de la descripción:

La presente invención se refiere a un procedimiento para implantar un elemento funcional en una pieza de chapa, donde el elemento funcional presenta una cabeza con una superficie de apoyo en la chapa así como una sección de troquelado o bien de embutición a presión, que sobresale de la superficie de apoyo en la chapa y que se encuentra, tras la implantación en la pieza de chapa, en una acanaladura de la pieza de chapa de modo que el extremo libre de la sección de embutición a presión preferiblemente no destaque por encima de la cara de la pieza de chapa, que se encuentra fuera de la acanaladura y opuestamente a la cabeza, retacándose material de chapa por medio de una matriz por lo menos en dos lados mutuamente opuestos de la sección de embutición a presión de modo que dicho material de chapa se moldee en entalladuras adyacentes de la sección de embutición a presión.

Un procedimiento de este tipo conocido por sí mismo, por ejemplo, para implantar en una pieza de chapa la llamada tuerca de embutición a presión UM de la firma Verbindungstechnik GMBH 6 Co. KG. En este conocido procedimiento, se prepara la pieza de chapa, en una primera etapa, en una primera herramienta embutiendo la entalladura en la pieza de chapa para alojar la tuerca de embutición rectangular, presentando habitualmente la acanaladura una forma circular, vista en planta desde arriba, con una solera plana, que se transforma paulatinamente a través de una pared circundante, dispuesta de forma inclinada, en la pieza de chapa circundante. Tras la ejecución de la entalladura, se implanta entonces la tuerca de embutición en la pieza de chapa en una segunda etapa con una segunda herramienta, de modo que la sección de embutición a presión sea presionada de modo autotroquelante desde la cara perfilada de la entalladura a través de la pieza de chapa, que se apoya en una matriz correspondiente en la región de la entalladura. Esa matriz recalca la pieza de chapa en dos caras enfrentadas de la sección de embutición de manera que material de la chapa sea encajado a presión en las correspondientes entalladuras de la sección de embutición próximamente a la superficie de recepción de la chapa, con lo cual se sujeta el elemento de modo seguro contra eyección en la pieza de chapa..

La acanaladura presenta una profundidad axial correspondiente a la longitud axial de la sección de embutición de modo que la superficie de apoyo en la chapa de la cabeza del elemento funcional se encuentre en la cara plana resaltada de la acanaladura y la sección de embutición se extienda a través del orificio de troquelado y adentro de la concavidad de la acanaladura de la pieza de chapa, aunque no sobresalga de la cara, opuesta a la cabeza, de la pieza de chapa circundante, sino que preferiblemente queda aproximadamente a ras con ella o está ligeramente retranqueada respecto de dicha cara. Eso significa que, cuando se fija un segundo componente a la pieza de chapa por medio de un tornillo, que se atornilla a través del componente adicional en la rosca de la tuerca de embutición, el segundo componente queda a ras de superficie con el primer componente. El extremo libre de la sección de embutición queda, por lo menos al apretar el tornillo, en el segundo componente, por lo cual se produce una unión a tornillo de buena calidad.

Tales tuercas rectangulares se utilizan de buena gana por varias razones, por ejemplo, porque no proporcionan una construcción muy alta, es decir, en la altura conjunta son relativamente bajas y porque se pueden fabricar económicamente y, por ello, son más económicas de adquisición.

Resulta problemático en el modo de proceder actual, en el que el elemento es implantado en una acanaladura, el gasto que va aparejado con la elaboración de la acanaladura.

El documento US 3.405.436 A enseña un dispositivo para implantar una tuerca rectangular en una pieza de chapa previamente troquelada.

El documento US 4.724.610 A revela un dispositivo para implantar una tuerca rectangular en una pieza de chapa previamente conformada.

Es, por ello, misión de la presente invención desarrollar un procedimiento del tipo mencionado al principio de modo que el gasto de la realización de la acanaladura se reduzca sensiblemente en relación con el procedimiento actual.

Para cumplir con esta misión, se propone un procedimiento según la reivindicación 1. Este procedimiento se caracteriza por que la acanaladura se realiza o se confecciona en un cabezal de asentamiento antes del troquelado completo de la pieza de chapa por el elemento funcional y por que el troquelado del elemento funcional en la pieza de chapa se lleve a cabo en la misma carrera de un dispositivo de encaje a presión en la que se configura la acanaladura.

Resulta especialmente preferido que la acanaladura se realice o se confeccione antes del troquelado de la pieza de chapa por medio del el elemento funcional.

La ventaja de la invención se contempla, por ello, en que, en vez de tener que utilizar dos herramientas diferentes para confeccionar la acanaladura y para implantar el elemento funcional en la pieza de chapa en la zona de la acanaladura, habiéndose previsto esas dos herramientas diferentes bien sea en dispositivos de prensa separados o en dos etapas mutuamente consecutivas de una herramienta compuesta sucesiva, se moldea la acanaladura en la pieza de chapa según la invención y, en la misma carrera del dispositivo de embutición o bien del dispositivo de troquelado, se troquela el elemento funcional, es decir, la tuerca de embutición, en la pieza de chapa, o sea, en la acanaladura. Esto da lugar no solo a que la configuración de la acanaladura y la implantación del elemento se lleven a cabo en una operación, sino que se rebaja el gasto conjunto para las herramientas. Ciertamente, las herramientas para configurar la acanaladura y para implantar el elemento funcional en la pieza de chapa han de presentar eventualmente una forma algo más complicada que cuando solo debían realizar una función cada una, pero en conjunto los costes de las herramientas son sensiblemente menores, ya que se ha de ocupar de un juego de herramientas en lugar de dos juegos de herramientas.

Formas de realización especialmente preferidas del procedimiento según la invención o bien del componente conjunto producido por el procedimiento se pueden deducir de las reivindicaciones subordinadas.

La invención se explica más detalladamente, a continuación, a base de los dibujos, en los que las figuras muestran:

Figuras 1A-D cuatro representaciones en perspectiva de un elemento funcional rectangular autotroquelante conocido en sí mismo en forma de una llamada tuerca de embutición UM disponible en la firma Profil-Verbindungstechnik GMBH & Co. KG, donde la figura 1A muestra una representación desde arriba y desde el lado izquierdo sobre la cara superior de la cabeza del elemento funcional, la figura 1B muestra una representación por abajo y el lado derecho sobre la cara inferior de la cabeza del elemento funcional, la figura 1C muestra una representación por abajo y sobre el lado estrecho izquierdo del elemento funcional, y la figura 1D muestra una representación por arriba y sobre el lado estrecho derecho del elemento funcional,

Figura 2 la posición de partida para la implantación de una tuerca de embutición según las figuras 1A-D en una pieza de chapa, utilizando un cabezal de embutición cortado parcialmente en un plano axial y una matriz mostrada en vista lateral y en semisección axial, las cuales se han dimensionado respectivamente para llevar a cabo el procedimiento según la invención,

Figura 3 el dispositivo según la figura 2 en un instante en el que la pieza de chapa está apretada entre la matriz y el cabezal de embutición al principio del proceso de realización de la entalladura,

Figura 4 una representación similar a la de la figura 3, aunque en una primera fase de la realización de la entalladura,

Figura 5 nuevamente el mismo dispositivo de la figura 4, aunque al final del proceso de realización de la entalladura,

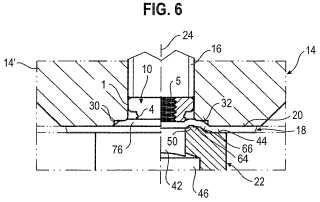

Figura 6 el mismo dispositivo que en las figuras 2 a 5, aunque en una fase ulterior, en la que el punzón del cabezal de embutición se ha movido respecto de la pieza saliente del cabezal de embutición y la tuerca de embutición se ha llevado a hacer contacto con la superficie superior de la entalladura,

Figura 7 la posición tras un movimiento adicional del punzón con respecto a la pieza saliente, donde la tuerca de embutición ha troquelado hasta la mitad la pieza de chapa,

Figura 8 el mismo dispositivo que en la figura 2, aunque tras un movimiento adicional del punzón con respecto a la pieza saliente del cabezal de embutición, donde la sección de embutición de la tuerca... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para implantar un elemento (10) funcional en una pieza (18) de chapa en un dispositivo, donde el dispositivo comprende un cabezal (14) pisador y una matriz (22) , donde el elemento (10) funcional, que presenta una cabeza (1) con una superficie (2) de apoyo en la chapa así como una sección (3) de troquelado o bien de embutición, que sobresale de la superficie (2) de apoyo en la chapa, se encuentra, tras la implantación en la pieza (18) de chapa, en una acanaladura (76) de la pieza de chapa de manera que el extremo libre de la sección (3) de embutición no sobresalga de la cara de la pieza (18) de chapa, que se encuentra fuera de la acanaladura (76) y opuesta a la cabeza, embutiéndose material de la chapa mediante una matriz (22) por lo menos en dos lados mutuamente opuestos de la sección de embutición, que es insertado a presión en entalladuras (4) adyacentes de la sección (3) de embutición, caracterizado por que la acanaladura (76) es practicada o bien confeccionada por medio del elemento funcional antes del troquelado de la pieza (18) de chapa, por que el cabezal (14) pisador, que aloja el elemento (10) funcional y troquela en la pieza (18) de chapa, presenta en la zona de su cara (20) frontal, orientada hacia la pieza (18) de chapa, una concavidad (30) con una forma correspondiente a la forma de la acanaladura, por ejemplo, una concavidad redonda, que presenta una profundidad axial correspondiente a la deseada altura axial de la acanaladura (76) , y por que la pieza (18) de chapa se conforma mediante la matriz (22) para formar la acanaladura (76) en dicha concavidad (30) , y por que el troquelado del elemento (10) funcional en la pieza de chapa se lleva cabo en el mismo movimiento de un dispositivo de encaje a presión, en el que se configura la acanaladura (76) .

2. Procedimiento según la reivindicación 1, caracterizado por que en el caso del elemento (10) funcional se trata de un elemento rectangular o cuadrado, visto en planta desde arriba, con una sección (3) de troquelado igualmente rectangular o cuadrada, que sobresale de la cabeza (1) desde la cara de la superficie (2) de apoyo en la chapa y que presenta entalladuras (4) en dichas dos caras opuestas, en cuyas entalladuras (4) se mete a presión material de la chapa por medio de talones (48, 50) adecuados de la matriz (22) para evitar una eyección del elemento (10) funcional troquelado en la pieza (18) de chapa afuera de la misma.

3. Procedimiento según la reivindicación 1 o 2, caracterizado por que el cabezal (14) pisador, que se utiliza para troquelar el elemento (10) funcional y para configurar la acanaladura (76) , presenta una pieza (14’) saliente, que está conectada mediante un muelle a una parte transmisora de una fuerza de presión del dispositivo de embutición, así como un punzón (16) , que se incorpora directamente a la mencionada parte, donde la potencia del muelle se dimensiona de manera que sea suficiente para configurar la acanaladura (76) y que solo tras la configuración de la acanaladura (76) permita el retroceso de la pieza (14’) saliente respecto del punzón (16) , debido al aumento de la fuerza al continuar la carrera del dispositivo de embutición, lo cual es necesario para troquelar el elemento (10) funcional mediante el punzón y la matriz durante la marcha adicional de la carrera del dispositivo de embutición en la pieza de chapa en la zona de la acanaladura (76) terminada.

Patentes similares o relacionadas:

Método de fijación de un elemento hueco a un componente que comprende un material compuesto, del 1 de Abril de 2020, de PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG: Procedimiento para fijar un elemento hueco , tal como un remache hueco o un elemento de tuerca para su fijación a un componente que consiste en un material […]

Elemento hueco para su fijación a un componente que comprende un material compuesto, del 20 de Noviembre de 2019, de PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG: Un elemento hueco , tal como un remache hueco o un elemento de tuerca para su fijación a un componente que consiste en un material compuesto […]

Bulones roscados, del 3 de Octubre de 2018, de HILTI AKTIENGESELLSCHAFT: Bulón roscado con una sección de fijación , con una sección de ataque de la carga , en la que está dispuesta una rosca , y con una cabeza […]

Remache punzonador y procedimiento y aparatos para la fijación de componentes individuales entre sí, de los cuales al menos un componente está formado por una pieza de trabajo de material compuesto, del 9 de Noviembre de 2016, de PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG: Un procedimiento para la fijación de componentes individuales entre sí utilizando un remache punzonador, en el que el al menos uno de los componentes está formado […]

Punzón de perforación y también un procedimiento para la perforación de una pieza de trabajo que se muestra como un material de espuma y/o como un material tipo sándwich y también un método para la fabricación del punzón, del 9 de Noviembre de 2016, de PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG: Un punzón de perforación para perforar una pieza de trabajo incluyendo un punzón una pieza de chapa metálica y un cuerpo de perforación unido a ella, […]

Sistema de sujeción de baja carga de estampa, del 26 de Octubre de 2016, de HUCK INTERNATIONAL, INC: Un sistema de sujeción de baja carga de estampa estructurado para sujetar múltiples piezas (18d, 20d) entre sí, que comprende: una herramienta […]

Elemento hueco para su fijación a un componente que comprende un material compuesto, del 24 de Agosto de 2016, de PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG: Un elemento hueco , tal como un remache hueco o un elemento de tuerca para su fijación a un componente que consiste en un material compuesto tal como […]

Un método para la fijación de un elemento de perno a un componente de material compuesto, del 22 de Junio de 2016, de PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG: Un método para la fijación de un elemento (100, 100') de perno a un componente de material compuesto, tal como una pieza de plástico reforzado con fibra o una pieza […]