Procedimiento para el tratamiento térmico de súper-aleaciones a base de níquel.

Procedimiento de tratamiento térmico para una súper-aleación a base de níquel para la producción decomponentes monocristalinos o componentes solidificados de forma orientada con una composición química queposibilita un recocido en disolución en sí completo a una temperatura T1,

en donde la aleación

- en una primera etapa es recocida en disolución sólo en parte de forma controlada a una temperatura T2

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07114884.

Solicitante: ALSTOM TECHNOLOGY LTD.

Nacionalidad solicitante: Suiza.

Dirección: BROWN BOVERI STRASSE 7 5400 BADEN SUIZA.

Inventor/es: NAZMY,MOHAMED YOUSSEF, STAUBLI,MARKUS, KUNZLER,ANDREAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C22C19/05 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 19/00 Aleaciones basadas en níquel o cobalto, solos o juntos. › con cromo.

- C22F1/10 C22 […] › C22F MODIFICACION DE LA ESTRUCTURA FISICA DE METALES O ALEACIONES NO FERROSOS (procesos específicos para el tratamiento térmico de aleaciones ferrosas o aceros y dispositivos para el tratamiento térmico de metales o aleaciones C21D). › C22F 1/00 Modificación de la estructura física de metales o aleaciones no ferrosos por tratamiento térmico o por trabajo en caliente o en frío. › de níquel o cobalto o aleaciones basadas en ellos.

PDF original: ES-2444407_T3.pdf

Fragmento de la descripción:

Procedimiento para el tratamiento térmico de súper-aleaciones a base de níquel

Sector técnico La invención se refiere al sector de la técnica de materiales. Concierne a un procedimiento para el tratamiento térmico de súper-aleaciones a base de níquel que, en sí, pueden ser tratadas térmicamente (recocidas en disolución) por completo y que se utilizan para la producción de componentes monocristalinos (aleación SX) o de componentes con una estructura solidificada de forma orientada (aleación DS) tales como, por ejemplo, álabes para turbinas de gas. Mediante el procedimiento de tratamiento térmico de acuerdo con la invención se ha de ejercer una influencia positiva sobre las propiedades de las aleaciones mencionadas, en particular a elevadas temperaturas, aumentando la tolerancia admisible con respecto a límites de grano de ángulo pequeño y aumentando el rendimiento de colada y, con ello, la eficacia de la colada.

Estado conocido de la técnica Súper-aleaciones a base de níquel son conocidas. Componentes monocristalinos a base de estas aleaciones presentan a temperaturas elevadas, entre otros, una muy buena resistencia mecánica del material, pero también buenas resistencias frente a la corrosión y oxidación, así como una buena resistencia a la fluencia. En virtud de estas propiedades, en el caso de emplear materiales de este tipo, p. ej. en turbinas de gas, se puede aumentar la temperatura de entrada de las turbinas de gas, con lo que se incrementa la eficacia de la instalación de turbina de gas.

Dicho de manera simplificada, existen dos tipos de súper-aleaciones monocristalinas a base de níquel.

El primer tipo, al que también se refiere la presente invención, puede ser tratado térmicamente (recocido en disolución) por completo, de modo que toda la fase γ’ se encuentra en disolución. Este es, por ejemplo, el caso en la aleación conocida CMSX4 con la siguiente composición química (datos en % en peso) : 5, 6 de Al, 9, 0 de Co, 6, 5

de Cr, 0, 1 de Hf, 0, 6 de Mo, 3 de Re, 6, 5 de Ta, 1, 0 de Ti, 6, 0 de W, el resto Ni, o de la aleación PWA 1484 con la siguiente composición química (datos en % en peso) : 5 de Cr, 10 de Co, 6 de W, 2 de Mo, 3 de Re, 8, 7 de Ta, 5, 6 de Al, 0, 1 de Hf, así como de la aleación MC2 conocida, la cual, en contraposición a las aleaciones precedentemente mencionadas, no está aleada con renio y presenta la siguiente composición química (datos en % en peso) : 5 de Co, 8 de Cr, 2 de Mo, 8 de W, 5 de Al, 1, 5 de Ti, 6 de Ta, resto Ni.

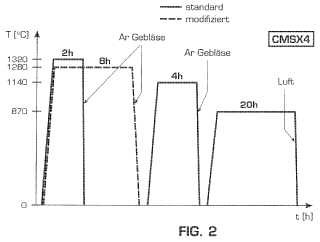

Un tratamiento térmico estándar típico para CMSX4 es, por ejemplo, el siguiente: recocido en disolución a 1320ºC/2 h/gas protector, enfriamiento rápido con ventilador.

El segundo tipo de súper-aleaciones monocristalinas a base de níquel no puede ser tratado térmicamente por

completo, es decir, en este caso no toda la porción de la fase γ’ pasa a disolución en el caso de un recocido en disolución, sino sólo una determinada parte. Este es por ejemplo el caso en la súper-aleación CMSX186 conocida con la siguiente composición química (datos en % en peso) : 0, 07 de C, 6 de Cr, 9 de Co, 0, 5 de Mo, 8 de W, 3 de Ta, 3 de Re, 5, 7 de Al, 0, 7 de Ti, 1, 4 de Hf, 0, 015 de B, 0, 005 de Zr, resto Ni, y de la aleación CMSX486 con la siguiente composición química (datos en % en peso) : 0, 07 de C, 0, 015 de B, 5, 7 de Al, 9, 3 de Co, 5 de Cr, 1, 2 de 45 Hf, 0, 7 de Mo, 3 de Re, 4, 5 de Ta, 0, 7 de Ti, 8, 6 de W, 0, 005 de Zr, resto Ni.

Las súper-aleaciones a base de níquel del segundo tipo son expuestas la mayoría de las veces a un tratamiento térmico en dos etapas (proceso de envejecimiento a bajas temperaturas) , dado que a temperaturas elevadas como las que se utilizan típicamente en el caso de las aleaciones del primer tipo para el recocido en disolución, se 50 alcanza ya la temperatura de partida del punto de fusión y, por consiguiente, la aleación comienza a fundir de manera indeseada.

Un tratamiento térmico típico en dos etapas de la aleación CMSX186 es, por ejemplo, el siguiente: 1ª etapa: 1080ºC/4 h/soplante 55 2ª etapa: 870ºC/20 h/soplante.

La resistencia a la fluencia del primer tipo de las súper-aleaciones a base de níquel es normalmente mayor que la del segundo tipo, con la premisa de que las aleaciones pertenezcan a la misma generación. Esto está ante todo

justificado por el hecho de que la γ’ disuelta es la fuente principal para la resistencia mecánica alcanzable.

Súper-aleaciones a base de níquel para componentes monocristalinos tal como se conocen de los documentos US 4.643.782, EP 0 208 645 y US 5.270.123, contienen elementos de la aleación que solidifican cristales mixtos, por ejemplo Re, W, Mo, Co, Cr, así como elementos formadores de fases γ’, por ejemplo Al, Ta y Ti. El contenido en elementos de la aleación de alto punto de fusión (W, Mo, Re) en la matriz base (fase γ austenítica) aumenta de forma continua con el incremento de la temperatura de solicitación de la aleación. Así, p. ej., súper-aleaciones a base de níquel habituales para monocristales contienen 6-8% de W, hasta 6% de Re y hasta 2% de Mo (datos en % en peso) . Las aleaciones dadas a conocer en los documentos arriba mencionados presentan una elevada resistencia a la fluencia, buenas propiedades de LCF (fatiga en el caso de un número bajo de ciclos de carga) y HCF (fatiga en el caso de un número alto de ciclos de carga) , así como una elevada resistencia a la oxidación.

Estas aleaciones conocidas se desarrollaron para turbinas de aviones y, por lo tanto, se diseñaron de forma optimizada para su empleo a corto y medio plazo, es decir, el período de solicitación se establece en hasta 20.000 horas. En contraposición a ello, componentes de turbinas de gas industriales deben diseñarse para un período de solicitación de hasta 75.000 horas o más.

Después de un período de solicitación de 300 horas, la aleación CMSX-4 del documento US 4.643.782 muestra, p. ej. en el caso de un empleo a modo de prueba en una turbina de gas a una temperatura por encima de 1000ºC, un intenso engrosamiento de la fase γ’ que va acompañado de manera desventajosa con un aumento de la velocidad de fluencia de la aleación.

Otro problema de las súper-aleaciones a base de níquel conocidas, por ejemplo de las aleaciones conocidas por el documento US 5.435.861, consiste en que deja que desear la aptitud de colada en el caso de componentes grandes, p. ej. en el caso de álabes de turbinas de gas con una longitud mayor que 80 mm. La colada de un componente monocristalino solidificado de forma orientada, perfecto, relativamente grande, a base de una súperaleación a base de níquel, es extremadamente difícil, dado que la mayoría de estos componentes presentan defectos, p. ej. límites de grano de ángulo pequeño, “pecas”, es decir, puntos defectuosas condicionados por una cadena de granos orientados en el mismo sentido con un elevado contenido en eutéctico, límites de dispersión equiaxiales, microporosidades, entre otros. Estos defectos debilitan los componentes a altas temperaturas, de modo que no se puede alcanzar la vida útil o bien la temperatura de trabajo deseada de la turbina. Sin embargo, dado que un componente monocristalino colado de manera perfecta es extremadamente costoso, la industria tiende a admitir el mayor número posible de defectos sin que se perjudique la vida útil ni la temperatura de trabajo.

Uno de los defectos más frecuentes son límites de grano que son particularmente nocivos para las propiedades a alta temperatura de los artículos monocristalinos. Mientras que límites de grano de ángulo pequeño tienen, en el caso de componentes pequeños, relativamente sólo una pequeña influencia sobre las propiedades, son de alta relevancia en relación con la aptitud de colada y el comportamiento frente a la oxidación a temperaturas elevadas en el caso de componentes SX o DS grandes.

Los límites de grano son zonas de una elevada disposición errónea local de la red cristalina, dado que en estas zonas los granos vecinos chocan entre sí y, por consiguiente, está presente una determinada desorientación entre las redes cristalinas. Cuanto mayor sea la desorientación, tanto mayor será la disposición errónea, es decir, tanto mayor será el número de desplazamientos en los límites de grano que son necesarios con el fin de que los dos granos encajen. Esta disposición defectuosa se encuentra en directa relación con el comportamiento del material a temperaturas elevadas. Debilita al material si la temperatura aumenta por encima de la temperatura equicohesiva (= 0, 5 x punto de fusión en K) .

A partir del documento GB 2 234 521 A este efecto es conocido.... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de tratamiento térmico para una súper-aleación a base de níquel para la producción de componentes monocristalinos o componentes solidificados de forma orientada con una composición química que posibilita un recocido en disolución en sí completo a una temperatura T1, en donde la aleación -en una primera etapa es recocida en disolución sólo en parte de forma controlada a una temperatura T2 <

T1 y -en una segunda etapa se lleva a cabo un tratamiento de envejecimiento en dos etapas, en sí conocido, en cada caso a bajas temperaturas, caracterizado por que el tratamiento por calcinación en disolución parcial se lleva a cabo en una etapa a temperatura constante T2, y por que en la primera etapa se ajusta en el eutéctico residual 5-10% de fase γ’ no disuelta.

2. Procedimiento de tratamiento térmico según la reivindicación 1, caracterizado por que en el caso de una súperaleación a base de níquel con la siguiente composición química (datos en % en peso) : 5, 6 de Al, 9, 0 de Co, 6, 5 de Cr, 0, 1 de Hf, 0, 6 de Mo, 3 de Re, 6, 5 de Ta, 1, 0 de Ti, 6, 0 de W, el resto Ni, la primera etapa comprende un recocido a 1280ºC/8 h/enfriamiento rápido con Ar con ventilador, y la segunda etapa comprende un recocido a 1140ºC/4 h/enfriamiento rápido con Ar con ventilador y, a continuación, 870ºC/20 h/enfriamiento al aire.

3. Procedimiento de tratamiento térmico según la reivindicación 1, caracterizado por que en el caso de una súperaleación a base de níquel con la siguiente composición química (datos en % en peso) : 5 de Co, 8 de Cr, 2 de Mo, 8 de W, 5 de Al, 1, 5 de Ti, 6 de Ta, resto Ni, la primera etapa comprende un recocido a 1210ºC/8 h/enfriamiento rápido con Ar con ventilador, y la segunda etapa comprende un recocido a 1080ºC/6 h/enfriamiento rápido con Ar con ventilador y, a continuación, 870ºC/16 h/enfriamiento al aire.

4. Procedimiento de tratamiento térmico según la reivindicación 1, caracterizado por que en el caso de una súperaleación a base de níquel con la siguiente composición química (datos en % en peso) : 9, 7 de Co, 6, 5 de Cr, 0, 6 de Mo, 6, 4 de W, 5, 6 de Al, 1, 0 de Ti, 6, 5 de Ta, 0, 2 de Hf, 3, 0 de Re, 350 ppm de C, 70 ppm de B, resto Ni, la primera etapa comprende un recocido a 1270ºC/8 h/enfriamiento rápido con Ar con ventilador, y la segunda etapa comprende un recocido a 1140ºC/2, 5 h/enfriamiento rápido con Ar con ventilador y, a continuación, 870ºC/22 h/enfriamiento al aire.

5. Procedimiento de tratamiento térmico según la reivindicación 1, caracterizado por que en el caso de una súperaleación a base de níquel con la siguiente composición química (datos en % en peso) : 5, 1 de Co, 8, 0 de Cr, 2, 0 de Mo, 8, 1 de W, 5, 0 de Al, 1, 3 de Ti, 6, 0 de Ta, 0, 12 de Hf, 0, 12 de Si, 225 ppm de C, 70 ppm de B, resto Ni, la primera etapa comprende un recocido a 1230ºC/8 h/enfriamiento rápido con Ar con ventilador, y la segunda etapa comprende un recocido a 1080ºC/16 h/enfriamiento rápido con Ar con ventilador y, a continuación, 870ºC/16 h/enfriamiento al aire.

6. Procedimiento de tratamiento térmico según una de las reivindicaciones 1 a 5, caracterizado por que el procedimiento de tratamiento térmico se utiliza para la producción de álabes móviles y álabes directrices para máquinas de flujo térmicas después de su colada.

Patentes similares o relacionadas:

Métodos para procesar aleaciones metálicas, del 22 de Julio de 2020, de ATI Properties LLC: Un método para procesar una aleación de acero inoxidable superaustenítico, en donde la aleación de acero inoxidable superaustenítico comprende menos de un 50 por […]

Proceso de fabricación de superaleación a base de Ni y miembro de superaleación a base de Ni, superaleación a base de Ni, miembro de superaleación a base de Ni, palanquilla forjada de superaleación a base de Ni, componente de superaleación a base de Ni, estructura de superaleación a base de Ni, tubo de caldera, revestimiento de cámara de combustión, pala de turbina de gas, y disco de turbina de gas, del 3 de Junio de 2020, de Mitsubishi Hitachi Power Systems, Ltd: Un proceso de fabricación de un material de ablandamiento de superaleación a base de Ni que comprende: una etapa (S1) para preparar materiales de partida de la superaleación […]

Material de soldadura para aleación a base de níquel resistente al calor y metal soldado y unión soldada formada usando los mismos, del 27 de Mayo de 2020, de NIPPON STEEL CORPORATION: Un material de soldadura para aleaciones a base de Ni, resistentes al calor, que tiene una composición química que consiste, en % en masa, en: […]

Método para producir aleación súper resistente al calor con base en Fe-Ni, del 27 de Mayo de 2020, de HITACHI METALS, LTD.: Un método de producción para una superaleación resistente al calor con base en Fe-Ni que tiene una composición que comprende 0.08 % en masa o menos de C, 0.35 % en masa o menos […]

Lámina de soldadura dura a base de níquel, objeto con un cordón de soldadura y procedimiento para la soldadura dura, del 6 de Mayo de 2020, de VACUUMSCHMELZE GMBH & CO. KG: Lámina de soldadura dura dúctil, amorfa a base de Ni con una composición que está constituida por NiRestoCraBbPcSid con 21 % atómico < a ≤ 28 % […]

Material de soldadura basado en níquel reforzado por precipitación para soldadura por fusión de superaleaciones, del 15 de Abril de 2020, de LIBURDI ENGINEERING LIMITED: Un material de soldadura basado en níquel reforzado por precipitación para soldadura por fusión de superaleaciones compuesto por los siguientes elementos en porcentajes en peso: […]

Tubo resistente al calor que tiene una capa de barrera de alúmina, del 25 de Marzo de 2020, de KUBOTA CORPORATION: Un tubo resistente al calor que tiene una capa de barrera de alúmina a ser usado para la descomposición térmica de hidrocarburos, comprendiendo la capa de barrera […]

Producto de aleación a base de Ni y método para producirlo, del 18 de Marzo de 2020, de Mitsubishi Hitachi Power Systems, Ltd: Un producto de aleación a base de Ni, que es un material de base de producción para un miembro de aleación a base Ni en el que una fase γ' que es estable de forma […]