PROCEDIMIENTO PARA EL TALADRADO POR FRICCIÓN SIN GENERACIÓN DE VIRUTA EN ACEROS CON CONTENIDO EN ZINC O RECUBIERTOS DE ZINC.

Procedimiento para el taladrado por fricción sin generación de viruta en aceros con contenido en zinc o recubiertos de zinc.

Procedimiento de taladrado por fricción de chapas de acero con contenido o recubrimientos de zinc mediante husillo, sin generación de viruta, que se lleva a cabo en una atmósfera de gas inerte. Gracias a la atmósfera inerte (de arón o helio por ejemplo) se consigue que la copa o rebaba resultante sea más homogénea.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201131583.

Solicitante: UNIVERSIDAD DEL PAIS VASCO-EUSKAL HERRIKO UNIBERTSITATEA.

Nacionalidad solicitante: España.

Inventor/es: LAMIKIZ MENTXAKA,Aitzol, LOPEZ DE LACALLE MARCAIDE,Luis Norberto, NARDI,Deividi, UCAR ARRIEN,Eneko.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21J5/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21J FORJADO; MARTILLADO; PRENSADO DE METALES; REMACHADO; HORNOS DE FORJA (laminado de metales B21B; fabricación de productos particulares por forjado o prensado B21K; chapeado B23K; tratamiento o acabado de superficies por martillado B23P 9/04; aumento de la compacidad de superficies por chorro de materiales en partículas B24C 1/10; características generales de las prensas, prensas para compactar los residuos B30B; hornos en general F27). › B21J 5/00 Métodos para forjar, martillar o prensar (para trabajar las chapas, tubos, barras o perfiles metálicos B21D; para trabajar alambre B21F ); Equipo o accesorios particulares. › para efectuar operaciones particulares.

Fragmento de la descripción:

Procedimiento para el taladrado por fricción sin generación de viruta en aceros con contenido en zinc o recubiertos de zinc.

CAMPO DE LA INVENCIÓN

La invención se encuadra en el sector técnico de los procesos de fabricación aplicados a chapas planas o curvas con recubrimientos de zinc, incluyendo los aceros electrocincados o galvanizados y los avanzados de alta resistencia.

ANTECEDENTES DE LA INVENCIÓN

El taladrado por fricción es un proceso de fabricación que sustituye al taladrado convencional de placas o chapas delgadas. Los agujeros se obtienen gracias a la fricción entre la herramienta y la pieza, calentándose la región cercana al agujero de manera que el material se ablanda y la rebaba se conforma en un manguito o copa, sin formación de virutas. Las principales ventajas de este proceso, aparte de la mencionada ausencia de virutas, son una mayor superficie de roscado, larga duración de la herramienta, alta calidad superficial y óptimas tolerancias dimensionales de los agujeros.

El comportamiento del taladrado por fricción básicamente puede ser caracterizado por las fuerzas de avance y por el momento mecánico en la herramienta. Los esfuerzos dependen básicamente de las variables de entrada, herramienta y características mecánicas del material. Sin embargo la geometría del agujero y la resistencia del roscado tras la formación de la copa, dependen directamente de las propiedades del material empleado.

El proceso descrito por ejemplo en la patente US4454741 de Flowdrill, emplea el calor generado por la fricción entre la parte cónica de la herramienta y la pieza, lo que provoca un ablandamiento del material permitiendo penetrar en él y generando a su vez un manguito o copa en la salida del agujero. La parte cilíndrica de la herramienta es la encargada de definir el diámetro final del agujero. La mayor parte del material de la pieza en contacto con la herramienta pasa a formar parte de la copa generada en la parte inferior de la pieza, y otra pequeña parte del material genera rebaba en la parte superior.

En los últimos años en el sector automovilístico se están dando importantes cambios en cuanto a las exigencias de seguridad y peso, para conseguir una reducción del consumo y en consecuencia una menor contaminación. Actualmente para llevar a cabo la reducción de espesores de los diferentes componentes metálicos encontrados en un automóvil, como montantes, taloneras, refuerzos laterales, etc. manteniendo o aumentando la resistencia al impacto, se están empezando a utilizar los llamados aceros avanzados de alta resistencia (‘Advanced High Strength Steel’) , como los aceros de doble fase galvanizados. Estos aceros están recubiertos de zinc, un elemento que presenta un bajo punto de fusión con respecto al punto de fusión del acero. Las altas temperaturas del proceso de taladrado por fricción ocasionan una interdifusión entre el substrato del acero y el propio recubrimiento de zinc, desarrollando en toda la interfaz del agujero defectos, principalmente en la copa inferior, tales como grietas, porosidad y defectos de acabado superficial. Estos defectos en el agujero degradan significativamente las propiedades mecánicas de las uniones atornilladas tras el proceso de roscado en el material.

OBJETO DE LA INVENCIÓN

La invención tiene por objeto conseguir un taladrado sin virutas en placas o chapas cubiertas de zinc con una mayor homogeneidad y mejorar propiedades mecánicas de la copa. Para ello, propone un procedimiento de taladrado por fricción para aceros recubiertos de zinc en el que el proceso se lleva a cabo en una atmósfera de gas inerte, preferiblemente argón o helio. El taladrado se realiza preferentemente con un husillo cuya velocidad de rotación está entre 1500 y 2000 rpm. También preferentemente, la presión del gas se mantiene entre 15 y 24 l/min y la velocidad de avance del husillo es de entre 40 y 80 mm/min.

BREVE DESCRIPCIÓN DE LAS FIGURAS

Con objeto de ayudar a una mejor comprensión de las características de la invención de acuerdo con un ejemplo preferente de realización práctica de la misma, se acompaña la siguiente descripción de un juego de dibujos en donde con carácter ilustrativo se ha representado lo siguiente:

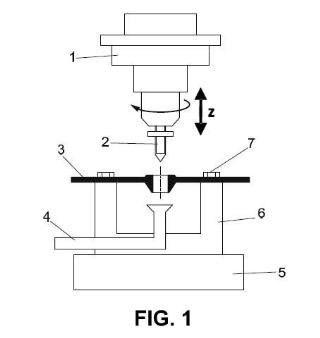

Figura 1. es un esquema ilustrativo del sistema usado en el procedimiento de la invención en una vista frontal.

Figura 2. es una vista frontal del sistema en uso.

Figura 3. es una vista del producto final.

Figura 4. muestra una comparativa de un agujero y su copa producidos mediante un procedimiento según el estado de la técnica y mediante la presente invención.

Figura 5. muestra una gráfica de la temperatura en función del caudal de gas.

Figura 6. es una gráfica de la dureza en la copa respecto a la posición del borde y el caudal de gas.

Figura 7. muestra imágenes tomadas con un microscopio electrónico en unas muestras según un proceso de acuerdo con el estado técnico y según la invención.

Figura 8. muestra un análisis de la composición química de las copas de la figura 7.

Figura 9. muestra la geometría de la herramienta de taladrado.

Figura 10. muestra una gráfica de la temperatura en función de la velocidad de avance.

Figura 11. muestra una gráfica de la temperatura en función de la rotación de husillo con dos espesores distintos.

Figura 12. muestra la dimensión del diámetro del agujero en función del número de agujeros realizados por la herramienta.

Figura 13. muestra un análisis metalográfico de la microestructura del acero empleado en los experimentos del invento.

Figura 14. muestra una comparativa de las copas producidas mediante distintos parámetros de taladrado.

DESCRIPCIÓN DETALLADA DE LA INVENCIÓN

En el proceso de taladrado por fricción de la presente invención, se logra realizar agujeros susceptibles a un pos proceso de roscado, con la posibilidad del proceso ser aplicado en chapas galvanizadas o electrocincadas encontradas en componentes utilizados en automoción, presentando agujeros roscados en chapas con un alto nivel de calidad y acabado de precisión. Además, el coste de fabricación es mayor en un sistema de taladrado convencional en comparación con el proceso de la patente, pues el sistema propuesto de taladrado por fricción en chapas con recubrimientos de zinc presenta un tiempo de ciclo corto, entre 3 y 6 segundos en función del diámetro del agujero y el espesor de material.

El procedimiento de la invención se lleva a cabo utilizando un sistema de soporte para fijación de la chapa (figura 1) que permite el correcto taladrado, fijándose la pieza en un útil (6) . El gas inerte (de preferencia argón, aunque podría ser también por ejemplo helio) es generado con un caudal constante en el caso más común argón, es direccionado hacia la parte inferior de la chapa (3) a través de una boquilla (4) con 8 mm de diámetro interno y preferentemente de metal, fijada en la parte interna del útil, siendo el caudal constante durante el proceso. En los ensayos experimentales se ha comprobado y optimizado en función de los resultados de calidad dimensional y microestructural de los agujeros la mejor geometría y dimensión de la boquilla de salida del gas. Esa presenta una extremidad cónica con un ángulo de 45°, así como la distancia entre la chapa y la extremidad de la boquilla que se fija en 10mm, para todos los caudales de gas y espesores de chapa. El tamaño del útil (6) que soporta la chapa puede variar en función del espesor de la chapa o de la necesidad de distintas geometrías del material a taladrar. En relación a los gases utilizados, el argón proporciona generalmente una atmosfera más inerte de mejor protección frente a la oxidación, además presenta un menor coste en comparación con el helio.

La chapa de acero a ser taladrada (3) se fija al útil mediante tornillos o cualquier otro medio similar. El avance del husillo (2) en el eje (Z) vertical (Z) de la fresadora va perforando la chapa. Tanto el accionamiento del avance y retorno del husillo vertical la fresadora como el accionamiento y parada del gas protector pueden activarse manualmente o por medio de funciones especiales programadas en el control numérico de la fresadora a tal fin. En la figura 2 puede apreciarse el avance del husillo. En la figura 3 se observa el producto final, la chapa perforada y la rebaba o copa resultante.

El centro de mecanizado o fresadora, puede ser de cualquier arquitectura, número de ejes, manual, semiautomático o gobernado por control numérico. Las herramientas a utilizar pueden ser del tipo Formdrill® o de otro fabricante semejante, según la geometría de la figura 9 donde se presenta el diseño de...

Reivindicaciones:

1. Procedimiento de taladrado mediante husillo por fricción sin generación de viruta de chapas de acero con contenido o recubrimientos de zinc caracterizado porque se lleva a cabo en una atmósfera de gas inerte.

2. Procedimiento de taladrado según la reivindicación 1 caracterizado porque el gas es helio.

3. Procedimiento de taladrado según la reivindicación 1 caracterizado porque el gas es argón.

4. Procedimiento de taladrado según cualquiera de las reivindicaciones anteriores caracterizado porque el taladrado se realiza con un husillo cuya velocidad de rotación está entre 1500 y 2000 rpm.

5. Procedimiento de taladrado según cualquiera de las reivindicaciones anteriores caracterizado porque la presión del gas se mantiene entre 15 y 24 l/min. 1.

6. Procedimiento de taladrado según cualquiera de las reivindicaciones anteriores caracterizado porque la velocidad de avance del husillo es de entre 40 y 80 mm/min.

Patentes similares o relacionadas:

Método para densificar y dimensionar un cuerpo sinterizado, del 19 de Febrero de 2020, de Diamet Corporation: Método para comprimir y dimensionar un cuerpo sinterizado obtenido sinterizando una pieza compacta de un polvo metálico para densificar una superficie del cuerpo […]

Procedimiento de realización de un elemento de red de protección contra incendios mediante aspersores y elemento asociado, del 6 de Noviembre de 2019, de PROFAB: Procedimiento de fabricación de un elemento de red de protección contra incendios mediante aspersores que comprende las etapas que consisten en: i) fabricar un […]

Procedimiento y dispositivo para colocar un tornillo, del 9 de Octubre de 2019, de Weber Schraubautomaten GmbH: Procedimiento para colocar un tornillo especialmente un tornillo formador de agujero por fluencia, en el que se acciona el tornillo […]

Procedimiento para fabricar una pieza moldeada templada en prensa, así como útil para el templado en prensa, del 4 de Octubre de 2017, de KIRCHHOFF AUTOMOTIVE DEUTSCHLAND GMBH: Procedimiento para la fabricación de una pieza moldeada templada en prensa, que presenta al menos dos zonas que se diferencian en […]

Un husillo de válvula de escape para un motor de combustión interna y método para su fabricación, del 3 de Mayo de 2017, de MAN DIESEL & TURBO, FILIAL AF MAN DIESEL & TURBO SE, TYSKLAND: Un husillo de válvula de escape para un motor de combustión interna, en particular, un motor de cruceta de dos tiempos, cuyo husillo de válvula de escape […]

Equipo de manipulación, del 7 de Diciembre de 2016, de Ebner Industrieofenbau GmbH: Equipo de manipulación para la manipulación de una pieza constructiva metálica entre un equipo de horno y un equipo de procesamiento posterior, […]

Método de fabricación de miembro metálico con reborde hacia fuera, del 23 de Noviembre de 2016, de NSK LTD: Un método de fabricación de un miembro metálico con reborde hacia fuera que comprende partes de reborde hacia fuera que sobresalen radialmente hacia fuera desde […]

Procedimiento para el atornillado directo de componentes, especialmente para el atornillado de perforación continua, así como dispositivo para el atornillado directo de componentes, del 16 de Diciembre de 2015, de DEPRAG Schulz GmbH u. Co: Procedimiento para el atornillado directo de componentes , especialmente para el atornillado de perforación continua, en el que en una primera fase de proceso (I) se […]

Procedimiento para el atornillado directo de componentes, especialmente para el atornillado de perforación continua, así como dispositivo para el atornillado directo de componentes, del 16 de Diciembre de 2015, de DEPRAG Schulz GmbH u. Co: Procedimiento para el atornillado directo de componentes , especialmente para el atornillado de perforación continua, en el que en una primera fase de proceso (I) se […]