Dispositivo de transporte de componentes.

Dispositivo de transporte (18) para el transporte de un componente (84) hacia una posición de distribución delcomponente así como para la distribución del componente (84) allí,

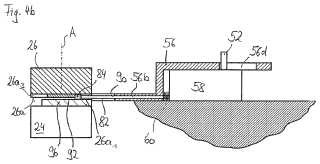

en particular para el equipamiento de un lugar deunión de una instalación de unión (18), con preferencia de una instalación de soldadura (18), con una pieza de unión(84), en el que el dispositivo de transporte (16) presenta una instalación de retención (56), que ejerce durante unproceso de transporte del componente en una zona de influencia de la fuerza (82) una fuerza de retención sobre elcomponente (84) a transportar y que es móvil entre una posición de recepción de la instalación de retención, en laque recibe un componente (84) para el transporte, y una posición de distribución de la instalación de retención, en laque el componente (84) a transportar se encuentra en la posición de distribución del componente, en el que eldispositivo de transporte (16) presenta para la liberación del componente (84) desde la zona de influencia de lafuerza (82) de la instalación de retención (56) hasta la posición de distribución de la instalación de retención unainstalación de liberación (58) separada de la instalación de retención, en el que la instalación de retención (56) y lainstalación de liberación (58) están dispuestas móviles relativamente entre sí, de tal manera que el componente (84)es desplazable con relación a la instalación de retención (56) a través de un movimiento relativo de la instalación deretención (56) y de la instalación de liberación (58) para la retirada fuera de la zona de influencia de la fuerza (82),caracterizado porque la instalación de retención (56) comprende una sección de pinzas (76) con al menos dosgarras (78, 80) opuestas a distancia entre sí, que definen en una boca de garras (82) formada entre ellas la zona deinfluencia de la fuerza (82) de la instalación de retención (56).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E04021850.

Solicitante: OTTO BIHLER HANDELS-BETEILIGUNGS-GMBH.

Nacionalidad solicitante: Alemania.

Dirección: LECHBRUCKER STRASSE 15 87642 HALBLECH ALEMANIA.

Inventor/es: KOPF, JOHANN, BIHLER, MATHIAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K37/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 37/00 Dispositivos o procedimientos auxiliares no especialmente adaptados a un procedimiento cubierto en uno solo de los grupos principales de esta subclase (pantallas de protección para los ojos de los operarios, llevadas por el operario o sujetadas manualmente A61F 9/00; aplicables a las máquinas de trabajar metales no destinados a la soldadura sin fusión, o a la soldadura o al corte por soplete B23Q; otras pantallas protectoras F16P 1/06). › para sujetar o colocar las piezas.

- H01H11/04 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01H INTERRUPTORES ELECTRICOS; RELES; SELECTORES; DISPOSITIVOS DE PROTECCION DE EMERGENCIA (cables de contacto H01B 7/10; interruptores automáticos de tipo electrolítico H01G 9/18; circuitos de protección, de seguridad H02H; conmutación por medios electrónicos sin cierre de contactos H03K 17/00). › H01H 11/00 Aparatos o procedimientos especialmente adaptados a la fabricación de interruptores eléctricos (procedimientos especialmente adaptados para la fabricación de conmutadores móviles rectilíneamente que tienen una pluralidad de elementos de operación asociados a diferentes juegos de contactos, p. ej. teclados, H01H 13/88). › de contactos de interruptores.

PDF original: ES-2425219_T3.pdf

Fragmento de la descripción:

Dispositivo de transporte de componentes La presente invención se refiere a un dispositivo de transporte para el transporte de un componente hacia una posición de distribución del componente así como para la distribución del componente allí de acuerdo con el preámbulo de la reivindicación 1. Un dispositivo de transporte de este tipo se publica en el documento US 3 510 045. El dispositivo de transporte presenta a tal fin una instalación de retención, que ejerce durante un proceso de transporte de componentes a una zona de influencia de la fuerza una fuerza de retención sobre el componente a transportar y que es móvil entre una posición de recepción de la instalación de retensión, en la que recibe el componente para el transporte, y una posición de distribución de la instalación de retención, en la que el componente a transportar se encuentra en la posición de distribución del componente.

Con preferencia, tales dispositivos de transporte se emplean para el equipamiento de un lugar de unión de una instalación de unión con un componente a unir (pieza de unión) . En este caso, el dispositivo de transporte recibe desde un acumulador de piezas de unión una pieza de unión y la transporta hacia una posición de distribución de la pieza de unión que se encuentra cerca del lugar de unión. De manera especialmente preferida, tales dispositivos de transporte se emplean en instalaciones de soldadura, en las que la pieza de unión debe emplazarse en un lugar de unión que se encuentra entre electrodos de soldadura.

Un dispositivo de transporte de este tipo se conoce en conexión con una instalación de soldadura a partir del documento DE 197 55 166 A1 de la solicitante. En el dispositivo de transporte conocido, se agarra una pieza de contacto cortada a medida por un dispositivo de cizallamiento desde una banda de piezas de contacto entre mordazas de agarre de una instalación de pinzas del dispositivo de transporte. A continuación, se mueve la instalación de pinzas con la pieza de contacto a través de un movimiento combinado de desplazamiento y de articulación desde la posición de recepción de la instalación de pinzas hasta una posición de distribución de la instalación de pinzas. En esta posición, la pieza de contacto se encuentra sobre una placa de soporte, sobre la que debe soldarse. La placa de soporte propiamente dicha descansa sobre un electrodo de soldadura fijo estacionario. Un electrodo de soldadura móvil frente al electrodo fijo estacionario se mueve a continuación sobre el electrodo fijo estacionario, de manera que se enclava la pieza de contacto entre el soporte y el electrodo móvil. Después de alcanzar la sujeción entre el soporte y el electrodo, se retraen las pinzas fuera del intersticio de soldadura, permaneciendo la pieza de contacto bajo la acción de la fuerza de sujeción de los electrodos en el intersticio de soldadura. El proceso de soldadura puede comenzar.

Con el dispositivo de transporte conocido se pueden transportar componentes de un tamaño determinado con seguridad hacia la posición de distribución del componente y se pueden descargar allí. Sin embargo, la miniaturización progresiva ha conducido a componentes con nuevos perfiles desarrollados que, dispuestos entre las mordazas de las pinzas, no poseen ya ningún saliente en la dirección del espesor de las mordazas de las pinzas, de manera que no es posible ya sin más una distribución segura del componente en la posición de distribución del componente a través de la aplicación de una fuerza de sujeción ortogonalmente a la fuerza de retención de las mordazas de las pinzas a través de otro dispositivo.

No es posible una reducción opcional del espesor de las mordazas de las pinzas por debajo de la dimensión de la pieza de contacto a transportar, por razones de seguridad del proceso, durante el transporte. Las mordazas de las pinzas necesitan un espesor mínimo para ejercer, por una parte, con seguridad una fuerza de retención sobre la pieza de contacto y, por otra parte, para poder introducir la fuerza de retención también de una manera uniforme en la pieza de contacto a transportar.

Además, es deseable configurar el dispositivo de transporte de tal forma que pueda distribuir de una manera segura y repetible un componente transportado por él en la posición de distribución del componente de una manera independiente del tipo y de la configuración constructiva de otro dispositivo que sigue al dispositivo de transporte.

Por lo tanto, el cometido de la presente invención es indicar un dispositivo de transporte del tipo mencionado al principio, con el que incluso componentes miniaturizados con dimensiones mínimas se pueden transportar independientemente del desarrollo siguiente del proceso y de los dispositivos preparados para ello con seguridad hacia una posición de distribución del componente y se puede distribuir allí.

Dicho cometido se soluciona de acuerdo con la invención porque el dispositivo de transporte presenta para la liberación del componente desde la zona de influencia de la fuerza del dispositivo de retención en la posición de distribución de la instalación de retención una instalación de liberación separada de la instalación de retención, estado dispuestas la instalación de retención y la instalación de liberación móviles relativamente entre sí, de tal manera que el componente se puede desplazar con relación a la instalación de retención a través de un movimiento relativo de la instalación de retención y la instalación de liberación.

Con zona de influencia de la fuerza se designa la zona de la instalación de retención, en la que se ejerce una fuerza de retención sobre el componente a transportar. Esta zona de influencia de la fuerza se determina a través de los

medios de actuación de la fuerza de la instalación de retención. De acuerdo con el principio físico que se aplique para la retención de los componentes durante el proceso de transporte.

A través de la instalación de liberación separada es posible la distribución del componente independientemente del tipo y de la configuración del lugar o bien del otro dispositivo acondicionado allí. Por lo tanto, la instalación de retención puede estar configurada de una manera óptica desde el punto de vista de la construcción de acuerdo con los requerimientos planteados al transporte del componente.

La liberación se realiza a través de un movimiento relativo de la instalación de retención y la instalación de liberación. A través de este movimiento relativo se puede desplazar el componente con relación a la instalación de retención, con lo que se puede retirar con seguridad fuera de la zona de influencia de la fuerza de la instalación de retención.

La manifestación de que la instalación de retención ejerce durante un proceso de transporte del componente una fuerza de retención sobre el componente a transportar, no excluye evidentemente que la instalación de retención ejerza también, más allá de la duración del simple movimiento de transporte, por ejemplo durante una permanencia en la posición de distribución en la instalación de retención, una fuerza de retención sobre el componente.

El movimiento relativo entre la instalación de retención y la instalación de liberación puede estar configurado de diferentes maneras. Por ejemplo, el componente se puede disponer durante la liberación a través de un movimiento de la instalación de retención con relación a una instalación de liberación retenida fija estacionaria en una posición de distribución del componente que es esencialmente idéntica con la posición de distribución del componente. En este caso, el dispositivo de transporte se puede utilizar como el dispositivo de transporte conocido a partir del documento DE 197 55 166 A1. En esta variante es ventajoso que el componente se pueda llevar en una posición muy exacta a su posición de distribución del componente.

No obstante, en procesos que se desarrollan especialmente rápidos, es ventajoso que la instalación de retención para la prevención de colisiones así como para el acortamiento de trayectos de movimiento no tenga que ser llevada ya a la zona de actuación de otro dispositivo que profesa a continuación el componente. De manera correspondiente, el dispositivo de transporte puede estar desarrollado de manera ventajosa de tal forma que el componente es desplazable a través del movimiento relativo entre la instalación de retención y la instalación de liberación desde la posición de distribución del componente hacia una posición de deposición del componente que es diferente de la posición de distribución del componente.

Un criterio esencial para la evaluación de un dispositivo de transporte es su exactitud de... [Seguir leyendo]

Reivindicaciones:

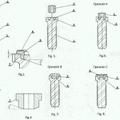

1. Dispositivo de transporte (18) para el transporte de un componente (84) hacia una posición de distribución del componente así como para la distribución del componente (84) allí, en particular para el equipamiento de un lugar de unión de una instalación de unión (18) , con preferencia de una instalación de soldadura (18) , con una pieza de unión (84) , en el que el dispositivo de transporte (16) presenta una instalación de retención (56) , que ejerce durante un proceso de transporte del componente en una zona de influencia de la fuerza (82) una fuerza de retención sobre el componente (84) a transportar y que es móvil entre una posición de recepción de la instalación de retención, en la que recibe un componente (84) para el transporte, y una posición de distribución de la instalación de retención, en la que el componente (84) a transportar se encuentra en la posición de distribución del componente, en el que el dispositivo de transporte (16) presenta para la liberación del componente (84) desde la zona de influencia de la fuerza (82) de la instalación de retención (56) hasta la posición de distribución de la instalación de retención una instalación de liberación (58) separada de la instalación de retención, en el que la instalación de retención (56) y la instalación de liberación (58) están dispuestas móviles relativamente entre sí, de tal manera que el componente (84) es desplazable con relación a la instalación de retención (56) a través de un movimiento relativo de la instalación de retención (56) y de la instalación de liberación (58) para la retirada fuera de la zona de influencia de la fuerza (82) , caracterizado porque la instalación de retención (56) comprende una sección de pinzas (76) con al menos dos garras (78, 80) opuestas a distancia entre sí, que definen en una boca de garras (82) formada entre ellas la zona de influencia de la fuerza (82) de la instalación de retención (56) .

2. Dispositivo de transporte de acuerdo con la reivindicación 1, caracterizado porque el componente (84) es desplazable a través del movimiento relativo entre la instalación de retención (56) y la instalación de liberación (58) desde la posición de distribución del componente hacia una posición de deposición del componente diferente de la posición de distribución del componente.

3. Dispositivo de transporte de acuerdo con la reivindicación 1 ó 2, caracterizado porque una de las instalaciones (56, 58) , instalación de retención (56) o instalación de liberación (58) , está guiada para el movimiento relativo con respecto a la otra instalación (57, 58) respectiva, instalación de liberación (58) o instalación de retención (56) , al menos por secciones, con preferencia cerca de la zona de influencia de la fuerza (82) de la instalación de retención (56) , en la otra instalación (56, 58) respectiva.

4. Dispositivo de transporte de acuerdo con una de las reivindicaciones anteriores, caracterizado porque la instalación de retención (56) presenta una geometría de posicionamiento (94) , que posiciona la instalación de retención (56) al menos en la posición de distribución de la instalación de retención, con preferencia también en la posición de recepción de la instalación de retención, en colaboración con una configuración de posicionamiento (26b1, 26b2) separada con respecto a un desplazamiento en al menos una dirección espacial (V) .

5. Dispositivo de transporte de acuerdo con la reivindicación 4, caracterizado porque distribuye el componente (84) a otro dispositivo (18) , estando configurada la configuración de posicionamiento (26b1, 26b2) en el otro dispositivo (18) .

6. Dispositivo de transporte de acuerdo con una de las reivindicaciones 4 ó 6, caracterizado porque la geometría de posicionamiento (94) presenta al menos dos superficies de contacto (94a, 94b) , que están dispuestas inclinadas entre sí en un ángulo predeterminado alrededor de un eje de inclinación (M) que se encuentra en el plano de las superficies de contacto (94a, 94b) .

7. Dispositivo de transporte de acuerdo con la reivindicación 6, caracterizado porque las garras (78, 80) están dispuestas en suspensión entre sí en la dirección (V) de su distancia.

8. Dispositivo de transporte de acuerdo con la reivindicación 7, caracterizado porque la disposición en suspensión de las garras (78, 80) se consigue a través de la propia geometría de las garras, en particular a través de una sección transversal de las garras (86, 88) que se estrecha, al menos por secciones, en la dirección fuera de una abertura de la boca de las garras (82) .

9. Dispositivo de acuerdo con la reivindicación 7 u 8, caracterizado porque la distancia entre las al menos dos garras (78, 80) en el estado no cargado de la sección de pinzas (76) está dimensionada al menos en una sección de la boca de las garras (82) menor que la anchura de una sección del componente que debe ser agarrada en esta sección de la boca de las garras.

10. Dispositivo de transporte de acuerdo con una de las reivindicaciones anteriores con referencia a las reivindicaciones 5 y 9, caracterizado porque la geometría de posicionamiento (94) está prevista en la abertura de la boca de las garras (82) .

11. Dispositivo de transporte de acuerdo con una de las reivindicaciones anteriores, caracterizado porque la

instalación de liberación (58) comprende una corredera (90) , que es móvil con relación a la instalación de retención

(56) entre una posición avanzada y una posición retraída.

12. Dispositivo de transporte de acuerdo con la reivindicación 11, caracterizado porque la corredera (90) está prevista de tal forma que se extiende en su posición avanzada en el interior de la zona de influencia de la fuerza

(82) de la instalación de retención (56) , con preferencia la atraviesa.

13. Dispositivo de transporte de acuerdo con la reivindicación 11 ó 12 con referencia a al menos una de las reivindicaciones 7 a 10, caracterizado porque la corredera (90) está dispuesta móvil con relación a la instalación de retención (56) esencialmente en la dirección de extensión (W) de la boca de mordazas (82) .

14. Dispositivo de transporte de acuerdo con una de las reivindicaciones 11 a 13 con referencia a la figura 3, caracterizado porque la corredera (90) está guiada en un canal de guía (56b) configurado en la instalación de retención (56) .

15. Dispositivo de transporte de acuerdo con una de las reivindicaciones anteriores, caracterizado porque comprende un grupo de construcción de transporte (22) premontado o que se puede premontar, en el que la instalación de liberación (58) para el movimiento de transporte del componente común con la instalación de retención (56) está prevista entre la posición de recepción de la instalación de retención y la posición de distribución de la instalación de retención.

16. Dispositivo de soldadura (18) con un dispositivo de transporte (16) de acuerdo con una de las reivindicaciones anteriores,

17. Dispositivo de soldadura de acuerdo con la reivindicación 16, que comprende, además:

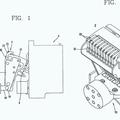

-una fuente de fuerza (30) ,

-un mecanismo de transmisión de la fuerza (41) , que transmite la fuerza de la fuente de fuerza (30) , y

-al menos dos electrodos de soldadura (24, 26) esencialmente opuestos entre sí, que definen entre sí un intersticio de soldadura (25) , al menos uno de cuyos electrodos (26) es móvil a través de una fuerza acondicionada por la fuente de fuerza (30) por medio del mecanismo de transmisión de la fuerza (41) para la modificación de la anchura del intersticio de soldadura en dirección (K) hacia el otro electrodo y fuera de éste,

caracterizado porque el dispositivo de soldadura (18) comprende al menos un mecanismo de palanca (41) como el mecanismo de transmisión de la fuerza (41) , en el que el mecanismo de palanca (41) es un primer sistema de bielas (42) , que es giratorio en un lugar de articulación (68) , fijado con respecto a partes estacionarias del dispositivo, alrededor de un eje de giro del bastidor (G) , y

en el que el mecanismo de palanca (41) presenta, además, un segundo sistema de bielas (44) , que está articulado en un primer lugar de articulación (70) en el primer sistema de bielas (42) de forma giratoria alrededor de un primer eje de giro (H) , y está conectado con el electrodo móvil (26) en un segundo lugar de articulación (72) de forma giratoria alrededor de un segundo eje de giro (7) .

18. Dispositivo de soldadura de acuerdo con la reivindicación 17, caracterizado porque el segundo sistema de bielas (44) comprende una pluralidad, con preferencia dos bielas (441, 442) , que presentan esencialmente un primer eje de giro común (H) y un segundo eje de giro común (J) y están dispuestas a distancia entre sí en la dirección del segundo eje de giro (J) .

19. Dispositivo de soldadura de acuerdo con una de las reivindicaciones 17 ó 18, caracterizado porque el segundo lugar de articulación (72) está configurado de tal forma que desde el segundo sistema de bielas (44) hacia el electrodo (26) se puede transmitir una fuerza que se extiende en la dirección del movimiento (K) del electrodo y se pueden transmitir fuerzas (B1, B2) opuestas entre sí que se extienden en la dirección del segundo eje de giro (J) .

20. Dispositivo de soldadura de acuerdo con la reivindicación 19, caracterizado porque el segundo lugar de articulación (72) está configurado de tal forma que sobre un lado: el lado del sistema de bielas o el lado del electrodo, está prevista una proyección (106) con superficie envolvente cónica, que está en engrane de contacto al menos temporal con una superficie de limitación (74b1, 74b2) inclinada de manera correspondiente, con preferencia cónica complementaria, de una escotadura de acoplamiento (74) prevista sobre el otro lado respectivo.

21. Dispositivo de soldadura de acuerdo con la reivindicación 20, caracterizado porque la escotadura de acoplamiento (74) está configurada como taladro alargado (74) y está dispuesta de tal forma que la dirección longitudinal del taladro alargado (74) se extiende en una posición del electrodo preparada para la soldadura esencialmente en la dirección de movimiento (W) del electrodo móvil (26) .

22. Dispositivo de soldadura de acuerdo con la reivindicación 21, caracterizado porque el mecanismo de palanca (41) y el taladro alargado (74) están dimensionados de tal forma que en un estado preparado para la soldadura del dispositivo de soldadura y en un estado extendido de los sistemas de bielas, el electrodo móvil (26) descansa esencialmente sin actuación de la fuerza a través del mecanismo de palanca sobre una pieza de unión (84) en el lugar de soldadura.

23. Dispositivo de soldadura de acuerdo con una de las reivindicaciones 17 a 22, caracterizado porque el electrodo móvil (26) está alojado de forma giratoria en un lugar de cojinete giratorio (en E) alrededor de un eje de giro de los electrodos (E) , de manera que está conectado a través de un brazo de electrodos de soldadura (28) con el lugar de cojinete giratorio (en E) .

24. Dispositivo de soldadura de acuerdo con la reivindicación 23, caracterizado porque el brazo de electrodos de soldadura (28) presenta dos soportes (281, 282) dispuestos a distancia uno del otro en la dirección del eje de giro de los electrodos (E) .

25. Dispositivo de soldadura de acuerdo con la reivindicación 24 con referencia a la figura 18, caracterizado porque una biela (441, 442) respectiva del segundo sistema de bielas (44) está articulada, respectivamente, en un soporte (281, 282) de forma giratoria alrededor del segundo eje de giro (J) .

26. Dispositivo de soldadura de acuerdo con una de las reivindicaciones 17 a 25, caracterizado porque presenta un elemento de fuerza (66) , que impulsa el electrodo móvil de forma superable a través de la fuerte de fuerza en una de las direcciones (O) : dirección de un incremento de la anchura del intersticio de soldadura (O) o de una reducción de la anchura del intersticio de soldadura (S) , con fuerza (O) .

27. Dispositivo de soldadura de acuerdo con la reivindicación 26, caracterizado porque el elemento de fuerza (66) incide en uno de los sistemas de bielas (42, 44) , con preferencia en el primer sistema de bielas (42) con efecto de transmisión de fuerza.

28. Dispositivo de soldadura de acuerdo con la reivindicación 26 ó 27, caracterizado porque el primer sistema de bielas (42) comprende al menos una biela angular (42) con dos brazos (42a, 42b) que forman un ángulo predeterminado, en el que uno de los brazos (42a) presenta una zona de introducción de fuerza (en 64) para la introducción de fuerza de la fuente de fuerza así como un lugar de ataque (en D) del elemento de fuerza (66) y en el que en el segundo brazo (42b) está configurado el primer lugar de articulación (70) para la articulación del segundo sistema de bielas (44) .

29. Dispositivo de soldadura de acuerdo con una de las reivindicaciones 17 a 28, con preferencia con referencia a las reivindicaciones 24 a 26, caracterizado porque comprende un aparato de fuerza (108) que ejerce una fuerza (Z1, Z2) que actúa en la dirección de la reducción de la anchura del intersticio de soldadura sobre el electrodo móvil (26) , con preferencia sobre el brazo de electrodos de soldadura (28) ,

30. Dispositivo de soldadura de acuerdo con una de las reivindicaciones 16 a 29, con referencia a la reivindicación 5, caracterizado porque presenta un electrodo de soldadura (26) , en el que está prevista una configuración de posicionamiento (26b1, 26b3) .

31. Dispositivo de soldadura de acuerdo con una de las reivindicaciones 16 a 30, caracterizado porque presenta al menos un electrodo de soldadura (26) , que presenta en una superficie activa de los electrodos (26a) que apunta hacia el lugar de soldadura una dilatación de la pieza de unión (26a1, 26a4) para la recepción de una pieza de unión (84) .

32. Dispositivo de soldadura de acuerdo con la reivindicación 31, caracterizado porque la escotadura de la pieza de unión (26a1, 26a4) es al menos una cavidad (26a1, 26a4) que se extiende desde el borde circunferencial exterior (26b) del electrodo (26) en una superficie activa de los electrodos que apunta hacia el lugar de soldadura.

33. Dispositivo de soldadura de acuerdo con la reivindicación 32, caracterizado porque el electrodo de soldadura (26) presenta un eje de electrodos (A) y una pluralidad de escotaduras de la pieza de unión (26a1, 26a4) , que se extienden hacia dentro desde el borde circunferencial (26b) del electrodo (26) con aproximación al eje de los electrodos (A)

34. Dispositivo de soldadura de acuerdo con la reivindicación 32 ó 33, caracterizado porque el electrodo de soldadura (26) presenta un medio de tope (92) , que delimita la al menos una escotadura de la pieza de unión en su dirección de avance fuera del borde circunferencial exterior (26b) .

35. Dispositivo de soldadura de acuerdo con la reivindicación 34, caracterizado porque el medio de tope (92) es un bloque de tope (92) dispuesto en un orificio en la superficie activa de los electrodos (26a) .

Patentes similares o relacionadas:

Conjunto de contacto eléctrico, del 18 de Marzo de 2020, de LITTELFUSE, INC.: Conjunto de contacto eléctrico que comprende: un espárrago alargado que tiene un extremo de acoplamiento y un extremo grueso […]

Clavija de contacto y contacto tubular, así como procedimiento para la fabricación, del 16 de Enero de 2019, de Plansee Powertech AG: Clavija de contacto (2, 2') para conmutadores de alta tensión y/o media tensión, presentando la clavija de contacto (2, 2'): una punta de contacto (4, 4') de un material resistente […]

Procedimiento para la fabricación de un material de Cu-Cr por pulvimetalurgia, del 17 de Octubre de 2018, de Plansee Powertech AG: Procedimiento para la fabricación de un material de Cu-Cr por pulvimetalurgia para un contacto de conmutación, en particular para interruptores de vacío, que comprende […]

Dispositivo de disparo para disyuntor, del 26 de Abril de 2017, de LSIS Co., Ltd: Un dispositivo de disparo para un disyuntor, que comprende: un primer terminal , conectado a un lado de fuente de alimentación; un segundo terminal , […]

Tornillo y procedimiento de su fabricación, del 26 de Octubre de 2016, de Gawel Zaklad Produkcji Srub S.A: Un tornillo que comprende una parte roscada y una cabeza en la que está insertada una inserción de cobre o de aluminio, o aleación de cobre, o […]

Tornillo y procedimiento de su fabricación, del 26 de Octubre de 2016, de Gawel Zaklad Produkcji Srub S.A: Un tornillo que comprende una parte roscada y una cabeza en la que está insertada una inserción de cobre o de aluminio, o aleación de cobre, o […]

Procedimiento para producir contactos móviles del tipo basculante para disyuntores eléctricos, del 1 de Junio de 2016, de Everel Group S.p.A: Procedimiento para producir un contacto móvil del tipo basculante para disyuntores o similares, que comprende una etapa de alimentar un cuerpo laminar […]

Contactor móvil de disyuntor y método de fabricación para un dedo del mismo, del 23 de Diciembre de 2015, de LS INDUSTRIAL SYSTEMS CO., LTD: Contactor móvil D de un disyuntor, que comprende:

una jaula para la rotación angular con un lado como eje;

una pluralidad de dedos […]

Contactor móvil de disyuntor y método de fabricación para un dedo del mismo, del 23 de Diciembre de 2015, de LS INDUSTRIAL SYSTEMS CO., LTD: Contactor móvil D de un disyuntor, que comprende:

una jaula para la rotación angular con un lado como eje;

una pluralidad de dedos […]

MÉTODO DE SOLDADURA DE PLACAS DE CONTACTO Y DE ELEMENTOS DE CONTACTO OBTENIDOS CON ESTE MÉTODO, del 23 de Diciembre de 2011, de ABB S.P.A.: Método para soldar mutuamente una placa de contacto de disyuntor, la placa teniendo al menos una capa basada en aleaciones de Ag, y de un cuerpo […]