Deformación plástica severa de metales.

Un método para tratar una pletina de metal para cambiar sus propiedadesmecánicas y/o físicas reduciendo el grano,

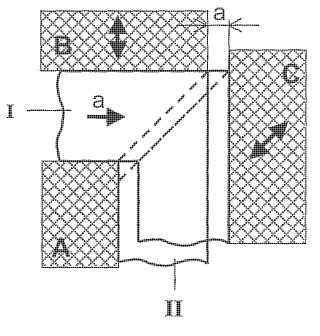

el método incluyendo la carga de lapletina a través de un primer canal y un segundo canal inclinado hacia el primercanal caracterizado por la deformación de la pletina al cargarla y descargarlarepetidamente utilizando al menos una matriz oscilante (c) en una intersecciónentre el primer y el segundo canal con tal de procesar la longitud total de lapletina, en el que la matriz oscilante (c) define parte del segundo canal y elprimer y el segundo canal empujan la pletina en una dirección perpendicular a unflujo plano de la pletina, provocando así una tensión plana de la pletina.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2006/000986.

Solicitante: UNIVERSITY OF STRATHCLYDE.

Nacionalidad solicitante: Reino Unido.

Dirección: MCCANCE BUILDING, 16 RICHMOND STREET GLASGOW, LANARKSHIRE G1 1XG REINO UNIDO.

Inventor/es: ROSOCHOWSKI,ANDRZEJ.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21C23/01 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › B21C 23/00 Extrusión de metales; Extrusión por percusión. › a partir de un material de forma particular, p. ej. que haya sufrido un pretratamiento mecánico (B21C 23/22 tiene prioridad).

- B21J5/00 B21 […] › B21J FORJADO; MARTILLADO; PRENSADO DE METALES; REMACHADO; HORNOS DE FORJA (laminado de metales B21B; fabricación de productos particulares por forjado o prensado B21K; chapeado B23K; tratamiento o acabado de superficies por martillado B23P 9/04; aumento de la compacidad de superficies por chorro de materiales en partículas B24C 1/10; características generales de las prensas, prensas para compactar los residuos B30B; hornos en general F27). › Métodos para forjar, martillar o prensar (para trabajar las chapas, tubos, barras o perfiles metálicos B21D; para trabajar alambre B21F ); Equipo o accesorios particulares.

PDF original: ES-2401522_T3.pdf

Fragmento de la descripción:

La presente invención hace referencia a un método y un aparato que provoca una severa deformación plástica y continua de metales y, en particular, crea metales nanoestrutucturados, de acuerdo con los preámbulos de las reivindicaciones 1 y 8, siendo un ejemplo conocido la patente US-5513512. [0002] El volumen de los metales nanoestructurados (nanometales) atrae una atención sustancial debido a sus propiedades mecánicas y físicas únicas. Por ejemplo, a

temperaturas bajas, un tamaño de grano ultra fino «1 ~m) dobla la dureza y resistencia del material y, a temperaturas altas, esto lleva a un comportamiento superplástico a la velocidad de deformación que es de un orden mayor que la de los materiales superplásticos tradicionales. El método preferido para producir volumen de nanometales, que evita los problemas de salud asociados con el nanopolvo, es una severa deformación plástica (SPD) . De este modo, una gran deformación plástica (con una deformación real 3-10 dependiendo del material) subdivide la estructura de grano grueso de todos los tipos de metales en una estructura submicrométrica y nanogranular. Los procesos SPD son diferentes a los procesos de formación de metal tradicionales debido a su habilidad para conservar la forma de la pieza a trabajar.

Existen dos grupos de procesos SPD: procesos continuos y discontinuos. Los procesos discontinuos se utilizan para pletinas relativamente cortas con una longitud limitada a su relación con el ancho (aproximadamente 6) . Normalmente se utilizan en laboratorio con el fin de conseguir muestras para otros tests. El proceso discontinuo más popular es el de presión en canal angular de sección constante (ECAP) también conocido como extrusión en canal angular constante (ECAE) . Ejemplos de esto se describen en US 5.400.633, US 5.513.512, US 5.600.989, US 5.850.755, Y US

5.904.062. En este proceso, una barra rectangular o cilíndrica se empuja desde una sección de un canal de perfil constante a otra sección orientada con un ángulo de ~ 90' hacia la primera, como se muestra en la figura 1. La deformación plástica del 30 material se consigue con un simple corte en una capa fina en el plano transversal de las secciones de canal. Sin embargo, un problema de esta técnica es que el modo ideal de deformación mostrado en la figura 1 no puede alcanzarse debido a los efectos finales y la distribución no uniforme de tensiones a lo largo del canal. Otro problema es que la longitud del canal frontal limita la longitud de la pletina. No debe ser

demasiado largo para evitar una fuerza excesiva provocada por la fricción y los problemas asociados al diseño de la herramienta.

Habrá casos en los que un proceso continuo esté técnicamente justificado y sea económicamente viable. Sin embargo, para una producción de alto volumen de una variedad de metales nanoestructurados un proceso continuo seria mucho más valioso para la industria. Dicho proceso podria ser un gran avance y permitiria la producción e implementación de metales nanoestructurados a gran escala. [0005] Varios procesos continuos SPD se han propuesto. Algunos de estos se derivan del proceso denominado Conformo Este lo describen Y. Saito, H. Utsunomiya, H. Suzuki: en M. Geiger (Ed) , Advanced Techn%gy of P/asticity, Springer, 1999, Vol. 111, págs. 2459-2464; J.C. Lee, H.K. Seok, J.H. Han, Y.H. Chung, Mater. Res. Bull.

36 (2001) , 997-1004 Y G.J. Raab, R.Z. Valiev, T.C. Lowe and Y.T. Zhu, Mater. Sci. Eng. A328 (2004) , 30-34. El proceso Conform original no tenia como objetivo la nanoestructuración. Este es un proceso de extrusión lateral continuo con el material dirigido a la cámara de extrusión mediante una rueda estriada y empujada por un estribo, como se muestra en la figura 2. Debido a la intensiva deformación y fricción en el canal frontal, el material alcanza la cámara lo suficientemente caliente como para ser fácilmente extruido. Sin embargo, un problema significativo de los procesos SPD basados en el Conform es que la fuerza requerida para extruir el material es relativamente alta. Como el suministro de la pieza a trabajar se basa en la fricción, esto provoca el calentamiento del material. Pese a que esto se considera una ventaja en el proceso original de Conform, ya que una alta temperatura lleva al crecimiento del grano, seria a su vez un problema potencial en un proceso SPD. [0006] El estirado en canal angular constante (ECAD) es uno de los procesos continuos SPD propuestos. Este lo describen A.B. Suriadi y P.F. Thomson en Prac. of Austra/asia-Pacific Forum on /ntelligent Pracessing & Manufacturing of Materia/s,

IPMM, 1997, págs. 920-926. De este modo, la pieza a trabajar se estira a través de una matriz, como se muestra en la figura 3. La fuerza de tracción en el ECAD se limita por la fractura de la pieza a tratar estirada. Esto únicamente puede evitarse proporcionando un espacio amplio entre la matriz y pieza a tratar. Un problema relacionado con esto es que se provoca un cambio en el carácter del proceso desde el

modo más efectivo de un cortante puro a la inclinación combinada con la tensión. [0007] Otra técnica propuesta es el laminado acumulativo (ARB) . Este lo describen Y. Saito, N. Tsuji, H. Utsunomiya, T. Sakai, R.G. Hong, en Scripta Mater, 39 (1998) Núm. 9, 1221-1227. De este modo, se corta una chapa laminada, se limpia, apila y lamina de nuevo en caliente, como se muestra en la figura 4. Esta secuencia se repite varias veces hasta que se consigue la deformación deseada. Debido a que se incluyen muchas operaciones, el ARB no es un proceso real de deformación continua. Está limitado al tamaño manejable de la lámina. El éxito del proceso depende criticamente en la calidad del pegado, que puede ser dificil de alcanzar. La microestructura de los metales sujetos al ARB no es uniforme (una estructura laminada) y los granos se alargan debido a la laminación.

US 6.197.129 B1 describe otra propuesta. A esto se le denomina ondulación y estiramiento repetitivo (RCS) . El RCS incluye la flexión de una plancha/barra recta entre rodillos corrugados y después la restauración de la forma recta de la plancha/barra con rodillos lisos, como se muestra en la figura 5. Un problema de este proceso es que no se utiliza un cortante puro, y la flexión lleva a una distribución de tensiones no uniforme a través ya lo largo de la pieza a tratar. [0009] De acuerdo con un aspecto de la presente invención, se proporciona un método para tratar una pletina metálica para cambiar sus propiedades mecánicas y/o fisicas mediante la reducción del tamaño de grano, el método incluyendo forzar la pletina a través de un primer canal y hacia un segundo canal que se encuentra inclinado hacia el primer canal utilizando un mecanismo de carga y deformación de la pletina utilizando una matriz oscilante en la intersección entre el primer y el segundo canal, para procesar la longitud total de la pletina, en la que la matriz oscilante define parte del segundo canal y el primer y el segundo canal empujan la pletina en una dirección perpendicular al flujo plano de la pletina, provocando asi una plana de la pletina. [0010] Al utilizar una matriz oscilante como matriz de trabajo, el material de la pletina está sujeto a una secuencia de carga y descarga. La fase de carga deforma la pletina de forma plástica para cambiar su estructura y propiedades, mientras que la fase de descarga reduce la carga necesaria para mantener la pletina moviéndose desde el

primer al segundo canal. [0011] El método también puede incluir un posicionamiento de la matriz oscilante lejos de la posición de empuje, cargando la pletina hacia una posición extendida que está más allá de la posición de empuje de la matriz y desplazando la matriz oscilante hacia atrás a su posición de empuje y hacia el contacto de deformación con la pletina.

Pueden repetirse los pasos de posicionamiento, carga y desplazamiento. Después de cada paso de carga gradual la pletina puede sujetarse en su posición extendida. La pletina puede sujetarse o mantenerse en posición. De manera alternativa, la pletina puede desplazarse continuamente a través del primer canal. La velocidad del movimiento continuo de la pletina debe sincronizarse con la acción oscilante de la matriz de trabajo para provocar la carga/descarga de la pletina. [0012] De acuerdo con otro aspecto de la presente invención, se proporciona un aparato para tratar una pletina metálica con tal de cambiar sus propiedades mecánicas y/o fisicas reduciendo su tamaño de grano, el aparato incluyendo un medio para definir un primer y un segundo canal, el segundo canal estando inclinado hacia el primer canal y siendo consecutivo a este, un mecanismo de carga para cargar la pletina a 5 través del primer y el segundo canal y una matriz oscilante en una intersección... [Seguir leyendo]

Reivindicaciones:

1. Un método para tratar una pletina de metal para cambiar sus propiedades mecánicas y/o físicas reduciendo el grano, el método incluyendo la carga de la pletina a través de un primer canal y un segundo canal inclinado hacia el primer

canal caracterizado por la deformación de la pletina al cargarla y descargarla repetidamente utilizando al menos una matriz oscilante (c) en una intersección entre el primer y el segundo canal con tal de procesar la longitud total de la pletina, en el que la matriz oscilante (c) define parte del segundo canal y el primer y el segundo canal empujan la pletina en una dirección perpendicular a un flujo plano de la pletina, provocando así una tensión plana de la pletina.

2. Un método de acuerdo con la reivindicación 1 comprendiendo la restricción de la pletina durante la fase de carga.

3. Un método de acuerdo con la reivindicación 2 en el que la fase de restricción incluye la sujeción de la pletina.

4. Un método de acuerdo con cualquiera de las reivindicaciones anteriores en el que la carga de la pletina se realiza en pasos graduales.

5. Un método de acuerdo con la reivindicación 1 en el que la carga de la pletina se lleva a cabo de manera continua.

6. Un método de acuerdo con cualquiera de las reivindicaciones anteriores en el

que matriz oscilante (c) es operable a fin de proporcionar un movimiento oscilante con una frecuencia mayor a las frecuencias ultrasónicas.

7. Un método de acuerdo con cualquiera de las reivindicaciones anteriores incluyendo la superposición de una señal de frecuencia relativamente alta, por ejemplo una señal ultrasónica, sobre la matriz oscilante.

8. Un aparato para tratar una pletina metálica con tal de cambiar sus propiedades mecánicas y/o físicas reduciendo el tamaño de grano, el aparato incluyendo un primer canal y un segundo canal, el segundo canal estando inclinado hacia el primer canal, un mecanismo de carga para cargar la pletina a través del primer y el segundo canal y caracterizado por al menos una matriz oscilante (c) para provocar una deformación plástica de la pletina cargando y descargándola repetidamente en una intersección entre el primer y el segundo canal con tal de procesar la longitud total de la pletina, en el que la matriz oscilante (c) define parte del segundo canal yel primer y el segundo canal empujan la pletina en una dirección perpendicular a un flujo plano de la pletina, provocando así una tensión plana de la pletina.

9. Un aparato de acuerdo con la reivindicación 8, incluyendo también un medio

para retener la pletina, por ejemplo una pinza de compresión, durante la carga.

10. Un aparato de acuerdo con la reivindicación 8 o la 9, en el que el mecanismo de carga es operable para cargar de manera gradual la pletina.

11. Un aparato de acuerdo con la reivindicación 8, en el que el mecanismo de carga es operable para cargar de manera continua la pletina.

12. Un aparato de acuerdo con cualquiera de las reivindicaciones de la 8 a la 11, en el que la cara de trabajo de la matriz oscilante es plana.

13. Un aparato de acuerdo con cualquiera de las reivindicaciones de la 8 a la 11, en el que la cara de trabajo de la matriz oscilante es perfilada.

14. Un aparato de acuerdo con la reivindicación 13 en el que el perfil de la cara de trabajo es de punta.

15. Un aparato de acuerdo con cualquiera de las reivindicaciones de la 8 a la 14 incluyendo tres o más canales.

16. Un aparato de acuerdo con la reivindicación 15, en el que la matriz oscilante (c) es operable para cargar/descargar la pletina en dos o más intersecciones definidas por los tres o más canales.

17. Un aparato de acuerdo con cualquiera de las reivindicaciones hasta la 16 en el que el medio para definir los canales incluye dos o más matrices (A, B, e) .

18. Un aparato de acuerdo con la reivindicación 17, en el que al menos una de las matrices (A, B) es operable para sujetar la pletina en su lugar.

19. Un aparato de acuerdo con cualquiera de las reivindicaciones de la 8 a la 18, en el que el borde frontal de cada pletina está perfilado, por ejemplo biselado.

20. Un aparato de acuerdo con cualquiera de las reivindicaciones de la 8 a la 18, en el que todos los canales tienen una sección transversal que es igual o sustancialmente igual.

21. Un aparato de acuerdo con cualquiera de las reivindicaciones de la 8 a la 18, en el que el primer canal está adaptado para recibir dos o más pletinas.

22. Un aparato de acuerdo con cualquiera de las reivindicaciones de la 8 a la 21, incluyendo un medio para superponer una señal de frecuencia relativamente alta, como una señal ultrasónica, sobre la matriz oscilante (c) .

Patentes similares o relacionadas:

Método de construir y forjar para preparar piezas forjadas homogéneas, del 25 de Diciembre de 2019, de Institute of Metal Research Chinese Academy of Sciences: Un método de construir y forjar para preparar piezas forjadas homogéneas, en donde: en primer lugar, preparar palanquillas preformadas; recortar […]

Procedimiento de fabricación de núcleo de sal por compactación isostática para unas piezas que implementan unas operaciones sucesivas de fundición y de forjadura, del 2 de Mayo de 2018, de SAINT JEAN INDUSTRIES: Procedimiento de fabricación de una pieza de aluminio, aleación de aluminio o aleación ligera, comprendiendo el procedimiento las siguientes […]

Un método para la fabricación de ejes huecos, del 21 de Febrero de 2018, de Bharat Forge Limited: Un método para fabricar ejes huecos a partir de un objeto de entrada para uso en las cajas de engranajes de aplicaciones de energía eólica, […]

Procedimiento de fabricación de levas con estructura de grano submicrométrica y/o nanométrica y sección transversal maciza., del 8 de Mayo de 2017, de UNIVERSIDAD PUBLICA DE NAVARRA: Procedimiento de fabricación de levas con estructura de grano submicrométrica y/o nanométrica y sección transversal maciza. La presente invención se refiere […]

Un husillo de válvula de escape para un motor de combustión interna y método para su fabricación, del 3 de Mayo de 2017, de MAN DIESEL & TURBO, FILIAL AF MAN DIESEL & TURBO SE, TYSKLAND: Un husillo de válvula de escape para un motor de combustión interna, en particular, un motor de cruceta de dos tiempos, cuyo husillo de válvula de escape […]

Procedimiento de fabricación de piezas metálicas o de material compuesto de matriz metálica resultantes de la fabricación aditiva seguida de una operación de forjado de dichas piezas, del 8 de Marzo de 2017, de SAINT JEAN INDUSTRIES: Procedimiento de fabricación de una pieza de aleación metálica o de material compuesto de materia metálica, según el cual: - se realiza una preforma […]

Método para la fabricación de una parte de bola, así como una parte de bola, del 2 de Noviembre de 2016, de TERWA B.V: Método para la fabricación de una parte de bola , que comprende una bola , una parte de conexión y una parte de fijación , de un gancho […]

Procedimiento de revestimiento de matriz de forjado en la implementación de piezas obtenidas por dos operaciones sucesivas de colado de fundición y de forjado, del 22 de Enero de 2016, de SAINT JEAN INDUSTRIES: Procedimiento que consiste en el colado en fundición de una preforma según unas formas de dimensiones deseadas, en la transferencia de dicha preforma […]