Procedimiento para colar una pieza colada a partir de una masa fundida de metal.

Procedimiento para colar una pieza colada (G) a partir de una masa fundida de metal (M),

que comprende lassiguientes etapas:

a) proporcionar un molde de colada (F), montado en un bastidor giratorio, que comprende una cavidad demoldeo (H) que conforma la pieza colada (G), un sistema de alimentación (10) para alimentar la cavidad demoldeo (H) con masa fundida de metal (M) y un canal de vertido (13), a través del cual el sistema dealimentación (10) puede llenarse con masa fundida de metal, en el que el sistema de alimentación (10) estádispuesto en relación con la cavidad de moldeo del molde de colada (F) de tal modo que, con el molde de colada(F) girado hasta una posición de llenado, el llenado de la cavidad de moldeo (H) con la masa fundida de metal(M) tiene lugar a través del sistema de alimentación en contra de la dirección de acción de la gravedad, y en elque la abertura de llenado (14) del canal de vertido (13), proporcionada para cargar la masa fundida de metal(M), está dispuesta en una cara lateral del molde de colada (F), alejada con respecto a su boca (15) al interior delsistema de alimentación (10), de tal modo que la abertura de llenado (14) del canal de vertido (13) está dispuestaen la posición de llenado respectiva del molde de colada (F), por encima de su boca (15) al interior del sistemade alimentación (10),

b) alinear el mole de colada (F) en una posición de llenado en la que la masa fundida de metal (M) que se hacargado en el canal de vertido (13), como consecuencia del efecto de la gravedad, fluye a través del canal devertido (13), en donde la dirección del flujo principal (SR) de la masa fundida de metal (M) respectivamente ladirección de flujo (SR) en la que la masa fundida de metal (M) tendría que fluir con independencia del curso realrespectivo del canal de vertido (13), para ir directamente desde la abertura de llenado (14) hasta la boca (15) delcanal de llenado (13) al interior del sistema de alimentación (10), forma un ángulo con respecto a la dirección deacción (WK) de la gravedad,

c) llenar el molde de colada (F) alineado en la posición de llenado con la masa fundida de metal (M), hasta que elmolde de colada (F), incluyendo el canal de vertido (13), se ha llenado completamente con masa fundida demetal (M),

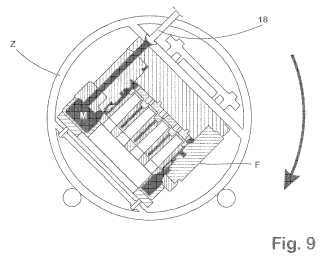

d) sellar el molde de colada (F) con un tapón (18) colocado en la abertura de llenado (14) del canal de vertido(13),

e) hacer girar el molde de colada sellado (F) en una posición de solidificación en la que, como resultado delefecto de la gravedad, la masa fundida (M) presente en el sistema de alimentación (10) empuja contra la masafundida (M) presente en la cavidad de moldeo (H),

f) mantener el molde de colada (F) en la posición de solidificación hasta que la masa fundida de metal (M)presente en el molde de colada (F) haya alcanzado un cierto estado de solidificación,

g) desmoldar la pieza colada (G).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/065627.

Solicitante: NEMAK DILLINGEN GMBH.

Nacionalidad solicitante: Alemania.

Dirección: Industriepark Staustufe 66763 Dillingen ALEMANIA.

Inventor/es: SMETAN, HERBERT, LELLIG, KLAUS DR.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D23/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › Procedimientos de colada no previstos en los grupos B22D 1/00 - B22D 21/00 (fabricación de polvos metálicos por colada B22F 9/08; soldadura aluminotérmica B23K 23/00; refusión de metales C22B 9/16).

- B22D27/08 B22D […] › B22D 27/00 Tratamiento del metal en el molde durante el estado líquido o plástico (B22D 7/12, B22D 11/10, B22D 18/00, B22D 43/00 tienen prioridad). › Sacudido, vibración, o volteo de los moldes (B22D 11/051, B22D 11/053 tienen prioridad).

PDF original: ES-2436315_T3.pdf

Fragmento de la descripción:

Procedimiento para colar una pieza colada a partir de una masa fundida de metal

La invención se refiere a un procedimiento para colar una pieza colada a partir de una masa fundida de metal. La masa fundida de metal procesada de acuerdo con la invención es, en particular, una masa fundida de metal ligero, preferentemente una masa fundida a base de aluminio o de una aleación de aluminio.

Las propiedades de una pieza colada están fuertemente influidas por el transcurso de la solidificación de la masa fundida en el molde de colada y el suministro necesario para compensar la contracción. De esta manera, se obtiene como resultado una distribución particularmente uniforme de propiedades si el llenado del molde con la masa fundida se realiza en un procedimiento continuo, evitando los flujos de masa fundida altos en el molde de colada, y la solidificación empieza entonces con una distribución uniforme en el lado opuesto del molde de colada con respecto al alimentador.

Pueden producirse productos colados de calidad particularmente alta mediante el denominado moldeo por rotación. Una realización de este procedimiento de moldeo que se ha probado y ensayado en la práctica para la producción de piezas coladas de alta calidad se propuso en el documento DE 100 19 309 A1. De acuerdo con esto, un recipiente de masa fundida, que contiene la masa fundida de metal, con su abertura dirigida hacia arriba se acopla con una abertura de llenado que apunta hacia abajo de un molde de colada. Entonces, el molde de colada, junto con el recipiente de masa fundida, en una conexión fija con el mismo, se hace girar aproximadamente 180º. En el transcurso de la rotación, la masa fundida pasa del recipiente de masa fundida al molde de colada. Una vez que se ha alcanzado la posición de rotación final, el recipiente de masa fundida se retira del molde de colada. La masa fundida residual caliente, que ahora está ubicada en la parte de arriba del área de alimentador, puede entonces seguir siendo efectiva a través de la gravedad, y equilibrar de manera eficiente la pérdida de volumen asociada con la solidificación de la masa fundida.

A través de la rotación del molde de colada con el recipiente de masa fundida se consigue un llenado completo del molde de colada con una masa fundida de metal. Debido a que, en el transcurso de la rotación del molde de colada,

la masa fundida de metal que llena el molde de colada está sometida de manera uniforme a la gravedad, la masa fundida alcanza de forma fiable todas las áreas de la cavidad de moldeo del molde de colada que reproduce la pieza colada que va a colarse. Además, la estructura de la pieza colada se optimiza como resultado de la solidificación dirigida que se consigue mediante la alineación del molde de colada asociada con la rotación.

Surgen problemas con el moldeo por rotación realizado de la manera anterior, no obstante, en el caso de unas geometrías internas cilíndricas, se requieren unas morfologías de solidificación particularmente uniformes. Como resultado del moldeo por colada, que inicialmente se llena contra la gravedad y, a continuación, se hace girar para su enfriamiento, puede conseguirse de hecho un llenado más lento del molde y una solidificación mejorada asociada. No obstante, incluso antes de la rotación, pueden surgir defectos de colada que toman la forma principalmente de burbujas o cursos fríos. Estos defectos de colada se deben al hecho de que la masa fundida, incluso antes de la rotación del molde de colada, se enfría en tal medida en el molde de colada que se forman unos frentes de solidificación descontrolados (o “cursos fríos”) o la masa fundida se contrae en el molde de colada con la inclusión de burbujas.

Frente a estos antecedentes, el objetivo de la invención era proporcionar un procedimiento con el que pudieran producirse piezas coladas de alta calidad y de forma compleja, de manera económica y con una alta fiabilidad operativa.

Con respecto al procedimiento, el objetivo se consigue con un procedimiento tal de acuerdo con la invención que 50 comprende las medidas establecidas en la reivindicación 1. Se dan realizaciones ventajosas del procedimiento de acuerdo con la invención en las reivindicaciones que hacen referencia de nuevo a la reivindicación 1.

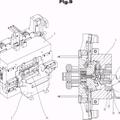

De acuerdo con la invención, para colar un pieza colada a partir de una masa fundida de metal, se proporciona en primer lugar un molde de colada montado en un bastidor giratorio (etapa a) . Este molde de colada comprende una 55 cavidad de moldeo que conforma la pieza colada, un sistema de alimentación para alimentar la cavidad de moldeo con una masa fundida de metal, y un canal de vertido, a través del cual el sistema de alimentación puede llenarse con una masa fundida de metal. En el presente caso, el sistema de alimentación está dispuesto en relación con la cavidad de moldeo del molde de colada de tal modo que, cuando el molde de colada se hace girar hasta una posición de llenado, el llenado de la cavidad de moldeo con la masa fundida de metal tiene lugar a través del

sistema de alimentación contra la dirección de acción de la gravedad. Al mismo tiempo, la abertura de llenado, proporcionada para el llenado de la masa fundida de metal, del canal de vertido, está dispuesta en una cara lateral del molde de colada, de forma remota con respecto a su boca, al interior del sistema de alimentación, de tal modo que la abertura de llenado del canal de vertido está dispuesta en la posición de llenado respectiva del molde de colada, por encima de la boca al interior del sistema de alimentación.

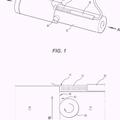

Antes del llenado, el molde de colada proporcionado de esta manera está alineado en una posición de llenado, en la que la masa fundida de metal que se ha cargado en el canal de vertido como consecuencia del efecto de la gravedad, fluye a través del canal de vertido, en el que la dirección de flujo principal de la masa fundida de metal crea un ángulo con respecto a la dirección de acción de la gravedad (etapa b) . La “dirección de flujo principal” de la masa fundida de metal en conexión con esto significa la dirección del flujo en la que la masa fundida, con independencia del curso real del canal de vertido, tendría que fluir con el fin de tomar una trayectoria directa desde la abertura de llenado hasta la boca del canal de llenado al interior del sistema de alimentación. En el presente caso, es evidente por sí mismo que la alineación del molde de colada en la posición de llenado que se especifica de acuerdo con la invención puede realizarse, en cada caso, en una etapa diferente, si bien también es posible alinear el molde de colada mientras se proporciona este, de tal modo que satisfaga los requisitos del procedimiento de acuerdo con la invención.

El molde de colada alineado en la posición de llenado se llena entonces con la masa fundida de metal, hasta que el molde de colada, incluyendo el canal de vertido, se haya llenado completamente con una masa fundida de metal

(etapa c) .

Una vez que el molde de colada está lo bastante lleno, se sella con un tapón colocado en la abertura de llenado del canal de vertido (etapa d) . A continuación, el molde de colada se hace girar hasta una posición de solidificación en la que, como resultado del efecto de la gravedad, la masa fundida presente en el sistema de alimentación se empuja contra la masa fundida presente en la cavidad de moldeo (etapa e) . El molde de colada se mantiene en esta posición hasta que la masa fundida de metal presente en el molde de colada ha alcanzado un cierto estado de solidificación (etapa f) . A continuación, la pieza colada se desmolda (etapa g) .

Como resultado de la manera de llenado de acuerdo con la invención, el posterior sellado y mantenimiento del

sellado del molde de colada y la rotación del molde de colada, de tal modo que la masa fundida de metal contenida en el sistema de alimentación del molde de colada empuja contra la masa fundida que forma la pieza colada, se evitan los defectos de colada. Aparte del procedimiento de llenado particularmente tranquilo, se hace una contribución adicional a esto, en particular por el hecho de que la masa fundida de metal contenida en el molde de colada a partir del extremo de llenado y durante la totalidad del procedimiento de solidificación, permanece bajo una presión metalostática. De esta manera, como resultado de la columna de masa fundida que permanece en el canal de vertido después del sellado, se contrarresta la contracción de la masa fundida en la cavidad de moldeo que conforma la pieza colada. Al mismo tiempo, el sellado hermético del molde de colada permite el comienzo de la rotación del molde de colada inmediatamente después de completarse el procedimiento de... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para colar una pieza colada (G) a partir de una masa fundida de metal (M) , que comprende las siguientes etapas:

a) proporcionar un molde de colada (F) , montado en un bastidor giratorio, que comprende una cavidad de moldeo (H) que conforma la pieza colada (G) , un sistema de alimentación (10) para alimentar la cavidad de moldeo (H) con masa fundida de metal (M) y un canal de vertido (13) , a través del cual el sistema de alimentación (10) puede llenarse con masa fundida de metal, en el que el sistema de alimentación (10) está

dispuesto en relación con la cavidad de moldeo del molde de colada (F) de tal modo que, con el molde de colada

(F) girado hasta una posición de llenado, el llenado de la cavidad de moldeo (H) con la masa fundida de metal

(M) tiene lugar a través del sistema de alimentación en contra de la dirección de acción de la gravedad, y en el que la abertura de llenado (14) del canal de vertido (13) , proporcionada para cargar la masa fundida de metal (M) , está dispuesta en una cara lateral del molde de colada (F) , alejada con respecto a su boca (15) al interior del

sistema de alimentación (10) , de tal modo que la abertura de llenado (14) del canal de vertido (13) está dispuesta en la posición de llenado respectiva del molde de colada (F) , por encima de su boca (15) al interior del sistema de alimentación (10) , b) alinear el mole de colada (F) en una posición de llenado en la que la masa fundida de metal (M) que se ha cargado en el canal de vertido (13) , como consecuencia del efecto de la gravedad, fluye a través del canal de vertido (13) , en donde la dirección del flujo principal (SR) de la masa fundida de metal (M) respectivamente la dirección de flujo (SR) en la que la masa fundida de metal (M) tendría que fluir con independencia del curso real respectivo del canal de vertido (13) , para ir directamente desde la abertura de llenado (14) hasta la boca (15) del canal de llenado (13) al interior del sistema de alimentación (10) , forma un ángulo con respecto a la dirección de acción (WK) de la gravedad,

c) llenar el molde de colada (F) alineado en la posición de llenado con la masa fundida de metal (M) , hasta que el molde de colada (F) , incluyendo el canal de vertido (13) , se ha llenado completamente con masa fundida de metal (M) , d) sellar el molde de colada (F) con un tapón (18) colocado en la abertura de llenado (14) del canal de vertido (13) ,

e) hacer girar el molde de colada sellado (F) en una posición de solidificación en la que, como resultado del efecto de la gravedad, la masa fundida (M) presente en el sistema de alimentación (10) empuja contra la masa fundida (M) presente en la cavidad de moldeo (H) , f) mantener el molde de colada (F) en la posición de solidificación hasta que la masa fundida de metal (M) presente en el molde de colada (F) haya alcanzado un cierto estado de solidificación,

g) desmoldar la pieza colada (G) .

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado por que el molde de colada (F) , después de alcanzar un cierto nivel de llenado de la masa fundida de metal (M) se hace girar, mientras que se continua llenando, de tal manera que la dirección de flujo principal (SR) de la masa fundida de metal (M) que fluye a través del canal de vertido (13) se aproxima de manera creciente a la dirección de acción de la gravedad.

3. Procedimiento de acuerdo con la reivindicación 2, caracterizado por que la rotación realizada durante el procedimiento de llenado se detiene cuando la dirección de flujo principal de la masa fundida de metal (M) , que fluye a través del canal de llenado (13) , coincide con la dirección de acción (WK) de la gravedad.

4. Procedimiento de acuerdo con la reivindicación 2 o 3, caracterizado por que la rotación del molde de colada (M) comienza como muy temprano cuando la boca (15) del canal de vertido (13) al interior del sistema de alimentación (10) se encuentra por debajo del nivel de la masa fundida de metal (M) que se ha cargado en el molde de colada (F) .

5. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que la masa fundida de metal (M) se carga por medio de una cuchara de vertido (17) en el molde de colada (F) .

6. Procedimiento de acuerdo con la reivindicación 5 y una de las reivindicaciones 2 a 4 o 3, caracterizado por que la cuchara de vertido (17) realiza un seguimiento de la rotación del molde de colada (F) . 55

7. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que al menos una sección del molde de colada (F) se trata térmicamente antes de cargar la masa fundida de metal (M) .

8. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que la pieza colada (G) 60 es un bloque de motor para un motor de combustión.

9. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que el eje de rotación (X) del molde de colada (F) está alineado en sentido horizontal.

10. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que el canal de vertido (13) del molde de colada (F) transcurre de manera lineal.

11. Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que la abertura de llenado (14) del canal de vertido (13) está asignada al lado inferior del molde de colada (F) .

Patentes similares o relacionadas:

Procedimiento y herramienta de moldeo, del 30 de Mayo de 2018, de FEDERAL-MOGUL NURNBERG GMBH: Procedimiento para moldear un pistón para un motor de combustión, en el que las secciones de herramienta que definen el espacio hueco de moldeo se inclinan tras el llenado […]

MÉTODO PARA LA MANUFACTURA DE MATERIALES COMPUESTOS DE MATRIZ METÁLICA DE ESTRUCTURA GLOBULAR CON PARTÍCULAS CERÁMICAS, del 16 de Julio de 2015, de UNIVERSIDAD PONTIFICIA BOLIVARIANA: La presente invención corresponde a un método para la manufactura de materiales compuesto de matriz metálica con partículas cerámicas. El método comprende […]

MÉTODO PARA LA MANUFACTURA DE MATERIALES COMPUESTOS DE MATRIZ METÁLICA DE ESTRUCTURA GLOBULAR CON PARTÍCULAS CERÁMICAS, del 16 de Julio de 2015, de UNIVERSIDAD PONTIFICIA BOLIVARIANA: La presente invención corresponde a un método para la manufactura de materiales compuesto de matriz metálica con partículas cerámicas. El método comprende […]

COMPOSICIONES Y PROCEDIMIENTO DE ALEACION DE METALES., del 16 de Enero de 2006, de MASSACHUSETTS INSTITUTE OF TECHNOLOGY: Un procedimiento para la formación de una composición metálica exenta de película, libre de gases atrapados y que tiene dendritas degeneradas discretas de sólido […]

EQUIPO DE MOLDEO, del 1 de Marzo de 2019, de GIMENEZ BLASCO, Maria: El equipo de moldeo comprende al menos un bastidor con una tapa destinada a fijar una primera parte de un molde y con una mesa , configurada para poder unirse […]

Procedimiento y dispositivo para la fundición de una pieza de fundición, del 27 de Febrero de 2019, de Nemak, S.A.B. de C.V: Procedimiento para la fundicion de una pieza de fundicion de acuerdo con el principio de fundicion basculante, en el que el metal fundido se vierte desde por lo menos […]

Procedimiento y dispositivo para la fundición de una pieza de fundición, del 27 de Febrero de 2019, de Nemak, S.A.B. de C.V: Procedimiento para la fundicion de una pieza de fundicion de acuerdo con el principio de fundicion basculante, en el que el metal fundido se vierte desde por lo menos […]

Procedimiento de formación de un tubo sin soldadura de titanio y/o de aleaciones de titanio, del 2 de Enero de 2019, de Future Titanium Technology Pty Ltd: Un procedimiento de formación de secciones de tubo de titanio o de aleación de titanio sin soldadura, comprendiendo el procedimiento las etapas de:

[…]

Procedimiento de formación de un tubo sin soldadura de titanio y/o de aleaciones de titanio, del 2 de Enero de 2019, de Future Titanium Technology Pty Ltd: Un procedimiento de formación de secciones de tubo de titanio o de aleación de titanio sin soldadura, comprendiendo el procedimiento las etapas de:

[…]

Dispositivo y su uso, así como canal de colada para la colada por basculamiento de componentes, del 7 de Junio de 2017, de KSM CASTINGS GMBH: Dispositivo para la colada de componentes, preferentemente de metal ligero, según el principio de la colada por basculamiento, con un molde de colada que […]

Procedimiento para la colada de una pieza de fundición, del 9 de Noviembre de 2016, de Fill Gesellschaft m.b.H: Procedimiento para la colada de una pieza de fundición según el principio de colada por basculamiento, en el que una masa fundida metálica se trasvasa desde al menos […]