Aparato y procedimiento para la producción automática, continua de preformas.

Aparato para la producción automática, continua de preformas con

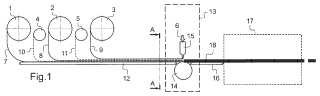

- una unidad (13) ultrasónica con un rodillo (14) de yunque accionado de manera giratoria,

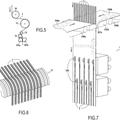

comprendiendodicha unidad (13) ultrasónica una batería (15) de bocinas (15a-15e) ultrasónicas, estando adaptada dichaunidad (13) ultrasónica para aplicar energía ultrasónica,

- medios (6) de presurización para aplicar presión a través de dichas bocinas (15a-15e) ultrasónicas, y

- medios (17) de corte para cortar un material (18) laminar resistente consolidado para obtener una forma finalde la preforma,

que comprende

a) al menos dos rodillos (1-3) de material textil con materiales textiles secos para suministrar capas individualesde material (7-9) textil seco desde cada uno de dichos al menos dos rodillos (1-3) de material textil,

b) al menos un rodillo (4, 5) de elemento aglutinante termoplástico que suministra cada uno una capa (10, 11)individual de elemento aglutinante desde cada uno de dichos rodillos (4, 5) de aglutinante, estando dispuestosdichos al menos dos rodillos (1-3) de material textil y al menos un rodillo (4, 5) para alimentar dicha al menosuna capa (10, 11) individual de elemento aglutinante entre, esencialmente en paralelo y en contacto íntimo alas capas individuales adyacentes de material (7-9) textil seco desde dichos al menos dos rodillos (1-3) dematerial textil y al menos un rodillo (4, 5) hacia la unidad (13) ultrasónica, estando adaptada dicha unidad (13)ultrasónica para aplicar energía ultrasónica a dichas al menos dos capas (7-9) de materiales textiles secos ydicha al menos una capa (10, 11) de elemento aglutinante para activar el elemento aglutinante por medio dedicha energía ultrasónica,

c) una cinta (12) transportadora para soportar las al menos dos capas (7-9) de material textil seco y la al menosuna capa (10, 11) de elemento aglutinante con menos tensión desde dichos al menos dos rodillos (1-3) dematerial textil y al menos un rodillo (4-5) hacia la unidad (13) ultrasónica,

d) en el que dichos medios (6) de presurización son regulables para aplicar individualmente presión a dichas almenos dos capas (7-9) de materiales textiles secos y dicha al menos una capa (10, 11) de elementoaglutinante a través de dichas bocinas (15a-15e) ultrasónicas mientras se activa el aglutinante por medio dedicha energía ultrasónica de dichas bocinas (15a-15e) ultrasónicas para producir un material (18) laminarresistente,

e) medios de control para controlar dichos medios (6) de presurización durante la activación de dicha unidad(13) ultrasónica para ajustar el material (18) laminar resistente a un material (18) laminar resistente consolidadode grosor predeterminado.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10400051.

Solicitante: EUROCOPTER DEUTSCHLAND GMBH.

Nacionalidad solicitante: Alemania.

Dirección: INDUSTRIESTRASSE 4 86609 DONAUWORTH ALEMANIA.

Inventor/es: WEIMER,CHRISTIAN, WEILAND,FRANK.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29B11/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 11/00 Fabricación de preformas (B29C 61/06 tiene prioridad). › comprendiendo cargas o fibras de refuerzo.

- B29B15/12 B29B […] › B29B 15/00 Pretratamiento de la materia a trabajar no cubierto por los grupos B29B 7/00 - B29B 13/00. › de agentes de refuerzo de longitud indefinida.

- B29C65/08 B29 […] › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › utilizando vibraciones ultrasonoras.

- B29C65/50 B29C 65/00 […] › utilizando cintas adhesivas.

- B29C70/50 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › para producir objetos de longitud indefinida, p. ej. [prepegs], compuestos de moldeo en láminas [SMC] o capas multiaxiales [XMC].

- B32B37/06 B […] › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 37/00 Procedimientos o aparatos para la estratificación, p.ej. por polimerización o curado o por unión por ultrasonidos. › caracterizado por el método de calentamiento.

PDF original: ES-2403011_T3.pdf

Fragmento de la descripción:

Aparato y procedimiento para la producción automática, continua de preformas La invención se refiere a un aparato para la producción automática, continua de preformas según el preámbulo de la reivindicación 1 y a un procedimiento para la producción automática, continua de preformas con un aparato de este tipo según el preámbulo de la reivindicación 6.

Definiciones Las rutinas de preformado pueden dividirse en rutinas de preformado directas y secuenciales.

Las rutinas de preformado directas como “colocación de fibras” o “colocación de fibras a medida” permiten un posicionamiento personalizado de haces de fibras (hebras) pero implican una velocidad de deposición de material baja.

Las rutinas de preformado secuenciales usan principalmente la tecnología de cosido, la tecnología de aglutinante o una combinación de ambos para procesar materiales textiles a partir de rodillos. La rutina de cosido es un procedimiento secuencial, altamente automatizado. Para permitir una compactación de la preforma sobre toda la superficie (“compactación de grosor final”) por medio de cosido, tiene que elegirse una densidad de costura alta, que da como resultado un alto grado de distorsión de fibras y un tiempo de procedimiento largo. Dentro de la rutina de aglutinante hay que compactar y calentar la preforma por encima de la temperatura de ablandamiento de aglutinante habitualmente a ~100ºC. La compactación se realiza con un embolsado al vacío principalmente desechable que se aplica manualmente. La activación de aglutinante es una etapa que consume tiempo y energía que se lleva a cabo en un horno de convección o campo de infrarrojos.

Rutinas de preformado del estado de la técnica El documento WO 2009156754 (A1) da a conocer a método de fabricación de una estructura de material compuesto termoplástico reforzado con fibra que comprende: colocar una primera capa de material termoplástico reforzado con fibra encima de una segunda capa de material termoplástico reforzado con fibra; proporcionar una fuente de calentamiento local y calentar localmente una parte de al menos la capa superior de material compuesto termoplástico; y proporcionar un transductor ultrasónico e introducir localmente ondas de energía ultrasónica a la parte calentada del material termoplástico de tal manera que se produce la consolidación ultrasónica del termoplástico reforzado con fibra.

El documento US 4404052 (A) da a conocer un método y aparato para unir entre sí una pluralidad de bandas yuxtapuestas que están sometidas a unión ultrasónica entre sí para formar un material laminar a medida que las bandas se arrastran hacia delante a una velocidad relativamente alta. Las zonas de las bandas que van a unirse están sometidas al aumento progresivo de fuerzas de compresión al tiempo que simultáneamente están sometidas a energía ultrasónica a medida que atraviesan una parte alargada de una trayectoria predeterminada a una velocidad predeterminada. Después de unir las zonas ultrasónicamente, pueden someterse a otra compresión antes de que las uniones se endurezcan completamente tras el enfriamiento. El método puede ponerse en práctica en un aparato que incluye una bocina ultrasónica y un yunque que están configurados y dispuestos para definir un pasillo de unión que tiene una parte convergente alargada; y el aparato puede incluir un rodillo de presión desviado hacia el yunque adyacente al extremo aguas abajo del pasillo. Una cara de la bocina ultrasónica está tan curvada en la dirección de la máquina que el pasillo tiene una forma arqueada convergente-divergente; la entrada al pasillo es lo suficientemente alta como para evitar obstrucciones provocadas por empalmes de banda.

El documento DE 4105013 A1 describe un procedimiento y aparato para soldar material sin fin de manera casi continua usando tecnología ultrasónica con un yunque giratorio. El material se transporta intermitentemente; no existe el movimiento relativo entre la bocina y el material durante la soldadura.

El documento US 6432236 describe un método para fabricar una estructura de material compuesto usando tecnología ultrasónica y cintas reforzadas con fibra con una matriz de termoendurecido. El material se tiende bajo presión y bajo inducción de ultrasonido para suprimir huecos o /atrapamiento de aire. La unidad ultrasónica se mueve a lo largo de la estructura de material compuesto para la consolidación.

El documento WO 2007/003626 A1 describe un método para ensamblar piezas termoplásticas rígidas reforzadas con fibra por medio de soldadura ultrasónica. Para garantizar un ablandamiento del material en la superficie de contacto, se incorporan a la superficie de contacto directores de energía.

El documento US 2010116409 A1 da a conocer la vibración ultrasónica emitida a zonas predeterminadas de una primera banda y una segunda banda desde una superficie de emisión de una bocina ultrasónica de modo que las zonas predeterminadas puedan unirse. La superficie de emisión incluye una parte de emisión central en una zona central de tres zonas iguales en las que se divide cada zona predeterminada, y partes de emisión de ambos extremos en zonas de ambos extremos en lados de la zona central. Una amplitud máxima central de la vibración ultrasónica emitida desde la parte de emisión central es inferior a una amplitud máxima de extremo de la vibración ultrasónica emitida desde cada una de las partes de salida de ambos extremos. Una fuerza de unión central de la zona central es inferior a una fuerza de unión de extremo de cada una de las zonas de ambos extremos.

El documento US 5167754 A da a conocer una lámina estratificada cohesiva de material de fibras termoplástico formada por dos capas de material externas, teniendo capa externa una anchura total estándar, y una capa interna hecha de tiras de material fragmentado. Las tiras de material fragmentado tienen, cada una, una anchura sustancialmente inferior a la anchura total estándar y están dispuestas yuxtapuestas de modo que tienen una anchura combinada aproximadamente igual a una anchura total estándar. Las capas se unen ultrasónicamente entre sí de modo que forman una lámina estratificada cohesiva.

El documento US 2004011204 A1 da a conocer un medio de filtro no tejido de electreto que comprende una banda de filtro no tejido de fibras fibriladas cargadas electrostáticamente unidas ultrasónicamente entre sí en una pluralidad de puntos distribuidos por dicha banda de filtro no tejido, siendo la superficie total ocupada por dichos puntos inferior al 5% de la superficie de dicha banda de filtro no tejido y siendo el número de puntos por centímetro cuadrado al menos 2.

Ninguno de los métodos y aparatos citados es adecuado para producir de manera automática y continua preformas para componentes de plásticos reforzados con fibra.

Es un objeto de la invención proporcionar un aparato y un procedimiento para la producción automática, continua de preformas de grosor final con costes de producción reducidos y consumo de energía reducido. Grosor final significa que no es necesaria la compactación adicional de la preforma antes de la infusión.

La solución se proporciona con un aparato para la producción automática, continua de preformas con las características de la reivindicación 1 y un procedimiento para la producción automática, continua de preformas con las características de la reivindicación 6.

Según la invención se proporciona un aparato para la producción automática, continua de preformas a partir de materiales textiles y un elemento aglutinante termoplástico con una unidad ultrasónica con un rodillo de yunque accionado de manera giratoria. Se proporciona al menos un rodillo de material textil preferiblemente con materiales textiles secos para suministrar una capa individual desde cada uno de dicho al menos un rodillo de material textil y se proporciona al menos un rodillo de dicho elemento aglutinante termoplástico para suministrar cada uno una capa individual de elemento aglutinante desde cada uno de dichos rodillos de aglutinante, estando dispuestos dicho al menos un rodillo de material textil y al menos un rodillo para alimentar dicha al menos una capa individual de elemento aglutinante entre, esencialmente en paralelo y en contacto íntimo a las capas individuales adyacentes de material textil seco desde dicho al menos un rodillo de material textil y al menos un rodillo hacia la unidad ultrasónica que comprende una batería de bocinas ultrasónicas, estando adaptada dicha unidad ultrasónica para aplicar energía ultrasónica a dicha al menos una capa de materiales textiles secos y dicha al menos una capa de elemento aglutinante para activar el elemento aglutinante por medio de dicha... [Seguir leyendo]

Reivindicaciones:

1. Aparato para la producción automática, continua de preformas con

- una unidad (13) ultrasónica con un rodillo (14) de yunque accionado de manera giratoria, comprendiendo dicha unidad (13) ultrasónica una batería (15) de bocinas (15a-15e) ultrasónicas, estando adaptada dicha unidad (13) ultrasónica para aplicar energía ultrasónica,

- medios (6) de presurización para aplicar presión a través de dichas bocinas (15a-15e) ultrasónicas, y

- medios (17) de corte para cortar un material (18) laminar resistente consolidado para obtener una forma final de la preforma,

que comprende

a) al menos dos rodillos (1-3) de material textil con materiales textiles secos para suministrar capas individuales de material (7-9) textil seco desde cada uno de dichos al menos dos rodillos (1-3) de material textil,

b) al menos un rodillo (4, 5) de elemento aglutinante termoplástico que suministra cada uno una capa (10, 11) individual de elemento aglutinante desde cada uno de dichos rodillos (4, 5) de aglutinante, estando dispuestos dichos al menos dos rodillos (1-3) de material textil y al menos un rodillo (4, 5) para alimentar dicha al menos una capa (10, 11) individual de elemento aglutinante entre, esencialmente en paralelo y en contacto íntimo a las capas individuales adyacentes de material (7-9) textil seco desde dichos al menos dos rodillos (1-3) de material textil y al menos un rodillo (4, 5) hacia la unidad (13) ultrasónica, estando adaptada dicha unidad (13) ultrasónica para aplicar energía ultrasónica a dichas al menos dos capas (7-9) de materiales textiles secos y dicha al menos una capa (10, 11) de elemento aglutinante para activar el elemento aglutinante por medio de dicha energía ultrasónica,

c) una cinta (12) transportadora para soportar las al menos dos capas (7-9) de material textil seco y la al menos una capa (10, 11) de elemento aglutinante con menos tensión desde dichos al menos dos rodillos (1-3) de material textil y al menos un rodillo (4-5) hacia la unidad (13) ultrasónica,

d) en el que dichos medios (6) de presurización son regulables para aplicar individualmente presión a dichas al menos dos capas (7-9) de materiales textiles secos y dicha al menos una capa (10, 11) de elemento aglutinante a través de dichas bocinas (15a-15e) ultrasónicas mientras se activa el aglutinante por medio de dicha energía ultrasónica de dichas bocinas (15a-15e) ultrasónicas para producir un material (18) laminar resistente,

e) medios de control para controlar dichos medios (6) de presurización durante la activación de dicha unidad

(13) ultrasónica para ajustar el material (18) laminar resistente a un material (18) laminar resistente consolidado de grosor predeterminado.

2. Aparato según la reivindicación 1,

caracterizado porque se proporciona una cinta (16) transportadora adicional para soportar el material (18) laminar resistente consolidado detrás de la unidad (13) ultrasónica.

3. Aparato según la reivindicación 1,

caracterizado porque el elemento (4, 5) aglutinante termoplástico es un velo o una película.

4. Aparato según la reivindicación 1,

caracterizado porque los materiales textiles secos del al menos un rodillo de material textil contienen material aglutinante.

5. Aparato según la reivindicación 1,

caracterizado porque la unidad (13) ultrasónica está dotada de una batería (15) de bocinas (15a-15e) ultrasónicas individuales, estando controladas dichas bocinas (15a-15e) individualmente mediante dichos medios (6) de presurización regulables.

6. Procedimiento para la producción automática, continua de preformas con un aparato según cualquiera de las reivindicaciones anteriores, que comprende las etapas de

a) Proporcionar al menos dos rodillos (1-3) de material textil con materiales textiles secos,

b) Proporcionar al menos un rodillo (4, 5) de elemento aglutinante, c) Suministrar una capa (7-9) individual de material textil seco desde cada uno de dichos más de un rodillo (13) de material textil y una capa (10, 11) individual de elemento aglutinante desde cada uno de dichos rodillos (4, 5) de aglutinante y alimentar dichas al menos dos capas (7-9) individuales de materiales textiles secos y dicha al menos una capa (10, 11) individual de elemento aglutinante esencialmente en paralelo y en contacto íntimo entre sí desde dicho más de un rodillo (1-5) ,

d) Suministrar las al menos dos capas (7-9) de material textil y la al menos una capa (10-11) de elemento aglutinante sin tensión por medio de una cinta (12) transportadora subyacente hacia una unidad (13) ultrasónica,

e) aplicar energía ultrasónica desde dicha unidad (13) ultrasónica a dichas al menos dos capas (7-9) de materiales textiles secos y dicha al menos una capa de elemento (10, 11) aglutinante para activar el elemento aglutinante por medio de dicha energía ultrasónica para crear un material (18) laminar resistente,

f) aplicar presión controlada a dichas al menos dos capas (7-9) de materiales textiles secos y dicha al menos una capa (10-11) de elemento aglutinante mientras se activa el aglutinante por medio de dicha energía ultrasónica en dicha unidad (13) ultrasónica, para crear un material (18) laminar resistente, consolidado y

g) cortar el material (18) laminar resistente, consolidado para obtener una preforma.

7. Procedimiento según la reivindicación 6, caracterizado por, recoger una preforma y colocar la preforma en un molde para un procesamiento adicional.

8. Procedimiento según la reivindicación 6,

caracterizado por proporcionar una pila de más de una capa (7-9) de material textil seco y más de una capa de aglutinante (10-11) .

9. Procedimiento según la reivindicación 6, caracterizado por proporcionar al menos un rodillo de material textil preimpregnado de aglutinante.

10. Procedimiento según la reivindicación 6, caracterizado por controlar segmentos de la unidad (13) ultrasónica individualmente por medio de los medios

(6) de presurización regulables.

Patentes similares o relacionadas:

Dispositivo para revestir un sustrato con un material de recubrimiento termoplástico, del 27 de Mayo de 2020, de Klomfass Gierlings & Partner GBR (vertretungsberechtigter Gesellschafter Michael Gierlings, Marderweg 6, 41564 Kaarst): Dispositivo para revestir de forma continua un sustrato con un material de recubrimiento termoplástico , con un dispositivo calefactor IR , con el cual se une por fundición […]

Dispositivo para revestir un sustrato con un material de recubrimiento termoplástico, del 27 de Mayo de 2020, de Klomfass Gierlings & Partner GBR (vertretungsberechtigter Gesellschafter Michael Gierlings, Marderweg 6, 41564 Kaarst): Dispositivo para revestir de forma continua un sustrato con un material de recubrimiento termoplástico , con un dispositivo calefactor IR , con el cual se une por fundición […]

Proceso de fabricación de un producto polimérico laminado, del 4 de Marzo de 2020, de Testa, Elisabetta: Proceso de fabricación de un producto laminado polimérico semiacabado, que tiene patrones estéticos en detalle, que comprende al menos dos capas soldadas entre sí mediante […]

Transferencia térmica de imagen compuesta con marca legible mediante escaneo, del 15 de Enero de 2020, de Avery Dennison Retail Information Services, LLC: Una transferencia térmica de imagen compuesta , que comprende: una transferencia térmica que tiene una marca legible mediante escaneo embebida en la transferencia […]

Procedimiento de fabricación de una cinta de filamentos de anchura constante para la realización de piezas compuestas por procedimiento directo y cinta correspondiente, del 25 de Diciembre de 2019, de HEXCEL REINFORCEMENTS: Procedimiento de preparación de una cinta de hilos o filamentos de refuerzo asociada sobre cada una de sus caras a un aglutinante polimérico que es un no tejido o […]

Procedimiento de fabricación de una cinta de filamentos de anchura constante para la realización de piezas compuestas por procedimiento directo y cinta correspondiente, del 25 de Diciembre de 2019, de HEXCEL REINFORCEMENTS: Procedimiento de preparación de una cinta de hilos o filamentos de refuerzo asociada sobre cada una de sus caras a un aglutinante polimérico que es un no tejido o […]

Procedimiento para la fabricación de laminados, del 25 de Diciembre de 2019, de Fritz Egger GmbH ; Co. OG: Procedimiento para la fabricación de un laminado, que contiene al menos una capa de soporte y otra capa, que comprende: a. preparar un impregnado […]

Sistema y método de laminación de grandes superficies, del 13 de Noviembre de 2019, de PPG Coatings Europe B.V: Un sistema de laminación que comprende un módulo de laminación y un módulo de transporte , donde el módulo de transporte se dispone de modo […]

Textil compuesto, del 18 de Septiembre de 2019, de Top Express Holding Limited: Un textil compuesto que se compone de: una primera capa de tejido (11A, 13) que se formatejiendo, donde el material de la primera capa de tejido (11A, 13) se compone […]

Curado por microondas de alfombra de látex sin curar, del 21 de Agosto de 2019, de Interface Aust Pty Limited: Un procedimiento de fabricación de un revestimiento de suelos, que comprende: empenachar o implantar un material fibroso o hilo en un respaldo primario; pre-recubrir […]