UNION DE ELEMENTOS DE ESTRUCTURAS AERONAUTICAS CON OTROS ELEMENTOS TERMOPLASTICOS.

Unión de elementos (1) que forman parte de estructuras aeronáuticas,

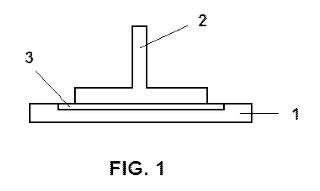

estando dichos elementos (1) realizados en material compuesto, con otros elementos termoplásticos o termoplásticos reforzados (2) pertenecientes también a estructuras aeronáuticas, comprendiendo dicho elemento (1) al menos una parte de su estructura realizada en material termoplástico, estando dispuesta dicha parte de material termoplástico en la estructura de la capa más superficial del elemento (1) de material compuesto, con respecto al elemento termoplástico o termoplástico reforzado (2) con el que va a unirse, de tal modo que la unión entre los elementos (1, 2) se realiza por medio de soldadura ultrasónica sin fusión, aplicándose presión y calor a través de la fricción de las superficies de los elementos a unir (1, 2), consiguiéndose de este modo una unión permanente de los elementos (1, 2), siendo al mismo tiempo posible su extracción.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200931074.

Solicitante: AIRBUS OPERATIONS, S.L.

Nacionalidad solicitante: España.

Inventor/es: SANCHEZ BLAZQUEZ,ANGELES.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C65/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › utilizando vibraciones ultrasonoras.

- B64C1/00 B […] › B64 AERONAVES; AVIACION; ASTRONAUTICA. › B64C AEROPLANOS; HELICOPTEROS (vehículos de colchón de aire B60V). › Fuselajes; Características estructurales comunes a fuselajes, alas, superficies estabilizadoras o similares (características aerodinámicas comunes a fuselajes, alas, superficies estabilizadoras o similares B64C 23/00; instalaciones de la cabina de vuelo B64D).

- C08J5/12 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › C08J 5/00 Fabricación de artículos o modelado de materiales que contienen sustancias macromoleculares (fabricación de membranas semipermeables B01D 67/00 - B01D 71/00). › Unión de un material macromolecular preformado a uno igual a él o a otro material sólido tal como metal, vidrio, cuero, p. ej. utilizando adhesivos.

Fragmento de la descripción:

Unión de elementos de estructuras aeronáuticas con otros elementos termoplásticos

CAMPO DE LA INVENCION

La presente invención se refiere a la unión mediante soldadura de elementos que forman parte de estructuras aeronáuticas, estando dichos elementos realizados en material compuesto, con otros elementos termoplásticos pertenecientes también a estructuras aeronáuticas.

ANTECEDENTES DE LA INVENCION

A lo largo de la historia, tanto en la industria aeronáutica como en otros sectores industriales, se han utilizado básicamente tres tipos de uniones para ensamblar componentes: el ensamblaje mecánico, como tipo de unión permanente o no permanente; las uniones soldadas y las uniones adhesivas, como tipos de uniones permanentes.

El ensamblaje de tipo mecánico implica el uso de diferentes métodos de sujeción para mantener unidas de forma mecánica dos (o más) elementos. En la mayoría de los casos, los métodos de sujeción implican el uso de elementos adicionales, llamados sujetadores, que se agregan a los elementos que van a ensamblarse durante la citada operación de ensamblado. En otros casos, el mecanismo de sujeción implica un conformado especial sobre uno de los elementos que se van a ensamblar, con lo que no son necesarios sujetadores adicionales. Los métodos de sujeción mecánica se dividen en dos clases principales: los métodos que permiten el desensamblaje y los métodos que crean una unión permanente. Los sujetadores roscados como tornillos, pernos y tuercas son ejemplos del primer método de sujeción mecánica, mientras que los remaches ilustran el segundo.

En el caso particular de la industria aeronáutica, los materiales más empleados en la actualidad, debido a sus propiedades de resistencia y bajo peso son los materiales compuestos, también denominados composites. Así, existen muchos elementos, de material compuesto, que conforman estructuras aeronáuticas y que comprenden distintas partes o piezas que deben ser montadas unas con otras, de tal modo que sean ensambladas de forma no permanente, para permitir así posteriores reparaciones o sustituciones. Sin embargo, existen también elementos de material compuesto que conforman estructuras aeronáuticas y que comprenden distintas partes o piezas, siendo muy complejo el fabricar de una sola pieza dichos elementos, por lo que se opta por fabricar diversas piezas, que posteriormente se unirán de forma permanente para conformar los citados elementos. En este último caso, las uniones permanentes de las distintas partes o piezas que conforman estos elementos se pueden realizar por soldadura o bien mediante el empleo de adhesivos.

Para realizar la citada unión de elementos de material compuesto que conforman estructuras aeronáuticas que comprenden distintas partes o piezas unidas de forma permanente, se puede emplear una técnica de soldadura, lo cual se consigue habitualmente fundiendo parte de las piezas a unir o bien fundiendo un material de aporte intermedio de tal forma que se obtenga una única pieza final en la que no exista discontinuidad física, realizándose esta unión mediante un incremento de temperatura de las superficies de las piezas a soldar, colocadas en contacto. También es posible, según se ha comentado anteriormente, realizar esta unión mediante el empleo de adhesivos, utilizándose en este caso un polímero que se adhiere a las piezas que se van a unir.

Generalmente, no hay un método simple de unión permanente que constituya la mejor elección para los elementos de material compuesto que conforman estructuras aeronáuticas. Sin embargo, la unión mediante adhesivos suele ser un buen método cuando se trata de unir piezas de materiales físicamente disimilares o metalúrgicamente incompatibles, polímeros termoestables, cerámicos, elastómeros, materiales muy delgados o sustratos de tamaño muy pequeño. El problema que plantean estas uniones con adhesivos está en que son necesarios elevados tiempos de fabricación para realizarlas, mermándose así sustancialmente su viabilidad industrial.

La problemática asociada con las uniones de tipo mecánico se basa en el elevado peso que añaden las piezas adicionales (sujetadores) necesarias para realizar estas uniones, generalmente realizadas en metal, y por tanto con una elevada densidad, lo cual es contraproducente en el ámbito de la industria aeronáutica, en el que la prioridad de los nuevos desarrollos pasa por la reducción en peso.

De los métodos anteriormente citados, el de uniones de tipo mecánico lleva asociados los inconvenientes de necesitar de elementos roscados que precisan además de modificaciones en las piezas que se van a ensamblar (taladrado o roscado, por ejemplo) , así como un mayor número de piezas (tornillos, remaches, etc.) , lo cual siempre contribuye a no cumplir con la mencionada prioridad de reducción en peso.

Por otro lado, el método de unión mediante adhesivos no alcanza suficiente resistencia en la unión como alcanzan las uniones soldadas.

Por las razones anteriormente mencionadas, el método más económico (en términos de materiales y costes de fabricación) y fiable para realizar la unión de este tipo de elementos es el de la soldadura.

Se conoce el uso de soldadura por ultrasonidos de uniones encoladas de elementos de material compuesto de matriz termoplástica que conforman estructuras aeronáuticas que comprenden distintas partes o piezas. Sin embargo, la unión por soldadura ultrasónica de forma directa, no es factible cuando se emplea para unir elementos de material compuesto de matriz termoestable o con un cierto porcentaje de termoestable en su composición.

Se conoce en la técnica el uso de filmes de material termoplástico que se sitúan sobre el material compuesto previamente al proceso de fabricación del mismo, de tal forma que, tras un proceso de curado, queden embebidas en dicho material compuesto, para realizar mediante ellas la unión con otros elementos termoplásticos empleando la soldadura por ultrasonidos. Sin embargo, estas capas o filmes presentaban el problema de que podían llegar a despegarse a lo largo de la vida útil del material compuesto sobre el que se adherían. Por otro lado, la unión conseguida presentaba deficiencias de resistencia y fiabilidad, máxime cuando dichas uniones iban a ser empleadas en el campo de la aeronáutica.

La presente invención está orientada a solucionar la problemática anteriormente mencionada.

SUMARIO DE LA INVENCION

Así, la presente invención, según un primer aspecto, se refiere a la unión mediante soldadura por ultrasonidos de elementos que forman parte de estructuras aeronáuticas, estando dichos elementos realizados en material compuesto, con otros elementos termoplásticos pertenecientes también a estructuras aeronáuticas.

Según la invención, el elemento de material compuesto (denominado sustrato) comprende una capa de material termoplástico, en forma de malla de tejido entrelazado y con una luz muy pequeña, denominado carrier, estando esta capa de material termoplástico (carrier) embebida en el seno de la estructura de la capa más superficial del material compuesto (sustrato) con respecto al elemento termoplástico (denominado fitting) sobre el que va a unirse dicho elemento (sustrato) . Asimismo, según la invención, dicho fitting también puede estar constituido por material termoplástico que contenga algún tipo de refuerzo, como por ejemplo ocurre con los fittings de material compuesto de matriz termoplástica reforzada con fibra de vidrio.

En el caso particular de que el elemento de la estructura aeronáutica (fitting) que va a unirse con el otro elemento termoplástico (carrier) sea de tipo metálico, dicho elemento deberá comprender, según la invención, una capa de material termoplástico, estando dicha capa adherida sobre la superficie exterior del citado elemento (fitting) con respecto al elemento termoplástico (carrier) sobre el que va a unirse dicho elemento (sustrato) , con lo que se vuelve a estar en un caso similar al descrito previamente.

Posteriormente, el elemento de material compuesto (sustrato) con la capa de material termoplástico (carrier) embebida en su estructura se une con el otro elemento termoplástico o termoplástico reforzado (fitting) mediante un proceso de soldadura por ultrasonidos, quedando realizada una unión estable y de tipo permanente pero al mismo tiempo extraíble, y obteniéndose una pieza de tipo unitario.

El hecho de que el elemento (sustrato) comprenda, según la invención, una capa de material termoplástico...

Reivindicaciones:

1. Unión de elementos (1) que forman parte de estructuras aeronáuticas, estando dichos elementos (1) realizados en material compuesto, con otros elementos termoplásticos o termoplásticos reforzados (2) pertenecientes también a estructuras aeronáuticas, caracterizada porque dicho elemento (1) comprende al menos una parte de su estructura realizada en material termoplástico, estando dispuesta dicha parte de material termoplástico en la estructura de la capa más superficial del elemento (1) de material compuesto, con respecto al elemento termoplástico o termoplástico reforzado (2) con el que va a unirse, de tal modo que la unión entre los elementos (1, 2) se realiza por medio de soldadura ultrasónica sin fusión, aplicándose presión y calor a través de la fricción de las superficies de los elementos a unir (1, 2) , consiguiéndose de este modo una unión permanente de los elementos (1, 2) , siendo al mismo tiempo posible su extracción.

2. Unión de elementos (1) según la reivindicación 1, en la cual el elemento (1) de material compuesto comprende una capa (3) de material termoplástico en forma de malla de tejido entrelazado, estando dicha capa (3) embebida en el seno de la estructura de la capa más superficial del elemento (1) con respecto al elemento termoplástico o termoplástico reforzado (2) .

3. Unión de elementos (1) según la reivindicación 2, en la cual la capa (3) de material termoplástico en forma de malla de tejido entrelazado tiene una luz (10) de un tamaño tal que permita a la resina fluir a través de dicha capa (3) , de tal modo que dicha capa (3) quede perfectamente embebida en el seno de la estructura del elemento (1) .

4. Unión de elementos (1) según la reivindicación 3, en la cual la luz (10) de la malla que conforma la capa (3) tiene un valor comprendido entre 0, 20 y 0, 25 mm.

5. Unión de elementos (1) según cualquiera de las reivindicaciones 3 ó 4, en la cual la malla que conforma la capa (3) comprende unos nodos que sirven de puntos de unión para conseguir una perfecta unión de la capa (3) en el seno de la estructura del elemento (1) .

6. Unión de elementos (1) según cualquiera de las reivindicaciones anteriores, en la cual el elemento (1) es de material termoestable, o de una mezcla de material termoestable y material termoplástico.

7. Método para realizar la unión de elementos (1) que forman parte de estructuras aeronáuticas, estando dichos elementos (1) realizados en material compuesto, con otros elementos termoplásticos o termoplásticos reforzados (2) pertenecientes también a estructuras aeronáuticas, caracterizado porque dicho método comprende las siguientes etapas:

a) preparación de la superficie exterior del elemento (1) de material compuesto, que comprende una parte de la estructura de su superficie exterior realizada en material termoplástico;

b) unión mediante soldadura por ultrasonidos sin fusión de la superficie exterior del elemento (1) con la superficie exterior del otro elemento termoplástico o termoplástico reforzado (2) .

8. Método para realizar la unión de elementos (1) según la reivindicación 7 que comprende además una etapa previa a la etapa a) , en la cual tiene lugar el posicionamiento de una capa (3) de material termoplástico sobre la superficie exterior del elemento (1) de material compuesto, previamente al proceso de fabricación de dicho elemento (1) , de tal forma que, tras un proceso de curado, dicha capa (3) quede embebida en el elemento (1) .

9. Método para realizar la unión de elementos (1) según cualquiera de las reivindicaciones 7-8, el cual, en la etapa b) , la unión mediante soldadura por ultrasonidos del elemento (1) de la estructura aeronáutica con el otro elemento termoplástico o termoplástico reforzado (2) , se realiza aplicando una vibración en una dirección (5) de alta frecuencia por medio de un dispositivo que comprende un transductor que a su vez convierte la energía eléctrica en un movimiento vibratorio de alta frecuencia, aplicado en la dirección (5) normal a la superficie exterior del elemento (1) mediante un adaptador (4) .

10. Método para realizar la unión de elementos (1) según cualquiera de las reivindicaciones 7-9, que comprende además, después de la etapa b) , una etapa en la cual se realiza la extracción del elemento termoplástico o termoplástico reforzado (2) , realizándose posteriormente la unión de dicho elemento (2) mediante soldeo por ultrasonidos en una nueva posición.

Patentes similares o relacionadas:

Cemento solvente para unir artículos de resina termoplástica, del 15 de Julio de 2020, de IPS, Corporation - Weld-On Division: Un cemento solvente para unir artículos hechos de una resina termoplástica en el que el cemento solvente comprende a) una resina termoplástica disuelta, […]

Membranas para cromatografía formadas por reacciones de polimerización clic de tiol-eno o tiol-ino, del 10 de Junio de 2020, de Merck Millipore Ltd: Un material compuesto, que comprende: un miembro de soporte, que comprende una pluralidad de poros que se extienden a través del miembro de […]

UN ADHESIVO UREA-FORMALDEHÍDO DE BAJA EMISIÓN DE FORMALDEHÍDO, ÚTIL PARA LA FABRICACIÓN DE TABLEROS DE MADERA, QUE COMPRENDE NANOFIBRAS DE CELULOSA Y NANOPARTÍCULAS DE COBRE; PROCESO PARA OBTENCIÓN DEL MISMO, del 2 de Enero de 2020, de UNIVERSIDAD DEL BIO BIO: Un adhesivo Urea-formaldehído de baja emisión de formaldehído, con propiedades mecánicas superiores y alta durabilidad, útil para la fabricación de tableros […]

Procedimiento para pegar con capas adhesivas finas, del 17 de Julio de 2019, de HENKEL AG & CO. KGAA: Un procedimiento para pegar dos sustratos en el que a un sustrato se le aplica un adhesivo con un peso de capa por debajo de 2 g/m2, este […]

Artículo que comprende partículas tubulares, del 10 de Julio de 2019, de BASF SE: Un articulo que tiene una densidad de 0,03 a 0,45 g/cc y que comprende una pluralidad de particulas tubulares anisotropicas que estan orientadas aleatoriamente […]

Artículo que comprende partículas tubulares, del 10 de Julio de 2019, de BASF SE: Un artículo que tiene una densidad de 0.03 a 0.45 g/cc y que comprende una pluralidad de partículas tubulares anisotrópicas que están orientadas aleatoriamente […]

Estructuras de tejido sintético para entrenamiento y estimulación electroquirúrgica, del 18 de Junio de 2019, de APPLIED MEDICAL RESOURCES CORPORATION: Un método para elaborar un simulador quirúrgico , caracterizado por comprender las etapas de: proporcionar un polímero de acrilamida; […]

Procedimiento para soldar un plástico de poliolefina con otro plástico con el uso de una imprimación, objeto producido según este procedimiento, del 1 de Mayo de 2019, de HENKEL AG & CO. KGAA: Procedimiento para soldar un plástico de poliolefina con un segundo plástico que contiene un polímero con al menos una unidad aromática en la estructura principal de polímero […]