SUSTRATO PARA CERÁMICA ALIGERADO.

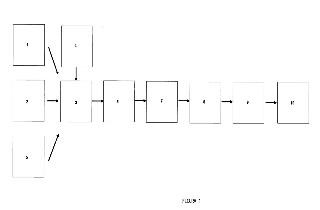

Llevamos de su depósito correspondiente la (1) mica fina y (2) arcilla a un molino de bolas (3) donde se añade agua (4) hasta obtener una mezcla o pasta homogéneas.

Añadimos (5) perlita que absorbe gran parte del agua. Se homogeniza en el molino (3) hasta tener una pasta semiseca o torta que pasamos a la prensa hidráulica (6) donde se le da la forma adecuada a la baldosa. Procedemos a su secado en el secadero mediante aire (7) y la introducimos en el horno (8) donde se produce la cocción durante 40 minutos a 700-750ºC posteriormente se enfría (9) en un túnel a contracorriente y se embalan en palets (10).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201100145.

Solicitante: FUNDACIÓN CENTRO DE INNOVACIÓN Y DEMOSTRACIÓN TECNOLÓGICA.

Nacionalidad solicitante: España.

Inventor/es: PORCAR ORTI,JAVIER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C04B33/13 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 33/00 Productos arcillosos (refractorios monolíticos o morteros refractarios C04B 35/66; productos porosos C04B 38/00). › Ingredientes que entran en la composición (C04B 33/36, C04B 35/71 tienen prioridad).

Fragmento de la descripción:

SUSTRATO PARA CERAMICA ALIGERADO

La presente invención se refiere a una novedosa formulación del sustrato ó torta de las baldosas de cerámica, sobre el que se aplican de forma convencional los pigmentos y barnices hasta su acabado final. Gracias al empleo de nuevos materiales como son la perlita y la mica, que no se utilizan de manera habitual en las baldosas cerámicas y que le confieren a la nueva baldosa unas características tanto de resistencia, como de peso, que le permiten aligerar el peso en un 50 por cien aproximadamente.

Además esta nueva formulación del material hace que la baldosa cerámica se comporte desde el punto de vista de aislamiento térmico y acústico como el parquet de madera, pero con las ventajas de que sea cerámica. Esto le confiere unas características de calidez y acústica al pavimento cerámico que no tienen las baldosas de cerámica tradicional.

El acabado será como el del parquet, en cuanto a formas y colores, y con el barniz y la tecnología que se aplica a la cerámica. El presente procedimiento deberemos de encuadrarlo en el sector de nuevos materiales para la aplicación cerámica.

ANTECEDENTES DE LA INVENCION

La invención de la cerámica se produjo durante la revolución neolítica, cuando se hicieron necesarios recipientes para almacenar el excedente de las cosechas producido por la práctica de la agricultura. En un principio esta cerámica se modelaba a mano, fundamentalmente, la elaboración de recipientes empleados para contener alimentos o bebidas. Más adelante se utilizó para modelar figurillas de posible carácter simbólico, mágico, religioso o funerario. También se empleó como material de construcción en forma de ladrillo, teja, baldosa o azulejo, conformando muros o revistiendo paramentos. La técnica del vidriado le proporcionó gran atractivo, se utilizó también en escultura. Actualmente también se emplea como aislante eléctrico y térmico en hornos, motores y en blindaje.

El sector cerámico es y ha sido uno de los sectores más innovadores de nuestra industria. La mala situación actual del sector se debe fundamentalmente a la caída del sector de construcción en el mercado nacional y a la competencia de los mercados emergentes, cuyos costes son muy inferiores a los de nuestro mercado, lo que lleva al sector cerámico a no poder competir el mercado global.

Se impone pues, volver a innovar nuevos productos, que por su calidad, estimulen de nuevo la demanda y permitan introducir en el mercado nuevos elementos diferenciadores, que eleven la cota de mercado del sector cerámico a nivel internacional.

El único antecedente en cuanto a baldosas que funcionen bien como aislantes térmico-acústico pero que no tiene nada que ver con nuestro producto es una baldosa aislante compuesta por una base de espuma de poliestireno extruido con estructura de célula cerrada, autoprotegida en su cara superior con una capa de hormigón poroso de 35 mm de espesor, compuesta por áridos seleccionados y aditivos especiales, con acabado rugoso rústico. Hablamos de una baldosa bicapa que tiene una parte la cara interna compuesta por una base orgánica de espuma de poliuretano.

DESCRIPCION DE LA INVENCION

Las baldosas cerámicas son placas de poco espesor generalmente utilizadas para revestimiento de suelos y paredes. Se fabrican a partir de composiciones de arcillas y otras materias primas inorgánicas, como silicatos o sílice que se someten a molturación y/o amasado, se moldean y seguidamente son secadas y cocidas a temperatura suficiente para que adquieran con carácter estable las propiedades requeridas.

Las baldosas cerámicas pueden ser no esmaltadas o esmaltadas. Las baldosas no esmaltadas se someten a una cocción única; las baldosas esmaltadas reciben una cubierta vitrificable entre una primera y una segunda cocción (bicocción) o antes de la única cocción (monococción) .

La innovación de las baldosas cerámicas aligeradas, esta en el sustrato ó torta, que es la base de la cerámica. El objetivo es una torta de menor peso, que consuma menos energía y que otorgue propiedades aislantes térmicas y acústicas similares al parquet de madera.

Para ello, la masa que conforma la torta esta compuesta de tres componentes inorgánicos que mezclados entre si, en base a agua, creen una masa inorgánica homogénea, los siguientes elementos:

- Arcilla micronizada, como la que se usa actualmente en la cerámica, especialmente como pasta blanca, no pasta roja. -Mica de 150 micras. -Perlita.

La manera de formar la masa será la siguiente, la arcilla, la mezclaremos inicialmente con la mica, añadiendo agua en exceso, hasta formar una masa homogénea. Una vez realizada la primera mezcla de los distintos componentes de la pasta cerámica, ésta se somete a un proceso de molturación vía húmeda mediante un molino de bolas, esto nos llevará a una torta que se utilizará como substrato donde las partículas son menores de 200 micras.

Posteriormente añadiremos la perlita, que absorbe mucha agua e iremos amasando y añadiendo agua, hasta obtener una masa semisólida y compacta. Una vez tengamos la torta preparada, sobre la misma, se pondrán los pigmentos.

Esta masa semiseca la trasladaremos a una prensa hidráulica, donde se formará la pieza por acción de una compresión mecánica de la pasta en el molde. Las ventajas del empleo de la prensa son las siguientes elevada fuerza de compactación, alta productividad, facilidad de regulación y constancia en el tiempo del ciclo de prensado establecido.

El sustrato de cerámica, una vez conformado se somete a una etapa de secado, para reducir el contenido en humedad de las piezas, hasta niveles los suficientemente bajos (0, 2-0, 5 %) , los secaderos que normalmente se utilizan en la industria cerámica, el calor se transmite mayoritariamente por convección, desde gases calientes a la superficie de la pieza, participando ligeramente el mecanismo de radiación desde dichos gases y desde las paredes del secadero a dicha superficie. Por lo tanto, durante el secado de piezas cerámicas, tiene lugar simultánea y consecutivamente un desplazamiento de agua a través del sólido húmedo y a través del gas. La temperatura en los secaderos es inferior a 200°C y los ciclos de secado suelen estar entre los 35 y 50 minutos.

Tras la etapa de secado se realiza la cocción, la temperatura del horno oscila entre 700 a 750 grados centígrados. Asimismo, en el caso de productos esmaltados fabricados por bicocción, tras el secado de las piezas en crudo se realiza la primera cocción. Posteriormente se le añadiría una segunda capa con el esmaltado o vidriado, donde se volvería a cocer esta vez a temperaturas del orden de 1200°C.

La cocción rápida de las baldosas cerámicas, actualmente predominante, se realizan hornos mono estrato de rodillos, que han permitido reducir extraordinariamente la duración de los ciclos de cocción hasta tiempos inferiores a los 40 minutos, debido a la mejora de los coeficientes de transmisión de calor de las piezas, y a la uniformidad y flexibilidad de los mismos. En los hornos monoestrato, las piezas se mueven por encima de los rodillos y el calor necesario para su cocción es aportado por quemadores gas natural-aire, situados en las paredes del horno. Los mecanismos principales de transmisión de calor presentes durante este proceso son la convección y la radiación.

Tras la cocción procederíamos al enfriamiento mediante tuéneles de aireación y embalado de las baldosas de cerámica aligerada.

BREVE DESCRIPCION DE LOS DIBUJOS

Para la mejor comprensión de cuanto queda descrito en la presente memoria, se acompaña un esquema en el que solo a titulo de ejemplo, representa el proceso : Llevamos la ( 1) mica fina y (2) arcilla a un molino de bolas (3) donde se añade agua ( 4) hasta obtener una mezcla o pasta homogéneas. Añadimos (5) perlita que absorbe agua. Se homogeniza en el molino (3) hasta tener una pasta semiseca

o torta que pasamos a la prensa (6) donde se le da la forma adecuada a la baldosa. Procedemos a su secado en el secadero (7) y la introducimos en el horno (8) donde se produce la cocción posteriormente se enfría (9) en un túnel a contracorriente y posteriormente se embalan en palets (1 O)

DESCRIPCION DE LA FORMA DE REALIZACION...

Reivindicaciones:

1°. SUSTRATO PARA CERAMICA ALIGERADO, es un producto soporte para la base de las baldosas cerámicas ó torta, caracterizado porque presenta la composición siguiente:

- Arcilla -Mica de150 micras -Pelita

La masa que conforma el sustrato ó la torta esta compuesta de estos tres componentes inorgánicos que mezclados entre si, en base a agua, creen una masa inorgánica homogénea.

El sustrato de cerámica, una vez conformado se somete a una etapa de secado y prensado, para reducir el contenido en humedad de las piezas, hasta niveles los suficientemente bajos (0, 2-0, 5 °/o ) . Tras la etapa de secado se realiza la cocción, la temperatura del horno oscila entre 700 a 750 grados centígrados.

Patentes similares o relacionadas:

Proceso de fabricación de baldosas cerámicas, del 10 de Junio de 2020, de LAMBERTI SPA: Proceso de fabricación de baldosas cerámicas que comprende las siguientes etapas: I) mezclar las materias primas cerámicas; II) moler en seco las materias […]

Composición para material refractario, del 6 de Noviembre de 2019, de Bottega del Fuoco di Davoli E C. SNC: Una composición para un material refractario que comprende una mezcla de base que tiene la siguiente composición (% en moles): • SiO2 entre 69 % y 73 %; […]

ENSAMBLE ENTRE PASTA ROJA CON POLVOS SECOS GRANULADOS A TRAVÉS DEL PROCESO DE PRENSADO, PARA ELABORAR PRODUCTOS CERÁMICOS PARA EL SECTOR DE LA CONSTRUCCIÓN, del 20 de Junio de 2019, de CERAMICA ITALIA S.A: La invención pertenece al sector cerámico, específicamente en la fabricación de baldosas para recubrimientos de superficies variadas las cuales son aplicables en la industria […]

Material, uso del mismo y método para fabricar dicho material, del 19 de Junio de 2019, de Signa Labs S.r.L: Material poroso, caracterizado porque tiene: una porosidad que oscila entre el 50% y el 80%, en particular entre el 60% y el 70%; poros interconectados; […]

Procedimiento de preparación de placa de aislamiento térmico de cerámica de peso ligero de cocción rápida de baja temperatura, del 6 de Febrero de 2019, de Monalisa Group Co., Ltd: Procedimiento de preparación de placas de aislamiento térmico de cerámica de peso ligero de cocción rápida de baja temperatura, que comprende: realizar […]

Proceso para elaborar una lámina inorgánica, del 19 de Octubre de 2016, de IMERYS CERAMICS FRANCE: Un método para elaborar una lámina cerámica sinterizada, dicho método comprende: pasar una composición formadora de lámina que comprende una cantidad principal […]

MEMBRANAS CERÁMICAS Y EQUIPAMIENTO PARA EL TRATAMIENTO DE FLUIDOS, del 28 de Septiembre de 2016, de TECAMBYOT SLU: La presente invención trata una nueva formulación de la pasta cerámica con que habitualmente se fabrican las membranas cerámicas, utilizando arcillas normalmente destinadas […]

Método para usar composiciones de barrera de bentonita mejoradas y revestimientos arcillosos geosintéticos relacionados, del 13 de Mayo de 2015, de HALLIBURTON ENERGY SERVICES, INC.: Un método que comprende: proporcionar una composición de barrera de bentonita que comprende: bentonita; y un polímero polianiónico de bajo peso molecular, […]