SISTEMA DE SEÑALIZACIÓN DE DEFECTOS EN VIDRIO PLANO APLICADO A UNA LÍNEA DE DETECCIÓN DE DEFECTOS DE VISIÓN ARTIFICIAL.

Sistema de señalización de defectos en vidrio plano aplicado a una línea de detección de defectos de visión artificial,

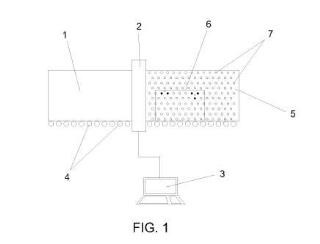

con dispositivos de rodamiento (4) sobre los que apoya la lámina (6) de vidrio para ser transportada a través de una lavadora (1) de vidrio y a través de un escáner (2) de visión artificial conectado a un ordenador (3), que detecta la existencia o no de defectos indicando en el ordenador (3) la posición aproximada de dichos defectos, que comprende una superficie (5) dispuesta a continuación del escáner (2) de dimensión al menos igual a la superficie de la lámina (6) a analizar, con una pluralidad de dispositivos de iluminación (7) independientes, de modo que los defectos de la lámina (6), además de quedar indicados en la imagen del ordenador, quedan señalados por al menos uno de dichos dispositivos de iluminación (7) de manera directa sobre la propia lámina (6).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201030605.

Solicitante: GEHITEK VISIÓN ARTIFICIAL S.L.

Nacionalidad solicitante: España.

Inventor/es: LARREA ARANGUREN,Lander, MARTÍNEZ PINEDO,Juan Carlos, MOR ABAD,Francisco.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G01N21/89 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 21/00 Investigación o análisis de los materiales por la utilización de medios ópticos, es decir, utilizando rayos infrarrojos, visibles o ultravioletas (G01N 3/00 - G01N 19/00 tienen prioridad). › en un material móvil, p. ej. del papel, de tejidos (G01N 21/90, G01N 21/91, G01N 21/94 tienen prioridad).

- G01N21/896 G01N 21/00 […] › Defectos ópticos en o sobre materiales transparentes, p. ej. distorsiones, grietas superficiales.

Fragmento de la descripción:

El documento ES 0351916 A1 tiene por objeto el conocimiento de la

ordenada de un defecto en una lámina de vidrio, que condiciona el posterior corte de la hoja. Trata sobre perfeccionamientos en los dispositivos para la determinación de las coordenadas de los defectos de una hoja de material tal como el vidrio u otro, que se desplaza sobre un transportador a velocidad constante, habiendo sido previamente provistos los defectos de una marca, caracterizados porque, con objeto de determinar la ordenada de un defecto, el dispositivo comprende por una parte una fila ininterrumpida de elementos dispuesta por encima de la hoja transversalmente al desplazamiento de ésta, de la que cada elemento está constituido por una célula fotosensible y por una fuente luminosa que emite un haz de luz verticalmente hacia abajo, y por otra parte una superficie provista de una capa de material retrorreflectante capaz de excitar la célula fotosensible, haciéndose la determinación de la abcisa de un defecto de manera conocida por la medición del desplazamiento de la hoja desde que su borde anterior ha pasado por el plano de los haces luminosos emitidos por elementos emisores-receptores hasta el momento en que el defecto pasa por este plano.

La patente ES 2200215 trata sobre un procedimiento para la determinación de defectos ópticos, especialmente de la fuerza de refracción, en cristales de superficie grande de un material transparente como cristal por medio de una evaluación de la imagen observada, que comprende las etapas de: proyectar un patrón definido formado por secuencias regulares, donde las secuencias comprenden al menos dos intensidades de luz diferentes; disponer el cristal en la trayectoria de los rayos de la proyección; y reproducir secuencias del patrón sobre puntos de imagen de una cámara: donde se reproduce una secuencia, respectivamente, sobre la cantidad de número entero de puntos de imagen dispuestos vecinos y porque la cantidad es múltiplo de número entero de la secuencia.

El documento ES 2219615 describe un dispositivo para la determinación de defectos ópticos, especialmente de la fuerza de refracción, en cristales de superficies grandes de un material transparente como cristal por medio de una evaluación de la imagen observada, que comprende:

una fuente de luz para proyectar un patrón definido formado por secuencias regulares, donde las secuencias comprenden al menos dos intensidades de luz diferentes;

medios para disponer el cristal en la trayectoria de los rayos de la proyección; y

una cámara, estando dirigidas secuencias del patrón sobre puntos de imagen de la cámara; donde la fuente de luz es una pared luminosa, configurada como matriz luminosa, que está constituida por una pluralidad de LEOs que pueden ser activados de forma selectiva, con preferencia por líneas y/o columnas.

Así pues, existen otros documentos que describen dispositivos o procedimientos para la detección de defectos en láminas de vidrio y materiales similares. Sin embargo, todos los sistemas tienen en común la detección del defecto de un modo u otro, pero ninguno de ellos localiza dicho defecto directamente. Es decir, pasando la lámina de vidrio o similar a través del dispositivo, se conoce la existencia o no de defecto, pero no su localización de una manera directa sobre la lámina.

Un dispositivo de los comúnmente utilizados puede ser del tipo que, después de pasar la lámina de vidrio por una lavadora vertical, el vidrio pasa por el sistema de visión artificial, apoyado sobre unas ruedas móviles para moverse y pasar a través de un escáner conectado a un ordenador central, donde se detectan los diferentes defectos que lleva la lámina. En dicho ordenador es donde se indica si existe o no defecto y la zona aproximada en la que se encuentra. De este modo, el operario se desplaza hacia la lámina de vidrio visualizando la imagen en el ordenador, con la dificultad de intentar localizar más o menos el defecto en dicha lámina, sin su localización directa sobre ella.

Descripción de la invención

La presente invención resuelve de forma plenamente satisfactoria la problemática anteriormente expuesta. Se trata de un sistema para la señalización de defectos para sistemas de visión artificial, de modo que los defectos en el material quedan totalmente localizados a través de un sistema de iluminación que indica el punto exacto en que se encuentran.

Este sistema tiene grandes ventajas respecto a los sistemas existentes, pues la localización del defecto es directa, sin intuiciones hacia el lugar de dicho defecto, de modo que además de indicada la localización del defecto de manera directa en la propia lámina de vidrio, aparece iluminado.

La invención propuesta se trata de un sistema para la señalización de defectos en materiales planos, especialmente vidrio y materiales transparentes, de modo que los defectos existentes en el material a analizar quedan directamente localizados y en su caso iluminados a través de al menos una fuente de iluminación sobre la propia lámina del material. Esta fuente de luz será preferentemente una pluralidad de LEOs, independientes, de modo que se iluminarán sólo aquellos que hayan de señalar el defecto.

En un sistema de los comúnmente conocidos en el estado de la técnica, se dispone de una línea donde después de lavar un vidrio en una lavadora vertical, dicho vidrio pasa por un sistema de visión artificial donde se detectan los diferentes defectos que tiene el vidrio. Al pasar por un escáner, si existen defectos se envía una señal a un ordenador conectado al sistema de visión artificial, donde se muestra un esquema del vidrio que señala la coordenada aproximada donde se ha detectado el defecto. De este modo, el operario visualiza a través del ordenador la indicación del defecto en el ordenador para desplazarse al vidrio real e intentar buscar el dicho defecto más o menos en la zona señalada en el ordenador.

La invención propuesta consigue solucionar estos problemas de aproximación para la localización del defecto, de modo que directamente, además de indicar en el ordenador la zona en la que se encuentra el defecto, se señala directamente en el cristal dicho defecto iluminándolo. Así, se ahorra gran cantidad de tiempo en la localización del defecto, y por tanto, ahorro de costes.

La iluminación del cristal se hace a través de una fuente de iluminación, como una matriz de LEOs, dispuestos en una pared, anterior o posterior al cristal, de modo que una vez atravesado el escáner, se iluminarían los puntos de luz donde se encuentre el defecto. De este modo, el defecto queda directamente localizado en el propio cristal y no de manera aproximada sólo a través del ordenador.

La invención comprende la posibilidad de la iluminación de cada LED de forma independiente. Esto permite, entre otras cosas, utilizar diferentes colores de iluminación para codificar informaciones. De este modo, el color rojo podría indicar defecto grave, el verde defecto leve, etc.

Por ejemplo,...

Reivindicaciones:

1. Sistema de señalización de defectos en vidrio plano aplicado a una línea de detección de defectos de visión artificial, del tipo que comprende unos dispositivos de rodamiento (4) sobre los que apoya la lámina (6) de vidrio para ser transportada a través primero de una lavadora (1) de vidrio, y posteriormente pasando a través de un escáner (2) de visión artificial conectado a un ordenador (3) , que detecta la existencia o no de defectos indicando en el ordenador (3) la posición aproximada de dichos defectos, caracterizado porque comprende una superficie (5) dispuesta a continuación del escáner (2) de dimensión al menos igual a la superficie de la lámina (6) a analizar, que dispone de una pluralidad de dispositivos de iluminación (7) independientes, de modo que los defectos de la lámina (6) , además de quedar indicados en la imagen del ordenador, quedan señalados por al menos uno de dichos dispositivos de iluminación (7) de manera directa sobre la propia lámina

(6) en una zona cercana al dispositivo de iluminación (7) .

2. Sistema de señalización de defectos en vidrio plano aplicado a una línea de detección de defectos de visión artificial, según reivindicación 1, caracterizado porque los dispositivos de iluminación (7) se disponen sobre toda la superficie (5) a modo de matriz.

3. Sistema de señalización de defectos en vidrio plano aplicado a una línea de detección de defectos de visión artificial, según reivindicaciones anteriores, caracterizado porque cada defecto se localiza y señala a través de al menos 2 dispositivos de iluminación (7) encendidos, estando el defecto localizado en la posición definida por estos dispositivos de iluminación (7) .

4. Sistema de señalización de defectos en vidrio plano aplicado a una línea de detección de defectos de visión artificial, según reivindicación 1, caracterizado porque los dispositivos de iluminación (7) se disponen en dos líneas perpendiculares entre sí colocados en dos de los laterales de la

superficie (5) , de modo que el defecto queda señalado y localizado en la coordenada marcada por cada uno de los dispositivos de iluminación (7) que se encuentran iluminados.

5. Sistema de señalización de defectos en vidrio plano aplicado a una línea

de detección de defectos de visión artificial, según reivindicaciones anteriores, caracterizado porque cada conjunto de dispositivos de iluminación (7) que señala un defecto es de diferente color.

6. Sistema de señalización de defectos en vidrio plano aplicado a una línea

de detección de defectos de visión artificial, según reivindicaciones anteriores, caracterizado porque el color de cada conjunto de dispositivos de iluminación (7) que señalan un defecto está en función de la información que se desee transmitir, como tipo de defecto, gravedad, área, intensidad y otros.

7. Sistema de señalización de defectos en vidrio plano aplicado a una línea de detección de defectos de visión artificial, según reivindicaciones anteriores, caracterizado porque los dispositivos de iluminación (7) utilizados son LEOs independientes.

Patentes similares o relacionadas:

Método y dispositivo de medida de planicidad de un producto metálico, del 3 de Junio de 2020, de Primetals Technologies Austria GmbH: Metodo de medida de planicidad de un producto metalico, en forma o bien de una banda o bien de una placa de una linea de tratamiento metalurgico, dicho producto […]

Dispositivo de disco contador, del 6 de Mayo de 2020, de GTS GmbH: Dispositivo para el procesamiento de hojas dispuestas en una fila que comprende - un dispositivo base para acoplar a un dispositivo de vacío para la generación de […]

Sistema de detección de defectos en uniones encoladas y procedimiento de detección de defectos en uniones encoladas, del 18 de Diciembre de 2019, de YOSHINO GYPSUM CO., LTD: Un sistema de detección de defecto de la unión encolada, que se proporciona en un aparato de producción de placas de yeso y que detecta el defecto […]

MARCADOR DE DESGASTE PARA OBJETOS, del 17 de Diciembre de 2019, de NAYCO MANAGEMENT, S.L: 1. Marcador de desgaste para objetos susceptibles a desgastarse por el uso y/o lavado y liberando elementos al medio ambiente que, comprendiendo un elemento con una estructura […]

SISTEMA PARA LA VERIFICACIÓN DE BOLSAS, MÁQUINA DE INSPECCIÓN VISUAL DE BOLSAS Y MÁQUINA TRANSPORTADORA DE BOLSAS, del 20 de Junio de 2019, de LAPEYRA Y TALTAVULL COMERCIAL, S.L: Sistema de verificación de bolsas, máquina de inspección visual de bolsas y máquina transportadora de bolsas, que comprende una primera fase en la que […]

DISPOSITIVO DE INSPECCIÓN Y CARACTERIZACIÓN DE PRODUCTOS, del 9 de Mayo de 2019, de MULTISCAN TECHNOLOGIES, S.L.: La invención trata de un dispositivo de inspección y caracterización de productos que incluye medios de transporte, una zona de inspección bidimensional, una fuente […]

Sistema de captación de imagen y sistema de inspección de calidad con sistema de captación de imagen, del 6 de Febrero de 2019, de BOBST MEX SA: 1. Un sistema de captación de imagen que comprende una cámara en línea , configurada para captar una zona de visión lineal , un iluminador de campo oscuro y un […]

Dispositivo para la observación de imágenes de impresión, del 3 de Diciembre de 2018, de WINDMOLLER & HOLSCHER KG: Dispositivo para la observación de una banda de material continua e impresa durante un proceso de impresión, con una fuente de luz colocada […]