SISTEMA DE POSICIONAMIENTO, MANIPULACIÓN Y DESMONTAJE DE ÚTILES PARA LA FABRICACIÓN DE PIEZAS AERONÁUTICAS.

Sistema de posicionamiento, manipulación y desmontaje de útiles para la fabricación de piezas aeronáuticas.

Tiene especial aplicación en la fabricación de los revestimientos (1) de las alas de avión donde quedan situados larguerillos (3) de fibra de carbono que se unen durante la polimerización en autoclave.

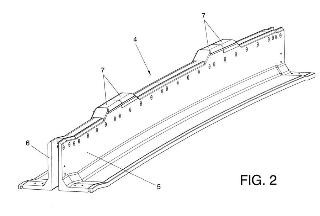

Los segmentos de útil (4) utilizados están definidos por angulares (5, 6) que copian la geometría del larguerillo (3) y el ala horizontal correspondiente de la sección en "T" del mismo. Los angulares (5, 6) incluyen superiormente una pareja de almenas (7) para asido por parte de las pinzas (9) de un cabezal (10) vinculado a un robot (11) tipo esférico de brazo articulado con seis ejes.

Los angulares (5, 6) son de material INVAR-36 e incluyen en sus superficies de contacto con el revestimiento (1), sendos burletes de sellado (14), así como existiendo otro burlete (16) en sus superficies en contacto mutuo.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200803645.

Solicitante: AIRBUS OPERATIONS, S.L.

Nacionalidad solicitante: España.

Inventor/es: MENENDEZ MARTIN, JOSE MANUEL, GARCIA GARCIA,AQUILINO, SANTOS GOMEZ,JOSE MANUEL, DURAN QUIROGA,ANTONIO, SANCHEZ FERNANDEZ,JULIAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B25J15/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B25 HERRAMIENTAS MANUALES; HERRAMIENTAS DE MOTOR PORTATILES; MANGOS PARA UTENSILIOS MANUALES; UTILLAJE DE TALLER; MANIPULADORES. › B25J MANIPULADORES; RECINTOS CON DISPOSITIVOS DE MANIPULACION INTEGRADOS (dispositivos robóticos para recolección individual de frutas, hortalizas, lúpulo y similares A01D 46/30; manipuladores de agujas para cirugía A61B 17/062; manipuladores asociados a las laminadoras B21B 39/20; manipuladores asociados a las máquinas de forja B21J 13/10; medios para mantener las ruedas o sus elementos B60B 30/00; grúas B66C; disposiciones para la manipulación del combustible o de otros materiales utilizados en el interior de reactores nucleares G21C 19/00; combinación estructural de manipuladores con celdas o recintos protegidos contra la radiación G21F 7/06). › B25J 15/00 Cabezas de aprehensión. › teniendo elementos en forma de dedos (B25J 15/02, B25J 15/04 tienen prioridad).

- B29C37/00 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Elementos constitutivos, detalles, accesorios u operaciones auxiliares no cubiertas por el grupo B29C 33/00 ó B29C 35/00.

Fragmento de la descripción:

almacenar sin condiciones especiales, pero también Sistema de posicionamiento, manipulación y desmontaje de útiles para la fabricación de piezas aeronáuticas. Objeto de la invención

La presente invención, según lo expresa el enunciado de esta memoria descriptiva, se refiere a un sistema de posicionamiento, manipulación y desmontaje de útiles para la fabricación de piezas aeronáuticas realizadas en materiales compuestos, el cual permite la preparación, incluyendo el posicionamiento y extracción de los útiles utilizados en la fabricación de piezas de la industria aeronáutica. Antecedentes de la invención En las últimas décadas se ha producido un gran impulso en la introducción de los materiales compuestos avanzados en la industria aeronáutica, sustituyendo a las aleaciones de aluminio en la fabricación de grandes estructuras primarias de aeronaves comerciales: superficies sustentadoras (alas y estabilizadores) y fuselaje.

Estas estructuras de material compuesto no difieren demasiado de sus antecesoras metálicas: revestimientos o pieles formados por paneles bidimensionales (conocidos habitualmente como pieles) rigidizados mediante elementos tipo viga (larguerillos) , y soportados a su vez por elementos estructurales que mantienen la geometría de estos paneles y dan rigidez global a la estructura: cuadernas en el caso de los fuselajes, y largueros y costillas en el caso de las superficies sustentadoras.

Esta introducción intensiva de los materiales compuestos ha sido posible gracias al perfeccionamiento de las técnicas y aparatos de apilado y corte automático de laminados obtenidos a partir de cintas constituidas por fibras de refuerzo preimpregnadas con resinas poliméricas, y en los últimos años de las técnicas de conformado y posicionamiento automático de larguerillos. Sin embargo, existe todavía un porcentaje muy elevado de operaciones manuales, asociadas tanto al proceso de integración de los larguerillos como a la colocación y retirada del utillaje asociado a los mismos.

Existen diversos procesos de fabricación con material compuesto para conseguir la integración de todas las partes que forman un revestimiento rigidizado. Los más destacados son: el cocurado, el coencolado (copegado) y el encolado secundario. El proceso elegido influye sobre las características mecánicas, los costes de fabricación y las características geométricas.

El cocurado se realiza con los dos componentes frescos, de forma que ambos se curan juntos de manera efectiva formando una única pieza. Presenta un comportamiento estructural muy bueno y se lleva a cabo en un único ciclo de curado, pero se necesita un utillaje muy complejo para poder realizarlo.

El coencolado emplea un adhesivo para unir el componente curado y el componente fresco durante el ciclo de curado del componente fresco. Presenta un comportamiento estructural muy bueno y un utillaje menos complejo que en el caso del cocurado, pero tiene la desventaja de que es necesaria la utilización de dos ciclos de curado.

El encolado secundario también emplea un adhesivo, pero en este caso para unir los dos componentes previamente curados, presenta un buen comportase necesitan dos ciclos de curado.

En este caso la solución propuesta se aplica en un proceso coencolado ya que el utillaje en este caso es más sencillo, pero la aplicabilidad de la invención depende del utillaje, no del tipo de proceso.

Las etapas generales del proceso de fabricación de un componente de material compuesto son: la preparación del utillaje, el montaje de telas, el corte, el moldeo en caliente, la preparación de la bolsa de vacío, la polimerización en autoclave, el desmoldeo, el recanteado y la inspección.

Hasta ahora el proceso de posicionamiento, montaje y desmontaje de los útiles se hace de una forma manual ya que su automatización era bastante compleja por la configuración y forma de los útiles utilizados en la fabricación de las piezas de fibra de carbono. Los útiles utilizados aquí así como el sistema planteado, permiten que se puedan automatizar estas operaciones además de asegurar la correcta fabricación de la pieza.

El sistema evita que se produzcan delaminaciones al quitar el útil, coloca (o quita según corresponda) adecuadamente el útil gracias al sistema de posicionamiento óptico y asegura la correcta colocación de un útil respecto al segmento de útil anexo. Descripción de la invención

En líneas generales, El sistema de posicionamiento, manipulación y desmontaje de útiles para la fabricación de piezas aeronáuticas, que constituye el objeto de la invención, surge de la necesidad de reducir el tiempo y los recursos humanos empleados en la fabricación de piezas aeronáuticas de fibra de carbono, más concretamente en las operaciones manuales de preparación, posicionamiento y desmontaje de los útiles utilizados para la fabricación de los revestimientos que lo convierten en un proceso de elevado coste.

El sistema se compone de un Robot tipo Esférico de brazo articulado con seis ejes, provisto de un cabezal especial para la manipulación de los útiles, un eje externo que permite moverse al robot, unos contenedores para el almacenamiento de los útiles extraídos y un sistema óptico que permite posicionarse al robot.

Los útiles de los larguerillos son tramos de angulares en forma de “L” de material INVAR-36. Los angulares copian la geometría de la pieza sobre la que se apoyan (revestimiento) y la toda la superficie externa de los larguerillos. Estos útiles disponen de unas “almenas” en la parte superior del alma para facilitar su manipulación y extracción. De esta forma se consigue una interface entre angular y robot integrada en el propio angular con ahorro de material INVAR, asegurando el cierre de las parejas de angulares y facilitando la adaptación de la bolsa de vacío en esa zona. Su suavidad de formas no daña dicha bolsa de vacío.

En la parte superior de las “almenas” se dispone de unas pequeñas ranuras, o pequeños nervios sobresalientes, los cuales evitan que el útil se caiga cuando se encuentra sujeto por el cabezal en posición vertical al tener este unos medios de anclaje complementarios.

Los pasos que se siguen para posicionar los angulares son los siguientes:

1. Automáticamente el robot coge, con el cabezal especial que posee, el segmento de útil (angular de INVAR) que corresponde. El sistema sabe en todo momento si tiene un útil cogido con las pinzas o no gracias a que el cabezal tiene un sensor de presencia.

3 ES 2364112A1 4

2. Gracias a un sistema óptico de control, sitúa el útil en la posición correspondiente.

3. Una vez colocado el angular, el robot coge el siguiente segmento de útil y lo coloca a continuación o donde corresponda. Así sucesivamente hasta que se posicionan todos los tramos de angular correspondientes a una de las caras de un larguerillo. Posteriormente se introducirá el larguerillo entre los angulares y se sitúan los angulares de la otra cara. El conjunto se posicionará sobre el revestimiento y se introducirá a curar en autoclave.

Cuando el revestimiento ha salido curado del autoclave y es posicionado de nuevo en la zona del robot, se procede a la extracción de los segmentos de útiles colocados en las fases anteriores mediante las siguientes operaciones:

4. Para realizar esta operación, el robot dispondrá de un cabezal que se ajuste a las almenas de los angulares. Este cabezal tendrá dos pinzas (una por cada almena) que, una vez posicionado correctamente el cabezal, cogerán el angular por las almenas. Aunque la longitud de los útiles no es la misma, la distancia entre las almenas sí lo es para permitir así que el cabezal del robot no tenga que cambiar la distancia entre las pinzas. A continuación realizará un giro para lograr que el angular se separe del larguerillo y el resto de angulares. Cada pinza tendrá una prolongación en una de las caras para evitar la deformación del angular al realizar ese movimiento de giro.

El proceso de extracción debe realizarse siguiendo un orden ya que los angulares tienen zonas de unión de uno con otro.

5. Una vez separado el segmento de útil, éste es posicionado de nuevo en la zona de almacenamiento que corresponda.

6. Estas operaciones se repiten hasta que el revestimiento esté completamente desmoldeado.

Los contenedores de los útiles también se encuentran en el área de influencia...

Reivindicaciones:

1. Sistema de posicionamiento, manipulación y desmontaje de útiles para la fabricación de piezas aeronáuticas, en especial las alas de un avión, definidas básicamente por estructuras de largueros y diversas costillas de rigidización, con revestimiento y larguerillos correspondientes de fibra de carbono, donde los larguerillos se unen al revestimiento por coencolado, situando unos útiles de posicionado y una bolsa de vacío que fija el conjunto durante la polimerización en autoclave, caracterizado porque incluye un robot

(11) tipo esférico con un brazo articulado con seis ejes y un cabezal (10) adaptado a los útiles para su manipulación, un eje externo de desplazamiento del robot y unos contenedores para almacenamiento de los útiles extraídos, estando determinados dichos útiles de los larguerillos (3) , por tramos de angulares (5, 6) o perfiles en “L” de material INVAR-36 que copian la geometría del larguerillo (3) al situarlos por parejas a uno y otro costado de ellos, encadenados entre sí y situados sobre el revestimiento (1) en los lugares específicos, contando dichos segmentos de útil (4) con unas almenas (7) en la parte superior de cada uno de ellos para conexión del cabezal (10) del robot (11) en las operaciones de montaje y desmontaje.

2. Sistema de posicionamiento, manipulación y desmontaje de útiles para la fabricación de piezas aeronáuticas, según reivindicación 1, caracterizado porque el ala horizontal de los angulares (5, 6) o perfiles en “L” cuenta con un cajeado o canal (15) en su superficie de aplicación sobre el revestimiento (1) , para ubicación de un burlete de sellado (14) .

3. Sistema de posicionamiento, manipulación y desmontaje de útiles para la fabricación de piezas aeronáuticas, según reivindicación 1, caracterizado porque el cabezal (10) del robot (11) dispone de dos pinzas (9) que sujetan a la vez las dos almenas (7) de un mismo tramo angular (5, 6) del segmento de útil (4) , teniendo una de las mordazas (18) parejas de cada pinza (9) , una prolongación descendente sobre la que apoyará el angular (5, 6) en su desprendimiento por giro para estabilización del mismo, durante el desmoldeo.

4. Sistema de posicionamiento, manipulación y desmontaje de útiles para la fabricación de piezas aeronáuticas, según reivindicación 1, caracterizado porque las almenas (7) de los segmentos de útil (4) disponen de unos pequeños nervios longitudinales (8) como medios de seguridad en el amarre de la pinza

(9) por parte del cabezal (10) .

Patentes similares o relacionadas:

Aparato y método de separación de guantes, así como también una línea de producción y proceso de producción mediante el uso del aparato y método de separación de guantes, del 8 de Julio de 2020, de SAFEDON LIMITED: Un aparato de separación de guantes para separar por completo de una serie de moldeadores por inmersión una serie correspondiente […]

Procedimiento para fabricar un sustrato eléctricamente no conductor pintado, del 3 de Junio de 2020, de Airbus Helicopters: Procedimiento para fabricar un sustrato pintado mediante una pintura en polvo , siendo dicho sustrato eléctricamente aislante, durante el cual […]

Un método de fabricación de un sistema de apertura para un recipiente, del 13 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método de fabricación de un sistema de apertura para un recipiente, comprendiendo el recipiente un material de envasado que tiene un exterior […]

Textiles compuestos, que incluyen filamentos extendidos, del 15 de Abril de 2020, de THE BOEING COMPANY: Un artículo que comprende un textil multidireccional de primeras estopas de fibra de refuerzo que se extienden en una primera dirección y segundas […]

Combinación de una pieza compuesta y un conducto de ventilación, y método de fabricación de una pieza compuesta, del 8 de Abril de 2020, de THE BOEING COMPANY: La combinación de una pieza compuesta y un conducto de ventilación para usar en una bolsa de vacío que procesa la pieza compuesta, en donde: el conducto […]

Montante compuesto tubular que presenta refuerzo interno y método para realizar los mismos, del 4 de Diciembre de 2019, de THE BOEING COMPANY: Montante que comprende: un tubo compuesto laminado que presenta un interior sustancialmente hueco; un primer par de refuerzos longitudinales […]

Método y sistema para el aislamiento de tubos reforzados, del 30 de Octubre de 2019, de Rilco Manufacturing Company, Inc: Un material de aislamiento reforzado que comprende:

a) una pluralidad de láminas flexibles de material de aislamiento, y cada lámina tiene una pluralidad de huecos […]

Método y sistema para el aislamiento de tubos reforzados, del 30 de Octubre de 2019, de Rilco Manufacturing Company, Inc: Un material de aislamiento reforzado que comprende:

a) una pluralidad de láminas flexibles de material de aislamiento, y cada lámina tiene una pluralidad de huecos […]

Extracción de un guante moldeado por inmersión de un formador, del 19 de Junio de 2019, de SAFEDON LIMITED: Un aparato (20, 20', 120) de extracción de guantes para extraer completamente un guante elastomérico moldeado por inmersión parcialmente extraído de un formador […]