Sistema de detección para la identificación de efectos en costuras de soldadura.

Un sistema de detección de defectos para la identificación de sitios defectuosos en costuras de soldadura (21) con un dispositivo de exploración (30),

el cual se encuentra fijado a un dispositivo de desplazamiento de una instalación de mecanizado, en donde el dispositivo de exploración (30) puede ser movido por el dispositivo de desplazamiento sobre al menos una costura de soldadura a ser examinada, caracterizado por que

- el dispositivo de exploración (30) explora la costura de soldadura (21) a una frecuencia predeterminable,

- que cada exploración se correlaciona con una señal de tiempo, y con la señal de tiempo se registra el punto de tiempo de la exploración de al menos un sitio de exploración defectuoso,

- se provee un módulo de análisis, el cual determina las coordenadas de los sitios defectuosos a partir de las señales de exploración obtenidas mediante las exploraciones,

- el módulo de análisis está previsto además para almacenar las coordenadas de los sitios defectuosos, y

- que un módulo de localización determina la disposición espacial de los sitios defectuosos de la costura de soldadura mediante la evaluación de un desarrollo de la velocidad del dispositivo de desplazamiento durante las exploraciones, de la señal de tiempo asignada a los sitios de exploración defectuosos y de las coordenadas de los sitios defectuosos suministradas por el módulo de análisis.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/005597.

Solicitante: ABB RESEARCH LTD..

Nacionalidad solicitante: Suiza.

Dirección: AFFOLTERNSTRASSE 52 8050 ZURICH SUIZA.

Inventor/es: KOCK,SONKE, DAI,Fan, MATTHIAS,Börn.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K31/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 31/00 Procedimientos derivados de la presente subclase, especialmente adaptados a objetos o a fines particulares, pero no cubiertos por uno solo de los grupos principales B23K 1/00 - B23K 28/00 (fabricación de tubos o de perfiles que comportan operaciones distintas a las de soldadura sin fusión o soldadura B21C 37/04, B21C 37/08). › relativos a la investigación de las propiedades, p. ej. de soldabilidad, de los materiales.

PDF original: ES-2382456_T3.pdf

Fragmento de la descripción:

Sistema de detección para la identificación de efectos en costuras de soldadura La presente invención se refiere a un sistema de detección de defectos automático para la identificación y evaluación automática de defectos en costuras de soldadura, según se emplea, por ejemplo, en robots de soldadura. Adicionalmente, la invención se refiere a un método para el uso de tal sistema.

Si bien la calidad de una costura de soldadura normalmente se registra de forma automática mediante sistemas de identificación externos ópticos, la evaluación de la información para la detección de defectos sin embargo es realizada por un sistema informático externo, con el consiguiente consumo de tiempo asociado a ello. El sistema informático utilizado para la detección de defectos, también denominado como equipo de evaluación, recibe la información relevante para la detección y evaluación de defectos a través de un interface serial, un bus de campo, una red de equipos o unidades de entrada/salida analógicas o digitales. Para la comunicación del sistema de detección con el equipo de evaluación se requieren protocolos especiales que deben ser adaptados a los sistemas de detección y sistemas de robots respectivamente utilizados.

En el procesamiento de la información sobre la calidad de la costura de soldadura mediante sistemas de detección ópticos convencionales, la velocidad de supervisión para evaluar la calidad de la costura de soldadura con frecuencia es demasiado baja para muchas aplicaciones, o la precisión de la exploración es insuficiente, por lo que no es realizable una supervisión de la costura de soldadura en tiempo real.

El uso directo de la información obtenida sobre la calidad de la costura de soldadura, por ejemplo para el control del equipo de soldadura del sistema robot, a fin de reaccionar automáticamente y por ende en el tiempo más breve posible a las causas del defecto, no es realizable con los sistemas de detección y evaluación de defectos actualmente utilizados.

Partiendo de las desventajas previamente descritas, el objetivo de la presente invención consiste en proveer un sistema de detección de defectos automático para identificar y evaluar sitios defectuosos en costuras de soldadura, mediante el cual se reduzca el tiempo para registrar y evaluar los sitios defectuosos permitiendo así una supervisión en tiempo real de la calidad de las costuras de soldadura y reduciendo el tiempo necesario para reaccionar a las causas del defecto.

Dicho objetivo es resuelto por la presente invención a través de un sistema de detección de errores automático del tipo inicialmente mencionado, con las características indicadas en la reivindicación 1. Otras realizaciones ventajosas, mejoramientos del sistema conforme a la invención, así como un método para la realización del sistema, se indican en las demás reivindicaciones y en la descripción.

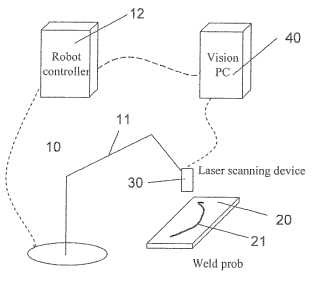

El sistema de detección de defectos de acuerdo con la invención para la detección y evaluación de sitios defectuosos en costuras de soldadura abarca un dispositivo de exploración, el cual se encuentra fijado a un dispositivo de desplazamiento de un dispositivo de procesamiento, en donde el dispositivo de exploración puede ser movido por el dispositivo de desplazamiento sobre al menos una costura de soldadura a ser examinada.

El dispositivo de procesamiento preferiblemente es una máquina herramienta, un robot o un sistema de robots, en 45 particular un sistema de robots de soldadura.

De acuerdo con la invención, el dispositivo de exploración está previsto para explorar la costura de soldadura a una frecuencia predeterminable, en donde por una parte el dispositivo de exploración puede ser movido sobre la costura de soldadura a ser examinada y, por otra parte, la costura de soldadura puede ser movida con respecto al 50 dispositivo de exploración. Aquí se correlaciona cada exploración con una señal de tiempo. Con la señal de tiempo se registra el punto de tiempo de la exploración de al menos un sitio de exploración que presenta un defecto.

La señal de tiempo que caracterizada el punto de tiempo de la exploración, así como una señal que caracteriza el desarrollo de velocidad del dispositivo de desplazamiento, son generadas por una unidad de control del dispositivo 55 de desplazamiento.

El dispositivo de exploración está unido a un módulo de análisis, el cual identifica y almacena las coordenadas de los sitios defectuosos obtenidas a partir de las exploraciones.

60 El módulo de análisis colabora con un módulo de localización, el cual determina la disposición espacial de los sitios defectuosos en las costuras de soldadura, por ejemplo la altura, la anchura y longitud de la costura de soldadura, partiendo de la evaluación de un desarrollo de velocidad del dispositivo de desplazamiento durante las exploraciones, así como en función de las señales de tiempo asignadas a los sitios de exploración con detección de defecto y las coordenadas de los sitios defectuosos suministradas por el módulo de análisis.

65 El módulo de análisis y el módulo de localización constituyen un software de procesamiento de imágenes que se encuentra integrado en un dispositivo de procesamiento de datos.

En una realización ventajosa de la presente invención, está previsto que los efectos pueden ser detectados a través 5 de varias exploraciones, a fin de determinar la extensión de un sitio defectuoso.

El software de procesamiento de imágenes está conectado con la unidad de control del dispositivo de procesamiento, la cual procesa la disposición espacial determinada de los sitios defectuosos y la utilizan, por ejemplo, para controlar el brazo robot para efectuar una reparación de la costura de soldadura.

Mediante la comunicación de la detección y evaluación de efectos ejecutada por el módulo de análisis y localización con una unidad de control del dispositivo de procesamiento, a través de un software de aplicación instalado en la unidad de control es posible, de manera ventajosa, un procesamiento automático de la información sobre sitios defectuosos, a fin de reaccionar automáticamente en condiciones de tiempo real a las causas de los defectos y llevar a cabo, por ejemplo, una reparación de las costuras de soldadura.

En otra realización ventajosa de la presente invención, el módulo de análisis integrado en el dispositivo de procesamiento de datos y el módulo de localización se comunican a través de un interface estandarizado XML (eXtensible Markup Language) con la unidad de control del dispositivo de procesamiento.

El método, por medio del cual se resuelve además el objetivo de la presente invención, se enuncia en la reivindicación 13. En este contexto, un dispositivo de exploración instalado en un dispositivo de desplazamiento de una instalación de mecanizado es movido a una velocidad definida sobre al menos una costura de soldadura a ser examinada, en donde la costura de soldadura es explorada a una frecuencia predeterminable por el dispositivo de exploración y cada exploración se correlaciona con una señal de tiempo correspondiente. Por lo tanto, con la señal de tiempo se registra el punto de tiempo o momento de la exploración de al menos un sitio de exploración defectuoso.

Por medio de un módulo de análisis, a partir de las señales de exploración obtenidas en las respectivas exploraciones se determinan y almacenan las coordenadas de los sitios defectuosos.

Mediante la evaluación de un desarrollo de la velocidad del dispositivo de desplazamiento durante las exploraciones, así como de la señal de tiempo asignada a los sitios de exploración defectuosos y las coordenadas de los sitios defectuosos suministradas por el módulo de análisis, se determina la disposición espacial de los sitios defectuosos en la costura de soldadura por medio de un módulo de localización.

La disposición espacial determinada de los sitios defectuosos se transmite automáticamente en tiempo real a la unidad de control de la instalación de mecanizado para su correspondiente procesamiento.

La información suministrada al software de aplicación de la unidad de control sobre los sitios defectuosos identificados, en particular sobre su extensión y disposición espacial en la costura de soldadura a ser examinada, permite que la unidad de control reaccione en el tiempo más breve posible a los movimientos de la unidad de procesamiento.

45 Por lo tanto, a través del método de acuerdo... [Seguir leyendo]

Reivindicaciones:

1. Un sistema de detección de defectos para la identificación de sitios defectuosos en costuras de soldadura (21) con un dispositivo de exploración (30) , el cual se encuentra fijado a un dispositivo de desplazamiento de una instalación de mecanizado, en donde el dispositivo de exploración (30) puede ser movido por el dispositivo de desplazamiento sobre al menos una costura de soldadura a ser examinada, caracterizado por que

- el dispositivo de exploración (30) explora la costura de soldadura (21) a una frecuencia predeterminable, -que cada exploración se correlaciona con una señal de tiempo, y con la señal de tiempo se registra el punto de tiempo de la exploración de al menos un sitio de exploración defectuoso, -se provee un módulo de análisis, el cual determina las coordenadas de los sitios defectuosos a partir de las señales de exploración obtenidas mediante las exploraciones, -el módulo de análisis está previsto además para almacenar las coordenadas de los sitios defectuosos, y -que un módulo de localización determina la disposición espacial de los sitios defectuosos de la costura de

soldadura mediante la evaluación de un desarrollo de la velocidad del dispositivo de desplazamiento durante las exploraciones, de la señal de tiempo asignada a los sitios de exploración defectuosos y de las coordenadas de los sitios defectuosos suministradas por el módulo de análisis.

2. Un sistema de detección de defectos de acuerdo con la reivindicación 1, caracterizado por que el módulo de localización está conectado a una unidad de control de la instalación de mecanizado, la cual procesa adicionalmente la disposición espacial determinada de los sitios defectuosos.

3. Un sistema de detección de defectos de acuerdo con la reivindicación 2, caracterizado por que la unidad de

control de la instalación de mecanizado procesa adicionalmente la disposición espacial de los sitios defectuosos 25 mediante un software de aplicación.

4. Un sistema de detección de defectos de acuerdo con alguna de las reivindicaciones precedentes, caracterizado por que el dispositivo de exploración es un dispositivo de exploración por láser (30) .

5. Un sistema de detección de defectos de acuerdo con alguna de las reivindicaciones precedentes, caracterizado por que los defectos pueden ser detectados en varias exploraciones.

6. Un sistema de detección de defectos de acuerdo con alguna de las reivindicaciones precedentes, caracterizado

por que la instalación de mecanizado es una máquina herramienta o un sistema de robot, en particular un sistema 35 de robot de soldadura.

7. Un sistema de detección de defectos de acuerdo con alguna de las reivindicaciones 2 a 6, caracterizado por que la unidad de control del dispositivo de desplazamiento suministra una señal que caracteriza el desarrollo de la velocidad del dispositivo de desplazamiento y/o la señal de tiempo.

8. Un sistema de detección de defectos de acuerdo con alguna de las reivindicaciones precedentes, caracterizado por que la frecuencia puede ser predeterminada por el dispositivo de exploración.

9. Un sistema de detección de defectos de acuerdo con alguna de las reivindicaciones precedentes, caracterizado 45 por que la frecuencia para la exploración de la costura de soldadura es de 500 Hz.

10. Un sistema de detección de defectos de acuerdo con alguna de las reivindicaciones precedentes, caracterizado por que el módulo de análisis y el módulo de localización constituyen un software de procesamiento de imágenes que está integrado en la instalación de procesamiento de datos (40) .

11. Un sistema de detección de defectos de acuerdo con alguna de las reivindicaciones precedentes, caracterizado por que el módulo de análisis y el módulo de localización están integrados en una instalación de procesamiento de datos, la cual se comunica con la unidad de control de la instalación de mecanizado a través de un interface estandarizado XML.

12. Un sistema de detección de defectos de acuerdo con alguna de las reivindicaciones 1 a 12, caracterizado por que el dispositivo de exploración (30) puede ser movido a una velocidad uniforme predeterminable.

13. Un método para la detección de sitios defectuosos en costuras de soldadura (21) , en donde un dispositivo de exploración fijado a un dispositivo de desplazamiento es movido a una velocidad definida sobre al menos una costura de soldadura a ser examinada (21) , caracterizado por que

- el dispositivo de exploración (30) explora la costura de soldadura (21) a una frecuencia predeterminable y cada exploración es correlacionada con una señal de tiempo asignada a ella, en donde a través de la señal de tiempo 65 se registra el punto de tiempo de la exploración de al menos un sitio de exploración defectuoso, -por medio de un módulo de análisis son determinadas y almacenadas las coordenadas de los sitios

defectuosos a partir de las señales de exploración obtenidas en las exploraciones, y -mediante un módulo de localización se determina la disposición espacial de los sitios defectuosos de la costura de soldadura mediante la evaluación de un desarrollo de la velocidad del dispositivo de desplazamiento durante las exploraciones, de la señal de tiempo asignada a los sitios de exploración defectuosos y de las coordenadas de los sitios defectuosos suministradas por el módulo de análisis.

14. Un método de acuerdo con la reivindicación 13, caracterizado por que la disposición espacial determinada de los sitios defectuosos es transmitida a una unidad de control (12) de la instalación de mecanizado para su procesamiento adicional.

15. Un método de acuerdo con la reivindicación 14, caracterizado por que la disposición espacial de los sitios defectuosos es procesada adicionalmente por medio de un software de aplicación de la unidad de control de la instalación de mecanizado.

16. Un método de acuerdo con alguna de las reivindicaciones 13 a 15, caracterizado por que los defectos son detectados en varias exploraciones.

17. Un método de acuerdo con alguna de las reivindicaciones 13 a 16, caracterizado por que una señal y/o una señal de tiempo que caracteriza el desarrollo de la velocidad del dispositivo de desplazamiento es suministrada por 20 la unidad de control del dispositivo de desplazamiento.

18. Un método de acuerdo con alguna de las reivindicaciones 13 a 17, caracterizado por que la frecuencia es predeterminada por el dispositivo de exploración (30) .

19. Un método de acuerdo con alguna de las reivindicaciones 13 a 18, caracterizado por que el módulo de análisis y el módulo de localización están integrados como software de procesamiento de imágenes en una instalación de procesamiento de datos.

20. Un método de acuerdo con alguna de las reivindicaciones 13 a 19, caracterizado por que el módulo de análisis y el módulo de localización están integrados en una instalación de procesamiento de datos, la cual se comunica con la unidad de control de la instalación de mecanizado a través de un interface estandarizado XML.

21. Un método de acuerdo con alguna de las reivindicaciones 13 a 20, caracterizado por que el dispositivo de exploración es movido a una velocidad uniforme predeterminable. 35

22. El uso del sistema de detección de defectos y el método de acuerdo con alguna de las reivindicaciones 1 a 21 para la reparación de costuras de soldadura defectuosas.

Patentes similares o relacionadas:

Procedimiento de cierre de un embalaje tubular y de control continuo de la estanqueidad de su extremo soldado después del llenado, del 17 de Junio de 2020, de PIERRE FABRE DERMO-COSMETIQUE: Procedimiento de cierre de un embalaje tubular y de control de la estanqueidad de su extremo soldado , después de su llenado hasta un nivel de […]

Procedimiento y aparato para la inspección de unión de materiales, del 2 de Octubre de 2019, de Comau LLC: Un procedimiento para realizar secuencialmente una pluralidad de operaciones de unión, comprendiendo el procedimiento: posicionar un dispositivo […]

Procedimiento y dispositivo para termosoldar un elemento de soldadura con una pieza de trabajo metálica, del 22 de Mayo de 2019, de Bolzenschweißtechnik Heinz Soyer GmbH: Procedimiento para termosoldar un elemento de soldadura , en particular, un perno, con una pieza de trabajo metálica mediante un arco eléctrico , […]

Placa de prueba para aprobar parámetros de soldadura de acero o metal; método para aprobar parámetros de soldadura de acero y metal utilizando dicha placa de prueba, del 17 de Abril de 2019, de BAE SYSTEMS PLC: Placa de prueba para aprobar parámetros de soldadura de alto límite elástico 100 (HY100) utilizando un consumible de soldadura sub-adaptado, […]

Dispositivo y procedimiento para supervisar, en particular para regular, un proceso de corte, del 13 de Febrero de 2019, de TRUMPF WERKZEUGMASCHINEN GMBH + CO. KG: Dispositivo para supervisar, en particular para regular, un proceso de corte en una pieza de trabajo , el cual comprende: un elemento […]

Método, dispositivo, programa y soporte de registro legible por ordenador para análisis de fallos de sección soldada por puntos, del 5 de Diciembre de 2018, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un método de análisis de fractura para una porción soldada por puntos que comprende las etapas de: calcular un valor de carga máxima permisible, el valor de carga máxima […]

Herramienta de calibración y método para un sistema de soldadura, del 6 de Noviembre de 2018, de ILLINOIS TOOL WORKS INC.: Una herramienta de calibración que comprende: una punta de calibración ; un primer marcador dispuesto a una primera distancia […]

EQUIPO DE INSPECCIÓN DE SOLDADURA, del 6 de Febrero de 2017, de UNIVERSIDAD DE SALAMANCA: Equipo de inspección de soldadura para inspección de cordones de soldadura en tuberías que permite obtener datos más fiables y evita el desplazamiento del […]