PROCESO DE COMPACTACIÓN DE UNA PIEZA DE MATERIALES COMPUESTOS.

Proceso de compactación de una pieza de materiales compuestos.

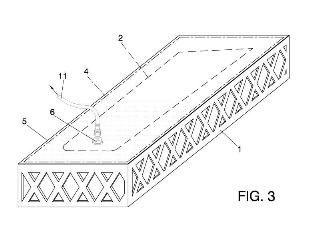

Comprende aplicar un desmoldeante sobre un útil (1) de compactación, realizar su curado y aplicar una capa con propiedades adhesivas (2 ) sobre el desmoldeante. Se caracteriza porque además comprende extender a lo largo de la capa (2) una manta aireadora (4) con dimensiones superiores a la capa de adhesivo (2), extender una membrana con propiedades elásticas (5) en toda la superficie del útil (1) aplicando el vacío a la membrana (5) para compactar la capa de adhesivo.

Este proceso reduce el número de fases que se requieren para efectuar la compactación y evita la generación de materiales de desecho reduciendo el coste del proceso.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200931151.

Solicitante: AIRBUS OPERATIONS, S.L.

Nacionalidad solicitante: España.

Inventor/es: GONZÁLEZ FERNÁNDEZ,Gerardo, SÁNCHEZ MONTES,Víctor.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/44 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › mediante presión isostática, p. ej. moldeo por diferencia de presión, moldeo con bomba de vacío, moldeo en autoclave o moldeo con caucho expandible.

- B32B37/02 B […] › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 37/00 Procedimientos o aparatos para la estratificación, p.ej. por polimerización o curado o por unión por ultrasonidos. › caracterizado por la secuencia de operaciones de estratificación, p.ej. por adición de nuevas capas en estaciones de trabajo consecutivas.

- B32B37/10 B32B 37/00 […] › caracterizado por la técnica de compresión, p.ej. utilizando la acción directa del vacio o de un fluido bajo presión.

Fragmento de la descripción:

que se pega a la pasta anterior, y todo ello de ma-

Proceso de compactación de una pieza de materiales compuestos. Objeto de la invención

La presente invención, tal y como se expresa en el enunciado de esta memoria descriptiva, se refiere a un proceso de compactación de una pieza de materiales compuestos, que tiene por objeto simplificar el proceso de compactación reduciendo el número de fases necesarias que se precisan para efectuar la compactación, lo que además repercute en un menor coste en la obtención del producto.

En general la invención es aplicable en cualquier proceso en el que se requiera efectuar la compactación de una pieza de materiales compuestos, y más particularmente en la industria aeronáutica en la obtención de piezas, las cuales determinan el revestimiento de muchas de las partes del avión. Antecedentes de la invención

Tomando como referencia la fabricación de un revestimiento situado en la cola del avión. Dicho revestimiento consta de una pieza base constituida por un laminado denominado piel y de un conjunto de piezas que rigidizan dicha piel, y que se denominan piezas elementales, como son los amarres de costilla, larguerillos, cordones, etc.

El laminado que constituye la piel se obtiene apilando varias capas de materiales compuestos, ya sea de forma manual o en una máquina automática. Así mismo se obtienen diferentes piezas elementales: amarres de costilla, larguerillos, cordones, etc, que unidas entre sí y junto con la piel base, forman un revestimiento completo.

Antes de la realización del laminado automático o manual, se requiere efectuar un proceso de compactación de varias capas de materiales compuestos sobre un útil, también denominado cuna, para permitir efectuar el correcto apilado, también conocido como encintado o laminado, de las diferentes capas que constituyen la piel. En la memoria, por unicidad de terminología se utilizan los términos útil y encintado. En el proceso de compactación, en primer lugar se aplica un desmoldeante sobre el útil de fabricación de la piel para evitar que la pieza de piel se quede pegada al mismo.

A continuación se efectúa el curado del desmoldeante aplicando calor. Se limpian los restos de desmoldeante curado del útil y seguidamente se aplica otra capa de desmoldeante. Una vez seco el desmoldeante, se extiende una capa con propiedades adhesivas sobre el útil en toda la superficie correspondiente a las dimensiones de la pieza de piel, para lo que la capa con propiedades adhesivas debe de presentar unas dimensiones al menos ligeramente superiores a las de dicha pieza de piel. El objetivo de esta capa es rellenar los poros que pudieran quedar en la cara vista del revestimiento y así dejar una superficie completamente lisa.

Para que la capa con propiedades adhesivas quede complemente adherida a al útil se realiza una primera compactación en la que se pega una pasta para vacío alrededor de del útil y a continuación se extiende a lo largo del mismo una manta aireadora formada por una película separadora y un tejido aireador. La manta se utiliza para que el vacío circule por igual en todos los puntos y deberá tener unas dimensiones superiores a la zona de compactación de la pieza de piel.

nera que en la capa de plástico se acopla una válvula de vacío que, conectada a una goma de vacío que a su vez se conecta al correspondiente compresor, para sacar el aire del interior de la bolsa de plástico con lo que se efectúa el proceso de compactación de la capa con propiedades adhesivas montada anteriormente.

Una vez efectuada la compactación durante 10 minutos aproximadamente se levanta la bolsa de compactación dejando el plástico unido a uno de los laterales del útil y se retira la manta aireadora. Una vez descubierto el interior de la bolsa se posicionan todos aquellos patrones de materiales compuestos que deban ser introducidos en la preparación previa al encintado del laminado donde, por necesidades mecánicas y/o de diseño, corresponda, como por ejemplo zonas que deban incorporar remaches.

Seguidamente se monta una capa con propiedades conductoras en toda la superficie de la pieza de piel para dar continuidad eléctrica a la misma. Esta capa puede presentar una configuración en forma de malla preimpregnada, en cuyo caso se deja el papel protector que incorpora dicha capa con propiedades conductoras en la cara opuesta al útil, es decir mirando hacia arriba, y se realiza una nueva compactación. Como la pasta para vacío ya se encuentra pegada a la bolsa a un lado del útil, hay que volver a extender la manta aireadora y cerrar la bolsa de vacío para a continuación conectar la válvula de vacío al compresor. La capa conductora también puede presentar una configuración en forma de patrón o de cualquier otra geometría, en cuyo caso se posiciona en el lugar que corresponda y siguiendo las especificaciones de montaje especificadas por el fabricante y se realiza la compactación aplicando el vacío en la bolsa.

Una vez compactados los patrones y/o la capa con propiedades conductoras durante 10 minutos aproximadamente, se levanta la bolsa de compactación dejando el plástico unido a uno de los laterales del útil y se retira la manta aireadora, para a continuación despegar el papel protector de la capa con propiedades conductoras y se realiza el corte si procede de la misma según el contorno que presenta la pieza de piel, para lo que se sujeta con cinta americana todo el contorno. En determinados revestimientos se posicionan unas láminas que rigidizan determinadas zonas, las cuales se sitúan en aquellos puntos donde necesita mayor rigidez estructural, como por ejemplo las costillas que ensamblan una pieza de revestimiento con otra a través de los amarres de costilla. Finalmente se cubren dichas láminas si procede con una nueva capa con propiedades adhesivas de similares dimensiones.

Para finalizar se vuelve a colocar la manta aireadora y se cierra la bolsa para posteriormente aplicar vacío y compactar las últimas capas. Seguidamente se realiza el encintado, de la piel sobre el útil. Si el encintado de las capas que constituyen la piel se realiza a mano, se retira la bolsa de compactar pasados 10 minutos aproximadamente así como la manta aireadora y se inicia el proceso de encintado. Dado que dicho proceso lleva varios compactados, se repiten los pasos en los cuales se coloca la manta aireadora y se cierra la bolsa para posteriormente aplicar vacío y compactar las últimas capas, así como retirar la bolsa de compactar y la manta aireadora pasados 10 minutos aproximadamente. Si el proceso de encintado de capas se produce en una máquina automática, el útil

3 ES 2371623A1 4

se mantiene conectado al compresor hasta que entre a la máquina encintadora mediante la cual se laminan sobre las capas compactadas anteriormente la pieza que constituye la piel de revestimiento.

Por consiguiente en el proceso de compactación se utiliza la capa de plástico que junto con la goma de vacío constituye una bolsa de vacío. Esta configuración determina que en el plástico puedan aparecer pinchazos o rajas que hacen que la bolsa pierda el vacío, con lo que se requiere efectuar la búsqueda de la ubicación del pinchazo para realizar su reparación, y en el caso de que se produzcan rajas o múltiples pinchazos, es necesario retirar la bolsa y poner otra nueva.

Además, una vez finalizado el proceso de compactación descrito la bolsa de plástico se sustituye en la realización de un nuevo proceso de compactación, para tener una mayor fiabilidad en el proceso, lo que encarece considerablemente el mismo aparte de que se generan residuos del plástico utilizado y de la pasta de vacío, que con el uso se deteriora y se requiere su sustitución, lo que igualmente determina un mayor tiempo de ejecución y de gastos en el proceso de compactación. Aparte del gasto de materiales, también se realizan gastos logísticos como es el transporte de personal de abastecimiento y de los materiales, así como del transporte de los materiales desechados para su reciclado y el personal del mismo, aparte del impacto medioambiental que ello supone. Descripción de la invención

Para resolver los inconvenientes anteriormente indicados, la invención proporciona un nuevo proceso de compactación que evita la colocación de la pasta de vacío y el uso del plástico, para lo que una vez que se ha aplicado la capa con propiedades adhesivas sobre el desmoldeante, la invención evita aplicar la pasta de vacío, para lo que en lugar de una bolsa de plástico...

Reivindicaciones:

1. Proceso de compactación de una pieza de materiales compuestos, que comprende:

- aplicar un desmoldeante sobre un útil (1) de fabricación de una pieza de revestimiento y realizar su curado;

- aplicar una capa con propiedades adhesivas (2) sobre el desmoldeante, para dejar una superficie lisa de la pieza a obtener;

se caracteriza porque además comprende:

- extender a lo largo de la capa con propiedades adhesivas (2) una manta aireadora (4) con dimensiones superiores a dicha capa con propiedades adhesivas (2) ;

- extender una membrana con propiedades elásticas (5) en toda la superficie del útil (1) , evitando que queden pliegues y que no sobresalga la manta (4) ; e incluyendo la membrana con propiedades elásticas (5) una válvula de vacío (6) para sacar el aire comprendido entre la membrana con propiedades elásticas (5) y el útil (1) y compactar la capa con propiedades adhesivas (2) , manteniendo el vacío durante cierto tiempo;

- retirar la membrana con propiedades elásticas

(5) y la manta aireadora (4) .

2. Proceso de compactación de una pieza de materiales compuestos, según reivindicación 1, caracterizado porque tras la retirada de la membrana con propiedades elásticas (5) y la manta aireadora (4) , comprende:

- posicionar patrones de materiales compuestos en zonas donde la pieza a obtener deba de tener mayor rigidez;

- colocar cinta de doble cara (7) con plástico protector en todo el contorno que define la pieza a obtener y solaparla con la capa con propiedades adhesivas (2) , pero de modo que no quede dentro del contorno (3) de la pieza a obtener;

- montar una capa con propiedades conductoras (8) , seleccionada entre una capa patrón, una capa preimpregnada, una capa patrón preimpregnada y una capa en forma de malla preimpregnada, con una de sus caras protegidas por un papel protector (9) , que se monta sobre la superficie de la capa con propiedades adhesivas

(2) compactada, dejando el papel protector (9) dispuesto en la cara opuesta al útil (1) , quedando la capa con propiedades conductoras (8) sobresaliendo una parte sobrante respecto del contorno de la cinta de doble cara (7) ;

- extender la manta aireadora (4) y retirar el plástico protector de la cinta de doble cara (7) ;

- extender la membrana con propiedades elásticas (5) , para seguidamente realizar una segunda compactación sacando el aire comprendido entre la membrana con propiedades elásticas

(5) y el útil (1) , y adherir la capa de la malla con propiedades conductoras (8) a la capa con propiedades adhesivas (2) , a patrones de materiales compuestos y a la cinta de doble cara (7) ;

- retirar la membrana con propiedades elásticas

(5) y la manta aireadora (4) , despegar el papel protector (9) de la malla con propiedades conductoras (8) y recortar el sobrante de la malla con propiedades conductoras (8) según el contorno de la cinta de doble cara (7) y con ayuda de dicho contorno de la cinta de doble cara (7) .

3. Proceso de compactación de una pieza de materiales compuestos, según reivindicación 1, caracterizado porque comprende:

- posicionar unas láminas de rigidización, sobre la capa con propiedades conductoras (8) en las zonas en las que la pieza a obtener requiera mayor rigidez, y a continuación se cubren dichas láminas de rigidización con una nueva capa con propiedades adhesivas de similares dimensiones;

- extender la manta aireadora (4) y la membrana con propiedades elásticas (5) para volver a compactar sacando el aire comprendido entre la membrana con propiedades elásticas (5) y el útil (1) ;

- realizar un encintado seleccionado entre un encintado manual y un encintado automático que lamina encima de las capas compactadas anteriormente para obtener una pieza laminada denominada piel de una pieza de revestimiento.

4. Proceso de compactación de una pieza de materiales compuestos, según reivindicaciones 1, 2 y 3, caracterizado porque la fase de retirada de la membrana con propiedades elásticas (5) se realiza enrollándola en un cuerpo tubular cilíndrico (12) .

5. Proceso de compactación de una pieza de materiales compuestos, según reivindicación 2, caracterizado porque el solapamiento de la cinta de doble cara (7) con la capa con propiedades adhesivas (2) se realiza entre2y5mm.

6. Proceso de compactación de una pieza de materiales compuestos, según reivindicación 2, caracterizado porque el recorte de la capa de la malla con propiedades conductoras (8) se realiza según las siguientes fases:

- practicar un corte (10) en la zona más ancha de uno de los extremos del sobrante y a ras del contorno de la cinta de doble cara (7) ;

- tirar del sobrante cortado en la dirección del contorno de la cinta de doble cara (7) , para que el corte se realice en la misma dirección que dicho contorno de la cinta de doble cara (7) , al estar adherido a la cinta de doble cara (7) quedando la malla con propiedades conductoras (8) a ras del contorno de dicha cinta de doble cara (7) .

Patentes similares o relacionadas:

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Bolsa de vacío integralmente rígida, reutilizable y método de hacer la misma, del 3 de Junio de 2020, de THE BOEING COMPANY: Una bolsa de vacío para procesar una pieza , que comprende: un diafragma de bolsa elástico flexible generalmente plano adaptado para colocarse sobre la pieza […]

Procedimiento y aparato de conformación o formación de artículos, del 27 de Mayo de 2020, de GENTEX CORPORATION: Un procedimiento de conformación de un material de trabajo plano convirtiéndolo en un producto composite que presenta una forma final, comprendiendo el procedimiento: […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Combinación de una pieza compuesta y un conducto de ventilación, y método de fabricación de una pieza compuesta, del 8 de Abril de 2020, de THE BOEING COMPANY: La combinación de una pieza compuesta y un conducto de ventilación para usar en una bolsa de vacío que procesa la pieza compuesta, en donde: el conducto […]

Procedimiento de realización de un panel de cobertura y de protección acústica para un vehículo automóvil, del 8 de Abril de 2020, de TREVES Products, Services & Innovation: Procedimiento de realización de un panel de cobertura y de protección acústica para un vehículo automóvil, dicho procedimiento que comprende las etapas siguientes: - […]

Método y aparato para el cocurado de revestimientos compuestos y refuerzos en un autoclave, del 25 de Marzo de 2020, de THE BOEING COMPANY: Aparato para endurecer en autoclave refuerzos compuestos contra un revestimiento compuesta, que comprende: un instrumento que tiene una superficie del instrumento […]

Herramienta de material compuesto que tiene integridad de vacío y método de fabricación de la misma, del 11 de Marzo de 2020, de THE BOEING COMPANY: Herramienta de material compuesto que tiene integridad de vacío, que comprende: un laminado de material compuesto que incluye una capa de barrera de material […]