Preimpregnado, material intermedio para moldeado de FRP, y procedimientos de producción para el mismo, y procedimientos de producción para material compuesto reforzado con fibras.

Un preimpregnado (10) que comprende un sustrato de fibra de refuerzo en forma de lámina que contiene fibra de refuerzo,

y una resina matriz (1), en el que con dicha resina matriz (1) se impregna dicho sustrato de fibra de refuerzo en forma de lámina y también se cubre una superficie de dicho sustrato de fibra de refuerzo en forma de lámina, y un grado de impregnación de resina se encuentra dentro de un intervalo del 35% al 95%,

en el que, si las fibras de refuerzo están alineadas de forma unidireccional, el grado de impregnación se representa mediante la fórmula (3) que se muestra a continuación

grado de impregnación de resina ≥ a/t1 x 100 (%) (3)

en la que:

t1 es el espesor medio del sustrato de fibra de refuerzo en forma de lámina,

a es la distancia desde el borde inferior (10a) del sustrato de fibra de refuerzo en forma de lámina hasta el punto A, 10 y

A es el punto más alto hasta el que ha penetrado la resina matriz (1);

en el que, si el sustrato de fibra de refuerzo en forma de lámina es un material tejido (20), el grado de impregnación se representa media la fórmula (4) que se muestra a continuación grado de impregnación de resina ≥ b/t2 x 100 (%) (4)

en la que:

t2 es el espesor medio del sustrato de fibra de refuerzo en forma de lámina y la longitud de la línea que une el borde inferior (20a) y el borde superior (20b) del sustrato de fibra de refuerzo en forma de lámina se considera como el espesor del sustrato de fibra de refuerzo en forma de lámina;

b es la distancia desde el borde inferior (20a) del sustrato de fibra de refuerzo en forma de lámina hasta el punto B, y

B es el punto más alto hasta el que ha penetrado la resina matriz (1);

y en el que dicha resina matriz (1) es una composición de resina termoendurecible, caracterizada porque dicha composición de resina termoendurecible también contiene una resina termoplástica, y dicha resina termoplástica no se disuelve en dicha composición de resina termoendurecible y en la que dicha resina termoplástica comprende fibras cortas de resina termoplástica con una longitud de 1 a 50 mm.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2003/009176.

Solicitante: MITSUBISHI RAYON CO., LTD..

Nacionalidad solicitante: Japón.

Dirección: 6-41, KONAN 1-CHOME, MINATO-KU TOKYO 108-8506 JAPON.

Inventor/es: GOTO, KAZUYA, ITO,Akihiro, SAITOU,Tadayoshi, KOGA,Kazuki, TAKANO,Tsuneo, WAKABAYASHI,Kouki.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29B11/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 11/00 Fabricación de preformas (B29C 61/06 tiene prioridad). › comprendiendo cargas o fibras de refuerzo.

- B29B15/12 B29B […] › B29B 15/00 Pretratamiento de la materia a trabajar no cubierto por los grupos B29B 7/00 - B29B 13/00. › de agentes de refuerzo de longitud indefinida.

- B29C70/06 B29 […] › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › refuerzos fibrosos solamente.

- B29C70/08 B29C 70/00 […] › con combinaciones de distintos tipos de refuerzos fibrosos incorporados en una matriz, formando una o más capas, con o sin capas no reforzadas.

- B29C70/22 B29C 70/00 […] › orientadas en al menos dos direcciones formando una estructura bidimensional.

- B29C70/34 B29C 70/00 […] › conformación o impregnación por compresión.

- B29C70/44 B29C 70/00 […] › mediante presión isostática, p. ej. moldeo por diferencia de presión, moldeo con bomba de vacío, moldeo en autoclave o moldeo con caucho expandible.

- B29C70/46 B29C 70/00 […] › con moldes enfrentados, p. ej. para deformar compuestos de moldeo en láminas [SMC] o preimpregnados [prepegs].

- B29C70/54 B29C 70/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

- B29K105/08 B29 […] › B29K SISTEMA DE INDEXACION ASOCIADO A LAS SUBCLASES B29B, B29C O B29D, RELATIVO A LAS MATERIAS A MOLDEAR O MATERIALES DE REFUERZO, CARGAS O PREFORMADAS, p. ej. INSERCIONES. › B29K 105/00 Presentación, forma o estado de la materia moldeada. › de gran longitud, p. ej. cuerdas, mechas, mallas, tejidos o hilos.

- B29L7/00 B29 […] › B29L SISTEMA DE INDEXACION ASOCIADO A LA SUBCLASE B29C, RELATIVO A OBJETOS PARTICULARES. › Objetos planos, p. ej. películas u hojas (B29L 24/00 tiene prioridad).

- B32B27/12 B […] › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 27/00 Productos estratificados compuestos esencialmente de resina sintética. › adyacente a una capa fibrosa o filamentosa.

- B32B27/38 B32B 27/00 […] › teniendo resinas epoxi.

- B32B27/42 B32B 27/00 […] › con resinas de condensación de aldehídos, p.ej. con fenoles, ureas o melaminas.

- B32B5/28 B32B […] › B32B 5/00 Productos estratificados caracterizados por la heterogeneidad o estructura física de una de las capas (B32B 9/00 - B32B 29/00 tienen prioridad). › impregnada de materia plástica o cubierta con una materia plástica.

PDF original: ES-2387333_T3.pdf

Fragmento de la descripción:

Preimpregnado, material intermedio para moldeado de FRP, y procedimientos de producción para el mismo, y procedimientos de producción para material compuesto reforzado con fibras.

CAMPO TÉCNICO

La presente invención se refiere a un preimpregnado (o prepreg) que sirve como material intermedio para el moldeado de FRP.

ANTECEDENTES DE LA TÉCNICA

Los materiales compuestos reforzados con fibras (en lo sucesivo, también abreviados como FRP) son ligeros, al tiempo que ofrecen una alta resistencia y gran rigidez, y, por consiguiente, son muy usados en diversas aplicaciones, desde deportes y ocio, hasta aplicaciones industriales tales como vehículos y aeronaves. En los últimos años, con labajada en el coste de la fibra de carbono, también se ha extendido dentro de las aplicaciones industriales el uso demateriales compuestos reforzados con fibra de carbono (en lo sucesivo, abreviados como CFRP) , que son incluso másligeros y ofrecen niveles aún más elevados de resistencia y rigidez.

Entre estas potenciales aplicaciones industriales, los CFRP usados para elementos estructurales pertenecientes a cajas de trenes y armazones de aeronaves se producen típicamente mediante moldeado en autoclave, usando un material intermedio conocido con el nombre de preimpregnado. El motivo de esta preferencia consiste enque, al llevar a cabo el moldeado a alta presión usando un autoclave, no solo es posible reducir la aparición de huecosen el interior del producto moldeado, lo cual permite que la resistencia del producto moldeado cumpla las expectativas, sino que también se puede evitar la aparición de picaduras superficiales, lo cual permite la producción de un productomoldeado con un aspecto externo favorable.

Sin embargo, los equipos de autoclave resultan carísimos, lo cual no solo constituye una enorme barrera paranuevos productores, sino que además supone que, una vez que se han adquirido los equipos de autoclave, el tamañode los productos moldeados está limitado por el tamaño del autoclave, lo que significa que, en la práctica, la producciónde productos más grandes resulta imposible.

Para evitar estos problemas, también está avanzando el desarrollo del moldeado de bajo coste sin autoclave, yentre los ejemplos representativos de dicho moldeado se incluye el moldeado en horno en condiciones de vacío o bienen condiciones atmosféricas normales (también conocido como moldeado con bolsa de vacío) . El moldeado en horno norequiere la aplicación de presión, lo cual supone que el moldeado se puede llevar a cabo sin que sea necesario unrecipiente verdaderamente resistente a la presión tal como un autoclave, y el moldeado se puede llevar a cabo simplemente con un horno para elevar la temperatura. El moldeado también se puede llevar a cabo con un sencillodispositivo que comprende un panel adiabático y un generador de aire caliente. No obstante, debido a que en estos procedimientos no se recurre a la aplicación de presión, tienden a quedar huecos residuales en el interior del productomoldeado, la resistencia del producto moldeado es inferior a la de un producto moldeado producido en un autoclave, y laformación de picaduras también constituye un problema.

En los últimos años, se han propuesto diversas medidas para superar estos problemas. Por ejemplo, en eldocumento WO 00/27632 se revela una tecnología relacionada con materiales que comprenden una capa de resina yuna capa de fibras de refuerzo, que presentan una generación de huecos mínima y permiten la producción de productosmoldeados con superficies sumamente limpias, incluso cuando se usan con un moldeado en horno. No obstante, conesta tecnología, casi toda la resina queda impregnada durante el moldeado y, dependiendo de las condiciones del moldeado, pueden aparecer partes de la resina que presenten una impregnación deficiente, lo que daría lugar a laaparición de huecos internos y picaduras superficiales. Además, debido a que la superficie está casi exenta de resina yestá sumamente seca, los problemas de aptitud para el moldeado, tales como la dificultad de la unión del producto al molde, también pueden ser motivo de preocupación.

El documento DE 202 01 902 UI se refiere a un preimpregnado con una lámina de filamentos en forma de malla ycon una resina de impregnación, caracterizado porque la lámina está impregnada por todo el espesor (D) de la lámina en una primera zona del espesor y no está impregnada, o en mucho menor grado, en una segunda zona del espesor, y porque la primera y la segunda zona del espesor se extienden cada una a todo lo ancho (B) de la lámina, de manera que losfilamentos de la segunda zona del espesor perpendicular a la longitud (L) del preimpregnado sean permeables al aire.

DESCRIPCIÓN DE LA INVENCIÓN

La presente invención tiene como objeto proporcionar un material intermedio, que conserve el nivel de aptitudpara el moldeado correspondiente a los preimpregnados convencionales, al tiempo que permita la producción de unFRP sin huecos internos o picaduras superficiales, pero con un aspecto externo excelente, usando un moldeado únicamente a presión de vacío, sin hacer uso de un autoclave.

La presente invención se refiere a un preimpregnado que comprende fibra de refuerzo, un sustrato de fibra derefuerzo en forma de lámina que contiene fibra de refuerzo, y una resina matriz, en el que la resina matriz estáimpregnada en el sustrato de fibra de refuerzo en forma de lámina y también cubre una superficie del sustrato de fibra derefuerzo en forma de lámina, y el grado de impregnación de resina matriz se encuentra en un intervalo de entre 35% y 95%,

y en el que dicha resina matriz es una resina compuesta termoendurecible,

dicha resina compuesta contiene también una resina termoplástica,

dicha resina termoplástica no se disuelve dentro de dicha resina compuesta termoendurecible y dicha resina termoplástica comprende fibras cortas de resina termoplástica con una longitud de 1 a 50 mm.

Mediante el uso de la invención antes descrita, se puede conservar el nivel de aptitud para el moldeado correspondiente a los preimpregnados convencionales, al tiempo que se permite la producción de un FRP sin huecosinternos o picaduras superficiales, pero con un aspecto externo excelente, usando un moldeado únicamente a presiónde vacío, sin hacer uso de un autoclave.

BREVE DESCRIPCIÓN DE LOS DIBUJOS

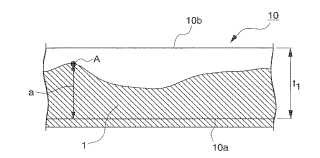

La fig. 1 es una ilustración esquemática de un preimpregnado que usa una lámina con las fibras alineadas deforma unidireccional como sustrato de fibra de refuerzo en forma de lámina, visto en una sección transversal tomada perpendicularmente con respecto a la dirección de las fibras.

La fig. 2 es una ilustración esquemática de un preimpregnado que usa un tejido de ligamento tafetán comosustrato de fibra de refuerzo en forma de lámina, visto en una sección transversal tomada perpendicularmente conrespecto a la urdimbre.

La fig. 3 es una ilustración esquemática que muestra un ejemplo de un preimpregnado de acuerdo con unaforma de realización de referencia de la presente invención.

La fig. 3 muestra un preimpregnado 30 que comprende unas capas impregnadas de resina matriz 31 y unacapa no impregnada con resina matriz 32, formadas mediante la impregnación de una resina matriz 1 desde ambassuperficies de un sustrato de fibra de refuerzo en forma de lámina.

MEJOR MODO DE LLEVAR A CABO LA INVENCIÓN

A continuación se ofrece una descripción de la composición de la presente invención.

La presente invención se refiere a un preimpregnado que comprende un sustrato de fibra de refuerzo en formade lámina formado a partir de fibra de refuerzo que ha sido impregnada con una resina matriz, en la que solo unasuperficie del sustrato de fibra de refuerzo en forma de lámina está cubierta por la resina matriz, y el grado de impregnaciónde resina matriz se encuentra en el intervalo del 35% al 95%. No existen restricciones específicas en cuanto a la fibra usada en el sustrato de fibra de refuerzo en forma de lámina usado en la presente invención, y entre los ejemplos de fibrasadecuadas se incluyen: fibra de carbono, fibra de vidrio, fibra de aramida, fibra de polietileno de alta resistencia, fibra de boro y fibra de acero. Se prefiere la fibra de carbono, ya que se obtienen propiedades más favorables para el FRP generado, particularmente en lo referente a un peso reducido y propiedades mecánicas favorables, tales como alta resistencia y alta rigidez.... [Seguir leyendo]

Reivindicaciones:

1. Un preimpregnado (10) que comprende un sustrato de fibra de refuerzo en forma de lámina que contiene fibra derefuerzo, y una resina matriz (1) , en el que con dicha resina matriz (1) se impregna dicho sustrato de fibra de refuerzo en forma de lámina y también se cubre una superficie de dicho sustrato de fibra de refuerzo en forma de lámina, y un grado deimpregnación de resina se encuentra dentro de un intervalo del 35% al 95%,

en el que, si las fibras de refuerzo están alineadas de forma unidireccional, el grado de impregnación se representa mediantela fórmula (3) que se muestra a continuación

grado de impregnación de resina = a/t1 x 100 (%) (3)

en la que:

t1 es el espesor medio del sustrato de fibra de refuerzo en forma de lámina,

a es la distancia desde el borde inferior (10a) del sustrato de fibra de refuerzo en forma de lámina hasta el punto A, y

A es el punto más alto hasta el que ha penetrado la resina matriz (1) ;

en el que, si el sustrato de fibra de refuerzo en forma de lámina es un material tejido (20) , el grado de impregnación serepresenta media la fórmula (4) que se muestra a continuación

grado de impregnación de resina = b/t2 x 100 (%) (4)

en la que:

t2 es el espesor medio del sustrato de fibra de refuerzo en forma de lámina y la longitud de la línea que une el bordeinferior (20a) y el borde superior (20b) del sustrato de fibra de refuerzo en forma de lámina se considera como el espesor delsustrato de fibra de refuerzo en forma de lámina;

b es la distancia desde el borde inferior (20a) del sustrato de fibra de refuerzo en forma de lámina hasta el punto B, y

B es el punto más alto hasta el que ha penetrado la resina matriz (1) ;

y en el que dicha resina matriz (1) es una composición de resina termoendurecible, caracterizada porque dicha composiciónde resina termoendurecible también contiene una resina termoplástica, y dicha resina termoplástica no se disuelve en dichacomposición de resina termoendurecible y en la que dicha resina termoplástica comprende fibras cortas de resina termoplástica con una longitud de 1 a 50 mm.

2. Un preimpregnado de acuerdo con la reivindicación 1, en el que dicha composición de resina termoendurecible se puede curar manteniéndola a 90ºC durante 2 horas.

3. Un preimpregnado de acuerdo con la reivindicación 1, en el que una viscosidad mínima de dicha composición deresina termoendurecible no supera los 1000 poise.

4. Un preimpregnado de acuerdo con la reivindicación 1, en el que dicha composición de resina termoendureciblecomprende resina epóxica como componente principal.

5. Un preimpregnado de acuerdo con la reivindicación 1, en el que dichas fibras cortas de resina termoplástica poseenun tamaño no superior a 300 tex.

6. Un preimpregnado de acuerdo con la reivindicación 1, en el que dichas fibras de refuerzo son fibra de carbono y/ofibra de vidrio.

7. Un preimpregnado de acuerdo con la reivindicación 1, en el que dicho sustrato de fibra de refuerzo en forma delámina posee un peso de fibra dentro de un intervalo de 200 g/m2 hasta 1500 g/m2.

8. Un preimpregnado de acuerdo con la reivindicación 1, en el que dicho sustrato de fibra de refuerzo en forma delámina se presenta en una forma seleccionada entre el grupo formado por: materiales unidireccionales, materiales tejidos, tejidos de punto, tejidos trenzados, materiales de fieltro, materiales textiles no tejidos, y láminas cosidas.

9. Un preimpregnado de acuerdo con la reivindicación 1, en el que dicho sustrato de fibra de refuerzo en forma de

lámina posee un espesor de al menos 200 μm.

10. Un procedimiento para producir un material compuesto reforzado con fibras, que comprende las etapas delaminado de un preimpregnado de acuerdo con la reivindicación 1 y la realización del moldeado usando un moldeado conbolsa de vacío.

11. Un procedimiento para producir un material compuesto reforzado con fibras, en el que los preimpregnados deacuerdo con la reivindicación 1 se laminan con las superficies de las caras idénticas de dichos preimpregnados orientadas en direcciones idénticas.

12. Un procedimiento de acuerdo con la reivindicación 10 para producir un material compuesto reforzado con fibras, enel que en dicho procedimiento de moldeado con bolsa de vacío, el curado principal se lleva a cabo durante al menos 10

minutos a una temperatura de curado principal no superior a 150ºC, y el moldeado se lleva a cabo después a una temperatura que es mayor o igual que dicha temperatura de curado principal.

13. Un procedimiento de acuerdo con la reivindicación 10 para producir un material compuesto reforzado con fibras, enel que en dicho procedimiento de moldeado con bolsa de vacío, el curado principal se lleva a cabo durante al menos 10

minutos a una temperatura de curado principal no superior a 150ºC, y el moldeado se lleva a cabo después a una temperatura que es mayor o igual que dicha temperatura de curado principal.

14. Un procedimiento de acuerdo con la reivindicación 10 para producir un material compuesto reforzado con fibras, que comprende las etapas de desaireación de dicho preimpregnado en condiciones que incluyen una temperatura dentro deun intervalo desde la temperatura ambiente hasta 50ºC, y una presión no superior a 6, 65 kPa (50 Torr) , y la realización del

moldeo elevando la temperatura hasta una temperatura de moldeado, mientras que dicha presión se mantiene en un valor no superior de 6, 65 kPa (50 Torr) .

15. Un procedimiento de acuerdo con la reivindicación 14 para producir un material compuesto reforzado con fibras, enel que un ritmo de incremento de temperatura durante dicha elevación de temperatura hasta dicha temperatura de moldeado no supera 1ºC/minuto cuando parte desde un punto al menos 20ºC por debajo de dicha temperatura de moldeado.

Patentes similares o relacionadas:

Panel aislante a base de fibra mineral, procedimiento para su producción y su utilización, del 20 de Mayo de 2020, de SAINT-GOBAIN ISOVER: Panel aislante para calorifugar un aparato eléctrico, siendo el panel a base de fibras minerales elegidas entre las fibras de vidrio, la lana de vidrio o la lana de roca, […]

Componente compuesto de fibra y procedimiento para la producción del mismo, del 13 de Mayo de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Componente compuesto de fibra hecho de un producto de fibra semiacabado y una matriz, en el que existe al menos un primer producto de fibra semiacabado […]

Materiales compuestos, del 6 de Mayo de 2020, de HEXCEL COMPOSITES LIMITED: Un prepreg que comprende: un refuerzo de fibra; y una resina curable que comprende: un 25 a 35 por ciento en peso de resina epoxi tetrafuncional basado en […]

Estructuras de gradiente de composición y de múltiples capas con propiedades de amortiguación mejoradas, del 18 de Marzo de 2020, de CYTEC TECHNOLOGY CORP.: Un material compuesto estructural curado o sin curar que comprende un componente estructural; un componente de resina; y una capa intermedia […]

Material para radomos y procedimiento para elaborar el mismo, del 11 de Marzo de 2020, de DSM IP ASSETS B.V.: Un material que comprende al menos un componente estratificado que contiene fibras de polietileno de peso molecular ultraalto que forman una tela, en donde el componente […]

Proceso para producir base de fibra de refuerzo de forma curva, del 31 de Enero de 2020, de TORAY INDUSTRIES, INC.: Procedimiento de producción de un producto curvo en capas de fibras de refuerzo por superposición de una pluralidad de capas de fibras […]

Proceso para producir base de fibra de refuerzo de forma curva, del 31 de Enero de 2020, de TORAY INDUSTRIES, INC.: Procedimiento de producción de un producto curvo en capas de fibras de refuerzo por superposición de una pluralidad de capas de fibras […]

Membrana de separación con una adhesión mejorada y proceso para obtenerla, del 27 de Noviembre de 2019, de TEMA - TECHNOLOGIES AND MATERIALS SRL: Membrana del tipo separador con adhesión mejorada, de material plástico, compuesta de una lámina extruida del tipo protuberante e impermeable […]

Componente estructural que forma una fuente de alimentación eléctrica, componente estructural con un dispositivo de transmisión eléctrica, procedimiento para proporcionar un componente estructural que forma una fuente de alimentación eléctrica y/o un dispositivo de transmisión eléctrica, sistema de cableado eléctrico y componente de aeronave, del 20 de Noviembre de 2019, de Airbus Operations GmbH: Componente estructural que comprende: un laminado compuesto constituido por una pluralidad de capas de fibras de carbono , en el que las […]