Procedimiento para precalentar aglomerados de hierro.

Procedimiento para precalentar aglomerados de hierro mediante un flujo de gas caliente,

que comprende las siguientes etapas:

disposición de los aglomerados de hierro en un lecho de aglomerados de hierro;

calentamiento del gas a la temperatura de precalentamiento en un cambiador de calor, y

conducción del gas caliente a través del lecho de aglomerados de hierro en el que el flujo de gas es de tal manera que la caída de temperatura del gas caliente se lleva a cabo a través de una capa relativamente delgada en dicho lecho, de manera que en el transcurso del calentamiento un frente de temperatura se desplaza a través del lecho de material amontonado, que para el precalentamiento de los pellets de DRI el valor medio del flujo de gas de calentamiento esté por debajo de los 6.000 Nm3/hm2 y que para el precalentamiento de briquetas HBI el valor medio del flujo de gas de calentamiento esté situado debajo de los 12.000 Nm3/hm2.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/000036.

Solicitante: Saarstahl AG.

Nacionalidad solicitante: Alemania.

Dirección: Bismarckstrasse 57-59 66333 Völklingen ALEMANIA.

Inventor/es: KARL,Brotzmann.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21B13/00 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21B FABRICACION DEL HIERRO O DEL ACERO (tratamiento preliminar de mineral de hierro o de chatarra C22B 1/00). › Fabricación de hierro esponjoso o acero líquido, por procesos directos.

PDF original: ES-2380111_T3.pdf

Fragmento de la descripción:

Procedimiento para precalentar aglomerados de hierro En la producción de acero se utilizan cada vez más aglomerados de hierro, los cuales se obtienen a partir del mineral de hierro a través del denominado proceso de reducción directa. En la actualidad, se trata habitualmente de los denominados pellets o gránulos de hierro de reducción directa (DRI) (también denominado esponja de hierro) y de briquetas HBI o hierro briquetado en caliente. Los pellets de DRI tienen forma cónica y presentan un diámetro de unos 15 mm, las briquetas HBI son alargadas con dimensiones de aproximadamente 30 x 50 x 100 mm.

Durante la fundición, los aglomerados presentan, sin embargo, bastantes inconvenientes en comparación con la chatarra. Esto se debe a que, por razones de procedimiento, aproximadamente entre el 5 y el 8 % del hierro está presente en forma de óxido como wustita. Pero también su naturaleza física dificulta la fundición, ya que deja menos espacios vacíos que la chatarra. Por esto se necesitan, por ejemplo, en el horno de arco eléctrico, unos 600 kWh/t de acero para la fundición de los aglomerados frente a los 400 kWh/t de acero que son necesarios para la fundición de la chatarra.

Para paliar este inconveniente se cargan, por ejemplo, pellets de DRI directamente del proceso de reducción directa con una temperatura de aproximadamente 650º C en el horno de fundición, pudiendo ahorrar de esta manera unos 170 kWh/t de acero. Naturalmente, esta comunicación directa sólo se puede aplicar cuando la planta de reducción directa y la unidad de fusión se encuentran en el mismo espacio. Las instalaciones para ello resultan muy costosas.

Por el documento WO 00/47780 se da a conocer un procedimiento y un aparato para precalentar los pellets de DRI antes de introducirlos en un horno metalúrgico con un gas no oxidante, reductor o carbonizante a altas temperaturas. El objetivo del procedimiento es reducir el tiempo de precalentamiento de los pellets de DRI.

Por la patente EP 1 160 337 se da a conocer un procedimiento para precalentar y carbonizar pellets de DRI con los gases procedentes del horno de fundición que destacan por su alta temperatura y su contenido en CO.

En "Transactions" (p.11, Vol. 28, 1988) también se ha descrito un procedimiento en el que se precalientan briquetas HBI haciendo pasar los gases de escape del horno a través de un lecho de briquetas HBI amontonadas. Debido a la fuerte oxidación a temperaturas más elevadas, la temperatura de precalentamiento no debería alcanzar los 700º C. La parte de wustita que se indica con el 8% sólo se reduce ligeramente a esta temperatura y provoca una espumación descontrolada de la escoria al introducirla en un baño de hierro que contiene carbono. De la descripción y de los dibujos se desprende además que los gases de escape salen del lecho de briquetas HBI amontonadas a alta temperatura. Como tiempos de precalentamiento efectivos se indican 5-10 minutos.

El objetivo de la presente invención consiste en evitar los grandes inconvenientes que presenta la fundición de aglomerados de hierro y mostrar un nuevo camino para aprovechar la naturaleza física de estos aglomerados, que en otras circunstancias resulta desventajosa para un procedimiento de precalentamiento y reducir considerablemente, de esta manera, la energía para la fundición.

El objetivo se consigue mediante un procedimiento según la reivindicación 1. Los desarrollos ventajosos de este procedimiento están indicados en las reivindicaciones dependientes.

La base para la presente invención es el descubrimiento sorprendente de que, en determinadas circunstancias, un gas caliente no pierde su temperatura de forma lineal al pasar por un lecho de aglomerados de hierro, sino que el gas de calentamiento es enfriado prácticamente por completo dentro de una capa delgada. El grosor de esta capa depende del aglomerado de hierro. De esta manera, el grosor de la capa es de aproximadamente 20 hasta 30 cm en el caso de los pellets y de unos 50 cm en el de las briquetas. Durante el proceso de calentamiento, un frente de temperatura se desplaza a través del lecho de material y los gases de calentamiento que salen del mismo se mantienen a baja temperatura hasta poco antes del calentamiento total de toda la carga. Debido a ello, es posible hacer circular un gas inerte para el calentamiento sin enfriamiento adicional. En especial, con una temperatura de entrada de entre unos 800 y 1100º C, la temperatura del gas de calentamiento que sale del lecho de material presenta al inicio del proceso de calentamiento más o menos una temperatura ambiente o un poco más elevada, por ejemplo unos diez grados más. Sólo cuando el frente de temperatura se ha desplazado a través de casi todo el lecho de material, la temperatura del gas de calentamiento que sale del mismo empieza a subir y, hacia el final del proceso de calentamiento, alcanzará aproximadamente 180 hasta 220º C.

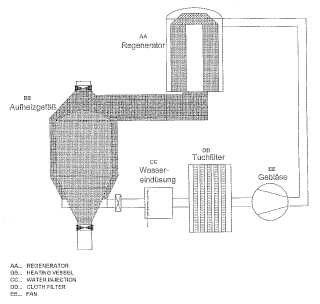

El efecto, según la invención, sobre la distribución de la temperatura en los lechos de aglomerados se alcanza cuando el flujo medio del gas de calentamiento en circulación es inferior a 6.000 Nm3/hm2 en el caso de los pellets de DRI, e inferior a 12.000 Nm3/hm2 referido a la superficie libre del lecho de aglomerados en el caso de las briquetas HBI. Preferentemente, el flujo medio de gas se sitúa aproximadamente entre 1.000 y 4.000 Nm3/h y más preferentemente entre aproximadamente 1.500 y 3.000 Nm3/h por 1 m2 de superficie libre de los lechos de aglomerados, en el caso de los pellets de DRI, y en el caso de las briquetas HBI entre aproximadamente 2.000 y 7.000 Nm3/h y más preferentemente entre aproximadamente 2.500 y 5.000 Nm3/h por 1 m2 de superficie libre del lecho de aglomerados. Esta medida puede parecer absurda a primera vista. Debido a ello, los tiempos de precalentamiento son tan elevados que se tendrán que utilizar varias unidades de precalentamiento para un crisol, si se ha de precalentar toda la producción. Además, el tiempo de precalentamiento más largo produce correspondientemente pérdidas de calor más altas. Sin embargo, para el proceso de calentamiento existen más ventajas, dado que el gas inerte en circulación no ha de ser enfriado tras salir de los aglomerados a granel a calentar y, por lo tanto, todo el efecto térmico es mucho más grande que si se calentara más rápidamente. Además, los dispositivos para el calentamiento serán más sencillos.

El valor límite indicado para el flujo de gas inerte ha de entenderse como un valor medio a lo largo de todo el período de calentamiento. Durante el calentamiento de pellets de DRI, por ejemplo, el flujo de gas puede ser inferior a 8.000 Nm3/hm2 durante la primera mitad del ciclo de calentamiento. En la segunda mitad, el caudal de gas se reducirá de forma continua hasta 1.000 Nm3/hm2. Se puede empezar también con 6.000 Nm3/hm2, por ejemplo, y reducir el caudal total de forma continua hasta 1.000 Nm3/hm2. Al calentar briquetas HBI, el flujo de gas de calentamiento puede estar, por ejemplo, en 14.000 Nm3/hm2 durante la primera mitad del ciclo de calentamiento, y durante la segunda mitad se reducirá el caudal de gas de forma continua hasta 2.000 Nm3/hm2. Pero también se puede empezar, por ejemplo, con 12.000 Nm3/hm2 y reducir luego el caudal de gas de calentamiento de forma continua hasta 2.000 Nm3/hm2. La forma de proceder indicada en ambos ejemplos conlleva que la caída de presión en el recipiente de calentamiento se mantiene más o menos constante a lo largo de todo el tiempo de calentamiento.

Para cumplir las condiciones de la invención, la forma geométrica del recipiente de calentamiento ha de ser adaptada adecuadamente. De esta manera, en el recipiente de precalentamiento para el calentamiento de los pellets de DRI la relación entre diámetro interior del recipiente y altura interior del recipiente ha de situarse entre 0, 5 y 1, 5. De media, el diámetro interior del recipiente ha de tener aproximadamente el mismo tamaño que la altura de la capa del pellet.

En el recipiente de precalentamiento para calentar briquetas HBI la relación entre diámetro y altura del recipiente se situará entre 1 y 3. De media, el diámetro interior debería corresponder más o menos a la mitad del grosor de la capa de aglomerado.

Las condiciones indicadas se aplican a recipientes con una sección circular. Naturalmente, se pueden transferir de forma análoga a cualquier otra forma geométrica.

De acuerdo con la invención, resulta ventajoso que el flujo de calentamiento sea dirigido desde arriba sobre el lecho de material amontonado fluyendo a través del lecho de arriba abajo. Además, resulta ventajoso... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para precalentar aglomerados de hierro mediante un flujo de gas caliente, que comprende las siguientes etapas:

disposición de los aglomerados de hierro en un lecho de aglomerados de hierro;

calentamiento del gas a la temperatura de precalentamiento en un cambiador de calor, y conducción del gas caliente a través del lecho de aglomerados de hierro en el que el flujo de gas es de tal manera que la caída de temperatura del gas caliente se lleva a cabo a través de una capa relativamente delgada en dicho lecho, de manera que en el transcurso del calentamiento un frente de temperatura se desplaza a través del lecho de material amontonado, que para el precalentamiento de los pellets de DRI el valor medio del flujo de gas de calentamiento esté por debajo de los 6.000 Nm3/hm2 y que para el precalentamiento de briquetas HBI el valor medio del flujo de gas de calentamiento esté situado debajo de los 12.000 Nm3/hm2.

2. Procedimiento, según la reivindicación 1, que además presenta la etapa de la reutilización del gas que sale del lecho de aglomerados de hierro siendo el mismo nuevamente calentado y conducido otra vez a través del lecho de aglomerados de hierro.

3. Procedimiento, según la reivindicación 1 ó 2, en el que un gas caliente en circulación fluye a través del lecho de aglomerados de hierro, transmitiendo este gas ampliamente su energía térmica a los aglomerados y siendo el mismo calentado otra vez a la temperatura de precalentamiento en un intercambiador de calor.

4. Procedimiento, según una de las reivindicaciones 1 a 3, en el que a lo largo de todo el tiempo de calentamiento, el valor medio del caudal de gas de calentamiento es inferior a 4.000 Nm3/h multiplicado por el diámetro de los aglomerados medidos en cm y referidos a 1 m2 de superficie del lecho de aglomerados.

5. Procedimiento, según una de las reivindicaciones 1 a 4, dar el cas de calentamiento es conducido al lecho de 30 aglomerados a través de un espacio libre desde arriba.

6. Procedimiento, según una de las reivindicaciones 1 a 5, caracterizado porque los aglomerados de hierro con un contenido en carbono del 2-5% son calentados por un gas inerte de calentamiento con una temperatura de entre 800º C y 1.100º C.

7. Procedimiento, según una de las reivindicaciones 1 a 6, caracterizado porque la presión del gas de calentamiento se cambia a modo de pulsaciones.

8. Procedimiento, según una de las reivindicaciones 1 a 7, caracterizado porque la presión se varía hasta un 20% 40 referido a la presión media.

9. Procedimiento, según una de las reivindicaciones 1 a 8, caracterizado porque el caudal del gas se controla mediante la temperatura de los gases de escape.

45 10. Procedimiento para el precalentamiento, según una de las reivindicaciones 1 a 9, caracterizado porque al precalentar pellets de DRI la relación entre altura y sección transversal del lecho de DRI se ajusta entre 0, 5 y 1, 5.

11. Procedimiento para el precalentamiento, según una de las reivindicaciones 1 a 9, caracterizado porque al precalentar briquetas HBI la relación entre altura y sección transversal del lecho de briquetas HBI se ajusta entre 1 y 50 3.

12. Procedimiento para el precalentamiento, según una de las reivindicaciones 1 a 7, caracterizado porque la salida del gas de calentamiento en circulación se lleva a cabo a través de una tubuladura cónica en la que la sección transversal se reduce, como mínimo, a 1/3 de la sección transversal del recipiente de calentamiento.

Patentes similares o relacionadas:

Método para operar un ciclón de fundido, del 15 de Abril de 2020, de Tata Steel Nederland Technology B.V: Un método para operar un ciclón de fundido para controlar las acumulaciones del material de alimentación metalífero en el interior del ciclón de fundido , en donde […]

Producción de ferroaleaciones, del 11 de Diciembre de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un procedimiento de producción de una ferroaleación, tal como acero, en un horno de arco eléctrico u otro horno metalúrgico adecuado que comprende […]

Dispositivo de inmersión de chatarra resistente al impacto, del 15 de Noviembre de 2019, de PYROTEK, INC: Un dispositivo de inmersión de chatarra que comprende una cámara superior abierta que incluye paredes laterales y de base de un material […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Procedimiento para hacer funcionar un horno, del 7 de Agosto de 2019, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Procedimiento para hacer funcionar un horno , en el que se funde al menos un material de partida que comprende un elemento metálico, en el que el material de partida es […]

Método y aparato para fabricar hierro líquido y acero, del 26 de Junio de 2019, de Energy Independence Of America Corp: Un método para aumentar la eficacia, reducir costes, y reducir emisiones contaminantes en el proceso de fabricación de acero, que comprende la integración de las siguientes […]

Método y aparato para fabricar hierro líquido y acero, del 26 de Junio de 2019, de Energy Independence Of America Corp: Un método para aumentar la eficacia, reducir costes, y reducir emisiones contaminantes en el proceso de fabricación de acero, que comprende la integración de las siguientes […]

Briqueta compuesta y método para la fabricación de una carga de horno de fabricación de acero, del 6 de Marzo de 2019, de Exothermic Distribution Corporation: Una briqueta compuesta para su adición a la carga en un horno de fabricación de acero, comprendiendo la briqueta: una cantidad de finos de carbono; una cantidad […]

Iniciación de un proceso de fundición, del 20 de Diciembre de 2018, de Tata Steel Limited: Un método para iniciar un proceso de fundición a base de baño fundido para un material metalífero en un recipiente de fundición que define una cámara de fundición […]