Método para controlar el estado de fusión durante la formación de una costura de soldadura de un material plástico.

Método para determinar el estado dependiente de la temperatura,

sobre todo el estado de la fusión y/o la cantidad del material termoplástico fundido al formarse una costura de soldadura (6) de material termoplástico por medio de un aparato soldador de plástico, en el cual el estado dependiente de la temperatura se deduce de una magnitud eléctrica de estado del material plástico.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09014253.

Solicitante: Leister Technologies AG.

Nacionalidad solicitante: Suiza.

Dirección: Galileo-Strasse 10 6056 Kägiswil SUIZA.

Inventor/es: GUBLER,ULRICH, Ott,Simon.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C65/82 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › Ensayo de las juntas.

- G01M3/40 FISICA. › G01 METROLOGIA; ENSAYOS. › G01M ENSAYO DEL EQUILIBRADO ESTATICO O DINAMICO DE MAQUINAS O ESTRUCTURAS; ENSAYO DE ESTRUCTURAS O APARATOS, NO PREVISTOS EN OTRO LUGAR. › G01M 3/00 Examen de la estanqueidad de estructuras ante un fluido. › por utilización de medios eléctricos, p. ej. por observación de descargas eléctricas.

PDF original: ES-2380103_T3.pdf

Fragmento de la descripción:

Método para controlar el estado de fusión durante la formación de una costura de soldadura de un material plástico La presente invención se refiere a un método para determinar el estado dependiente de la temperatura, sobre todo el estado de fusión y/o la cantidad fundida de un material termoplástico durante la formación de una costura de soldadura de material termoplástico mediante el uso de un aparato de soldar plásticos.

Para soldar plásticos, las piezas de material termoplástico que deben unirse formando una costura de soldadura se calientan localmente hasta la temperatura de soldadura y luego o al mismo tiempo se aprietan una contra otra. De esta manera las piezas de plástico - por ejemplo tiras, lonas, láminas, piezas de moldeo por inyección o extrusión - se pueden unir firmemente entre sí con sus bordes solapados, adyacentes o ligeramente separados. Dependiendo de la disposición recíproca de las piezas de plástico, la costura de soldadura se realiza con material plastificado de las propias piezas o con aporte de material elástico fundido de tipo termoplástico. Cuando las piezas de plástico están solapadas, sobre todo si son flexibles, las costuras de soldadura se pueden formar de manera muy sencilla es decir, sin el uso de cordones adicionales plastificados - mediante aparatos de soldar manuales o automáticos.

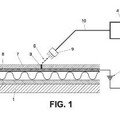

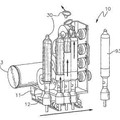

Los soldadores automáticos, que realizan el proceso de soldadura de forma totalmente automática, producen unas costuras de soldadura de gran calidad, que unen las piezas de plástico de manera absolutamente compacta y tienen una resistencia mecánica duradera a la tracción y a la compresión. En la mayoría de los casos las piezas de moldeo por inyección o extrusión se juntan mediante aparatos de soldar fijos que funcionan por termoimpresión, vibración, ultrasonidos, radiación infrarroja o láser. Los materiales de plástico planos como tiras, lonas o láminas se extienden y se unen con soldadores automáticos que se desplazan. Se emplean en múltiples formas de ejecución, entre otras cosas, para soldar rollos de plástico impermeabilizantes en obra aérea, subterránea, en la construcción de túneles, vertederos y en obra hidráulica. Se usan especialmente para soldar rollos de plástico solapados, cuyos bordes se funden o plastifican con una cuña de soldar o con aire caliente y a continuación se adhieren entre sí ejerciendo presión con rodillos de apriete y formando una costura de soldadura. Para ello la boquilla de aire caliente o la cuña de soldar, calentada eléctricamente o mediante gas caliente, se dirige entre los rollos adyacentes.

La colocación y soldadura de rollos impermeabilizantes debe cumplir requisitos cualitativamente elevados, pues los pequeños fallos pueden acarrear costosas consecuencias. Los rollos de plástico impermeabilizantes montados de manera profesional quedan unidos de forma absolutamente estanca a los líquidos, es decir, en la zona de la costura de soldadura no hay ningún canal poroso que pueda ser atravesado por agua debido a la presión hidrostática, a la gravedad y al efecto capilar. Para conseguir resultados óptimos de soldadura se usan generalmente soldadores automáticos modernos, que captan parámetros de soldadura críticos tales como la temperatura de la cuña de soldar, la fuerza de la juntura (fuerza de apriete) , el recorrido de la junta y la velocidad de soldadura, y los regulan automáticamente en función de valores de referencia establecidos. Los valores reales aparecen en una pantalla y las desviaciones inadmisibles del valor debido son comunicadas por una señal acústica. Además estos soldadores automáticos van provistos casi siempre de un registro de datos que almacena electrónicamente los parámetros de soldadura a intervalos de tiempo periódicos, por ejemplo cada segundo. Tras la soldadura de la junta, los datos almacenados se pueden leer, representar de forma relacionada, imprimir y analizar. Sin embargo a menudo sucede que estos aparatos solo permiten detectar zonas de variación abrupta del espesor del cordón de soldadura, donde la fuerza de la juntura cambia bruscamente. Luego estas zonas se pueden inspeccionar, valorar y si es preciso reparar.

Por tanto en muchos casos, para aplicaciones críticas, los rollos impermeabilizantes se sueldan ampliamente a máquina con costuras dobles solapadas, formando un canal de prueba entre ambas costuras paralelas, a fin de que se puedan detectar con seguridad los defectos a lo largo de toda la soldadura, insuflando aire comprimido en dicho canal. La comprobación de zonas defectuosas en tal tipo de costura doble solapada es laboriosa y por consiguiente desventajosa. En las costuras simples solapadas - producidas al igual que las dobles con soldadores automáticos de cuña caliente y control de proceso regulado y documentado - no se puede comprobar en absoluto de manera fiable si existe alguna zona defectuosa; solamente pueden valorarse los datos de proceso almacenados, tal como se ha descrito anteriormente.

Partiendo del estado técnico anteriormente descrito, la presente invención tiene por objeto proponer la posibilidad de comprobar con seguridad la calidad de una costura de soldadura durante su formación, tanto en caso de costura doble como de costura simple.

Este objetivo se resuelve según la presente invención con un método de las características de la reivindicación 1. De las reivindicaciones dependientes se desprenden otras formas de ejecución ventajosas.

La idea fundamental de la presente invención es descubrir los posibles defectos de la costura de una soldadura ya durante su formación, comprobando ininterrumpidamente el estado dependiente de la temperatura en la zona local de la soldadura, en concreto el estado de fusión o cantidad fundida del material termoplástico que se calienta hasta la temperatura de fusión y una vez solidificado forma la costura de soldadura. El término estado dependiente de la temperatura también se refiere a los estados debidos a las variaciones del plástico en función de la temperatura que tienen lugar antes de la verdadera fusión (la que es evidente y permite la soldadura) y por tanto constituyen una fase previa.

El método de la presente invención para comprobar el estado dependiente de la temperatura, especialmente el estado de fusión y/o la cantidad fundida del material termoplástico al formar una costura de soldadura de material termoplástico, prevé las siguientes etapas de proceso:

primero se calienta el material termoplástico hasta la temperatura de soldadura, por ejemplo para unir dos piezas de plástico en la zona donde debe formarse la costura de soldadura, determinando continuamente la magnitud eléctrica de estado al calentar el material termoplástico para fundirlo y registrándola para la evaluación posterior del estado del material. Para comprobar tridimensionalmente el estado dependiente de la temperatura o el estado de fusión, en particular el grado de plastificación y la cantidad fundida del material termoplástico en la zona de la soldadura, las mediciones se comparan entre sí y/o con valores de referencia o empíricos, con y sin calentamiento.

La magnitud de estado determinada de este modo es una medida de la calidad de la costura de soldadura y puede almacenarse o servir para regular el soldador automático. Como último paso, la magnitud de estado se puede comparar con un valor de consigna y/o con dos valores de referencia que disparen una señal de alarma para el operador. Los valores de referencia o empíricos de una magnitud eléctrica de estado del material termoplástico de las piezas pueden determinarse en la zona de la costura de soldadura sin calentar las piezas de plástico y luego almacenarse o, alternativamente, en vez de esta medición previa, se puede recurrir a valores experimentales o a bancos de datos de materiales.

La magnitud eléctrica de estado se determina preferentemente por medición, al igual que por ejemplo en la patente EP1460406, aunque en ésta se efectúa en frío, tras el proceso de soldadura. En este caso la medición se realiza continuamente o a intervalos de tiempo adecuados en la zona donde empieza el calentamiento o la plastificación, de tal modo que la temperatura superficial del material plástico en dicha zona se puede registrar como información adicional. Así puede comprobarse exactamente cuándo se inicia la plastificación del material termoplástico y cuándo se alcanza el estado final de la plastificación. En el estado final, la plastificación y la cantidad fundida del material termoplástico en la zona de la soldadura son las adecuadas para obtener una costura de soldadura de gran calidad que una las piezas termoplásticas... [Seguir leyendo]

Reivindicaciones:

1. Método para determinar el estado dependiente de la temperatura, sobre todo el estado de la fusión y/o la cantidad del material termoplástico fundido al formarse una costura de soldadura (6) de material termoplástico por medio de un aparato soldador de plástico, en el cual el estado dependiente de la temperatura se deduce de una magnitud eléctrica de estado del material plástico.

2. Método según la reivindicación 1, caracterizado porque consta de las siguientes etapas: A Determinación y almacenamiento intermedio de una magnitud eléctrica de estado del material termoplástico en la zona de la costura de soldadura (6) durante el calentamiento para fundir el material plástico que genera la costura de soldadura (6) ; B Determinación de la variación de la magnitud eléctrica de estado, comparando los valores intermedios almacenados de dicha magnitud entre sí y/o con valores adicionales medidos o empíricos; y C Comparación del resultado de la variación de la magnitud eléctrica de estado con valores de consigna prefijales y/o con valores de referencia predeterminables.

3. Método según la reivindicación 2, caracterizado porque la magnitud eléctrica de estado del material termoplástico en la zona de la costura de soldadura (6) se mide antes y durante el proceso de soldadura, se evalúa y se usa para ajustar los parámetros de máquina del aparato soldador de plástico.

4. Método según una de las reivindicaciones 1 a 3, caracterizado porque como magnitud eléctrica de estado se usa la permitividad del material termoplástico.

5. Método según la reivindicación 4, caracterizado porque la permitividad se determina mediante un dispositivo

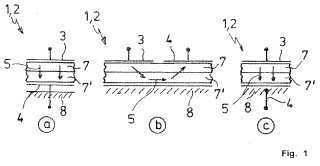

condensador (1) , de modo que el material plástico se usa como dieléctrico entre los electrodos (3, 4) del dispositivo condensador (1) .

6. Método según la reivindicación 5, caracterizado porque para el dispositivo condensador (1) se utiliza un condensador de placas (2) . 30

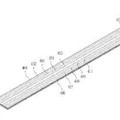

7. Método según la reivindicación 5, caracterizado porque para el dispositivo condensador (1) se utiliza una serie de condensadores de placas (2) .

8. Método según la reivindicación 5, caracterizado porque los electrodos (3, 4) del dispositivo condensador (1) 35 se colocan a los lados del material plástico opuestos entre sí.

9. Método según la reivindicación 8, caracterizado porque como electrodos (3, 4) se usan partes del aparato soldador y una superficie situada detrás del material termoplástico.

10. Método según la reivindicación 5, caracterizado porque los electrodos (3, 4) están colocados uno junto a otro a un lado del material termoplástico.

11. Método según una de las reivindicaciones anteriores 5 hasta 10, caracterizado porque para determinar la permitividad del dispositivo condensador (1) se opera con distintas frecuencias. 45

12. Método según una de las reivindicaciones anteriores, caracterizado porque, para determinar el estado dependiente de la temperatura en la zona de la costura de la soldadura (6) durante el calentamiento, se efectúa una medición adicional de espesor cuyo resultado se toma para calcular la variación de la magnitud de estado.

50 13. Método según una de las reivindicaciones anteriores, caracterizado porque antes del calentamiento para fundir el material plástico que produce la costura de la soldadura (6) se determina y almacena la magnitud eléctrica de estado en la zona de la costura de soldadura (6) sin calentar.

Patentes similares o relacionadas:

Detector móvil y métodos para inspeccionar objetos alargados similares a un tubo en un equipo, del 27 de Febrero de 2019, de Rayong Engineering And Plant Service Co., Ltd: Un aparato montado alrededor de un objeto alargado similar a un tubo para inspeccionar dicho objeto alargado similar a un tubo, comprendiendo el aparato: - un […]

Aparato y método de detección, del 28 de Enero de 2015, de GE Oil & Gas UK Limited: Un aparato de detección dispuesto para detectar defectos dentro de una tubería flexible rodeada al menos parcialmente por agua de mar , el aparato de […]

ESTRUCTURA DE DOBLE PARED PARA DEPÓSITOS DE HIDROCARBUROS Y DISPOSITIVO DETECTOR DE POROS, del 9 de Septiembre de 2014, de CONSTRUCCIONES BIOVIVIENDA, S.L: 1. Estructura de doble pared para depósitos de hidrocarburos, que siendo de las que cuentan con una pared exterior y una pared interior unidas […]

Aparato dectector de fugas para detectar la humedad, del 13 de Noviembre de 2013, de Yumin System Technology Co., Ltd: Un aparato detector de fugas para detectar la humedad formado en un objeto con forma de cintapara detectar la humedad cuando tiene lugar un escape, […]

Aparato dectector de fugas para detectar la humedad, del 13 de Noviembre de 2013, de Yumin System Technology Co., Ltd: Un aparato detector de fugas para detectar la humedad formado en un objeto con forma de cintapara detectar la humedad cuando tiene lugar un escape, […]

ESTRUCTURA DE DOBLE PARED PARA DEPÓSITOS DE HIDROCARBUROS Y DISPOSITIVO DETECTOR DE POROS, del 30 de Abril de 2013, de CONSTRUCCIONES BIOVIVIENDA, S.L: Estructura de doble pared para depósitos de hidrocarburos y dispositivo detector de poros.

La estructura es del tipo de las que cuentan con una pared exterior […]

ESTRUCTURA DE DOBLE PARED PARA DEPÓSITOS DE HIDROCARBUROS Y DISPOSITIVO DETECTOR DE POROS, del 30 de Abril de 2013, de CONSTRUCCIONES BIOVIVIENDA, S.L: Estructura de doble pared para depósitos de hidrocarburos y dispositivo detector de poros.

La estructura es del tipo de las que cuentan con una pared exterior […]

Aparato de retirada de preservativos no enrollados, del 26 de Abril de 2013, de AGRI DYNAMICS, INC., DBA INDUSTRIAL MANUFACTURING: Un aparato de retirada de preservativos no enrollados adaptado para retirar un preservativo noenrollado de un mandril , comprendiendo dicho aparato ;

un […]

Aparato de retirada de preservativos no enrollados, del 26 de Abril de 2013, de AGRI DYNAMICS, INC., DBA INDUSTRIAL MANUFACTURING: Un aparato de retirada de preservativos no enrollados adaptado para retirar un preservativo noenrollado de un mandril , comprendiendo dicho aparato ;

un […]

ESTRUCTURA DE DOBLE PARED PARA DEPÓSITOS DE HIDROCARBUROS Y DISPOSITIVO DETECTOR DE POROS, del 4 de Abril de 2013, de CONSTRUCCIONES BIOVIVIENDA, S.L: La estructura es del tipo de las que cuentan con una pared exterior y una pared interior unidas entre si mediante un revestimiento estructural que genera […]

ESTRUCTURA DE DOBLE PARED PARA DEPÓSITOS DE HIDROCARBUROS Y DISPOSITIVO DETECTOR DE POROS, del 4 de Abril de 2013, de CONSTRUCCIONES BIOVIVIENDA, S.L: La estructura es del tipo de las que cuentan con una pared exterior y una pared interior unidas entre si mediante un revestimiento estructural que genera […]

Aparato para la prueba de condones, del 11 de Marzo de 2013, de AGRI DYNAMICS, INC., DBA INDUSTRIAL MANUFACTURING: Aparato de pruebas de condones que comprende: una serie de mandrinos eléctricamente conductores dispuestos de manera que reciban condones […]