MÉTODO DE SIMULACIÓN DEL COMPORTAMIENTO DE UNA UNIÓN ADHESIVA DE DOS PIEZAS.

Método de simulación del comportamiento de una unión adhesiva de dos piezas de material compuesto (11,

15) con una capa de material adhesivo (13), que comprende las siguientes etapas: a) Proporcionar un Modelo de Elementos Finitos con toda la información relevante para el análisis de dicha unión estructural; b) Proporcionar un modelo de cálculo de las deformaciones de la capa de material adhesivo (13) cuando está sometida a tensiones de tracción/pelado y cortadura, incluyendo un comportamiento plástico del adhesivo de tipo lineal a tracción/pelado y de tipo no lineal a cortadura; c) Simular el comportamiento de dicha unión adhesiva aplicando dicho modelo de cálculo para obtener los índices de fallo de cada modo de fallo. La invención también se refiere a un sistema para servir de ayuda en el diseño de dicha unión estructural utilizando un Modelo de Elementos Finitos de dicha unión estructural implementado en ordenador.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200800236.

Solicitante: AIRBUS OPERATIONS, S.L.

Nacionalidad solicitante: España.

Inventor/es: DE LA GANDARA VERANO,JUAN LUIS, RIVEIRA RODRIGUEZ,IGNACIO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G06F17/50

Fragmento de la descripción:

Método de simulación del comportamiento de una unión adhesiva de dos piezas.

Campo de la invención

La presente invención se refiere a un método de simulación del comportamiento de una unión de dos piezas mediante una capa adhesiva y, más en particular, a la unión de dos piezas de material compuesto, tales como un panel plano y un elemento rigidizador, utilizadas en estructuras aeronáuticas.

Antecedentes de la invención

El empleo de los materiales compuestos en el diseño de estructuras aeronáuticas se inició de forma tímida después de la II Guerra Mundial. Los primeros materiales, básicamente fibras de vidrio embebidas en resinas poliéster se emplearon en el diseño de elementos de estructura secundaria, tales como radomos, protección de antenas y carenas. La constante evolución de los desarrollos de nuevos materiales, ha conducido al empleo progresivo de los mismos en más componentes del avión.

Desde que en la década de los 80 se cumpliera el hito de la certificación del primer elemento de estructura primaria de un avión de pasajeros totalmente diseñado con material compuesto, hasta el día de hoy, en el que se estudia el lanzamiento del diseño de la mayor parte de la estructura de un avión en material compuesto han pasado 25 años de evolución acelerada, tanto de las propiedades de los materiales como del conocimiento de su comportamiento.

Los materiales compuestos más utilizados en la industria aeronáutica son los consistentes en fibras o haces de fibra embebidos en una matriz de resina termoestable o termoplástica, en forma de material preimpregnado ó "prepeg".

Sin ánimo de ser exhaustivos, las ventajas de los materiales compuestos pueden concretarse en tres aspectos fundamentales:

- Su elevada resistencia específica respecto a los materiales metálicos. Se trata de la ecuación resistencia/peso.

- Su excelente comportamiento ante cargas de fatiga.

- Las posibilidades de optimización estructural que se esconden tras la anisotropía del material y la posibilidad de combinar fibras con diferentes orientaciones, permitiendo el diseño de elementos con diferentes propiedades mecánicas, ajustadas a las diferentes necesidades en términos de cargas aplicadas.

Aunque es posible fabricar una estructura aeronáutica de forma compleja tal como un panel rigidizado en una sola pieza, suele ser más eficiente fabricar separadamente el panel y los rigidizadores y unirlos posteriormente mediante un elemento adhesivo, en cuyo caso el comportamiento estructural de la pieza unida depende lógicamente tanto del comportamiento de cada una de las piezas de conjunto como del comportamiento del elemento adhesivo utilizado que debe estar diseñado con criterios de fallo muy exigentes.

En la técnica anterior se han usado básicamente dos métodos para analizar el comportamiento de las uniones adhesivas de piezas de materiales compuestos: los métodos de ensayo y los métodos analíticos.

Los métodos de ensayo tienen la ventaja de que permiten analizar geometrías complicadas (reales) y tener en cuenta efectos no lineales y excentricidades de carga sin mayor complicación y la desventaja de que no permiten un análisis paramétrico, que es fundamental en actividades de diseño y de que son complejos y muy caros.

Los métodos analíticos tienen la ventaja de que, una vez implementados suponen un reducido coste computacional y de que permiten un rápido análisis paramétrico (fundamental en diseño) y tienen la desventaja de que no contemplan (de forma sencilla) problemas bidimensionales y/o problemas de naturaleza no lineal tales como los relacionados con grandes desplazamientos y giros, comportamiento plástico del material adhesivo, dirección de las cargas aplicadas dependientes de la deformada de la estructura.

La presente invención está orientada la resolución de las carencias de dichos métodos.

Sumario de la invención

Es un objeto de la presente invención proporcionar métodos y sistemas de simulación de una unión adhesiva entre dos piezas de material compuesto que facilite la determinación de sus criterios de fallo.

Es otro objeto de la presente invención proporcionar métodos y sistemas de simulación de una unión adhesiva entre dos piezas de material compuesto que permita la determinación de sus criterios de fallo teniendo en cuenta las no linealidades propias del comportamiento de este tipo de estructuras.

Es otro objeto de la presente invención proporcionar métodos y sistemas de simulación de una unión adhesiva entre dos piezas de material compuesto que facilite la determinación de sus criterios de fallo para distintos valores de los parámetros geométricos de los elementos de la unión, facilitando pues un análisis paramétrico de la unión, especialmente en el caso de las uniones que se producen en los paneles rigidizados típicos de las estructuras aeronáuticas.

En un primer aspecto esos y otros objetos se consiguen mediante un método asistido por ordenador de ayuda en el diseño de una unión estructural de dos piezas de material compuesto con una capa de material adhesivo que comprende las siguientes etapas:

- Proporcionar un Modelo de Elementos Finitos con toda la información relevante para el análisis de dicha unión estructural.

- Proporcionar un modelo de cálculo de las deformaciones de la capa de material adhesivo cuando está sometida a tensiones de tracción/pelado y cortadura, incluyendo un comportamiento plástico del adhesivo de tipo lineal a tracción/pelado y de tipo no lineal a cortadura.

- Simular el comportamiento de dicha unión adhesiva aplicando dicho modelo de cálculo para obtener los índices de fallo de cada modo de fallo.

En un segundo aspecto, esos y otros objetos se consiguen mediante un sistema para servir de ayuda en el diseño de una unión estructural de dos piezas de material compuesto con una capa de material adhesivo, que comprende:

- Un Modelo de Elementos Finitos implementado en ordenador de dicha unión estructural con un modelo de cálculo de las deformaciones de la capa de material adhesivo cuando está sometida a tensiones de tracción/pelado y cortadura que incluye un comportamiento plástico del adhesivo de tipo lineal a tracción/pelado y de tipo no lineal a cortadura, que permite simular el comportamiento de dicha unión adhesiva para obtener los índices de fallo de cada modo de fallo.

- Un módulo implementado en ordenador que contiene la definición paramétrica de las características relevantes de dicha unión y permite proporcionar los datos de entrada de dicho Modelo de Elementos Finitos.

Otras características y ventajas de la presente invención se desprenderán de la descripción detallada que sigue de una realización ilustrativa de su objeto en relación con las figuras que se acompañan.

Descripción de las figuras

La Figura 1 es una vista esquemática de una unión adhesiva entre dos piezas de material compuesto: un panel plano y un elemento rigidizador.

La Figura 2 es un diagrama de bloques del método objeto de la presente invención.

La Figura 3 muestra modelos analíticos sobre el comportamiento plástico del material adhesivo.

La Figura 4 ilustra el comportamiento plástico del material adhesivo desacoplado a tracción y a cortadura.

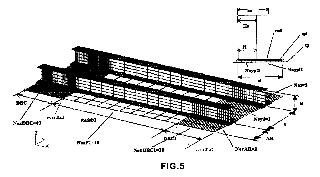

La Figura 5 muestra el modelo FEM utilizado en una realización del método objeto de la presente invención.

La Figura 6 ilustra los elementos utilizados para simular los componentes básicos de la unión con el software NASTRAN.

La Figura 7 muestra las áreas asignadas a los muelles que unen cada par de nodos coincidentes en la superficie media de la capa de adhesivo.

La Figuras 8 y 9 ilustran esquemáticamente el modo de cálculo de las rigideces a tracción/pelado y a cortadura.

La Figura 10 ilustra el procedimiento de cálculo de la rigidez en el análisis de la plasticidad mediante un proceso iterativo.

Las Figuras 11, 12 y 13 ilustran los resultados de las iteraciones necesarias para alcanzar la convergencia en el análisis de la plasticidad.

La Figuras 14 y 15 ilustran los resultados obtenidos mediante el método objeto de la presente invención.

Descripción detallada de la invención

En...

Reivindicaciones:

1. Método asistido por ordenador de ayuda en el diseño de una unión estructural de dos piezas de material compuesto (11, 15) con una capa de material adhesivo (13), caracterizado porque comprende las siguientes etapas:

a) Proporcionar un Modelo de Elementos Finitos con toda la información relevante para el análisis de dicha unión estructural;

b) Proporcionar un modelo de cálculo de las deformaciones de la capa de material adhesivo (13) cuando está sometida a tensiones de tracción/pelado y cortadura, incluyendo un comportamiento plástico del adhesivo de tipo lineal a tracción/pelado y de tipo no lineal a cortadura;

c) Simular el comportamiento de dicha unión adhesiva aplicando dicho modelo de cálculo para obtener los índices de fallo de cada modo de fallo.

2. Método asistido por ordenador según la reivindicación 1, caracterizado porque dichas dos piezas de material compuesto (11, 15) se simulan mediante elementos bidimensionales y la capa de adhesivo (13) se simula mediante elementos muelle (1, 2).

3. Método asistido por ordenador según cualquiera de las reivindicaciones 1-2, caracterizado porque dichas dos piezas de material compuesto (11, 15) son un panel y un elemento rigidizador de una estructura aeronáutica y porque el espesor de la capa de material adhesivo (13) es menor de 1 mm.

4. Un sistema para servir de ayuda en el diseño de una unión estructural de dos piezas de material compuesto (11, 15) con una capa de material adhesivo (13), utilizando un Modelo de Elementos Finitos de dicha unión estructural implementado en ordenador, caracterizado porque:

a) incluye un módulo implementado en ordenador que contiene la definición paramétrica de las características relevantes de dicha unión y permite proporcionar los datos de entrada del Modelo de Elementos Finitos;

b) dicho Modelo de Elementos Finitos comprende un modelo de cálculo de las deformaciones de la capa de material adhesivo (13) cuando está sometida a tensiones de tracción/pelado y cortadura que incluye un comportamiento plástico del adhesivo de tipo lineal a tracción/pelado y de tipo no lineal a cortadura y que permite simular el comportamiento de dicha unión adhesiva para obtener los índices de fallo de cada modo de fallo.

5. Un sistema según la reivindicación 4 caracterizado porque dichas dos piezas de material compuesto (11, 15) son un panel y un elemento rigidizador de una estructura aeronáutica y porque el espesor de la capa de material adhesivo (13) es menor de 1 mm.

Patentes similares o relacionadas:

MÉTODO PARA LA OBTENCIÓN DE UN MODELO FÍSICO DE UN OBJETO TRIDIMENSIONAL A PARTIR DE SUPERFICIES DESARROLLABLES Y MODELO FÍSICO ASÍ OBTENIDO, del 2 de Abril de 2020, de UNIVERSIDAD NACIONAL DE COLOMBIA: La presente invención se relaciona con un método para obtener un modelo físico de un objeto tridimensional a partir de un modelo digital de […]

Reconstrucción ósea e implantes ortopédicos, del 12 de Junio de 2019, de Mahfouz, Mohamed Rashwan: Procedimiento de diseño de un implante ortopédico específico para el paciente, en el que el procedimiento comprende: comparar un modelo […]

Diseño de sobrante sin secciones, del 31 de Mayo de 2019, de Hexagon Manufacturing Intelligence Canada Limited: Un método para el diseño de un sobrante , en donde todo o parte del sobrante se diseña con un enfoque sin secciones, que comprende las etapas de: introducir […]

Diseño de sobrante sin secciones, del 31 de Mayo de 2019, de Hexagon Manufacturing Intelligence Canada Limited: Un método para el diseño de un sobrante , en donde todo o parte del sobrante se diseña con un enfoque sin secciones, que comprende las etapas de: introducir […]

MÉTODO IMPLEMENTADO POR ORDENADOR PARA GENERAR UN MODELO NUMÉRICO DE REPRESENTACIÓN DE UN NÚCLEO MAGNÉTICO PARA UN ELEMENTO DE INDUCCIÓN MAGNÉTICA, del 23 de Mayo de 2019, de SP CONTROL TECHNOLOGIES, S.L: La presente invención es una invención implementada en ordenador que comprende un método para generar un modelo numérico de representación de un […]

Procedimiento de simulación del funcionamiento de un circuito electrónico y programa, del 22 de Mayo de 2019, de Sorbonne Université: Procedimiento de simulación del funcionamiento de un circuito electrónico implementado por ordenador, comprendiendo el circuito electrónico […]

Método de predicción de fractura, dispositivo de procesamiento de cálculo, programa y soporte de registro, del 8 de Mayo de 2019, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un método implementado por ordenador para predecir una fractura en una parte de objetivo de análisis en un proceso de formación, que comprende: un […]

Método, dispositivo, programa y soporte de registro del análisis de la causa de la retracción, del 8 de Mayo de 2019, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un método implementado por ordenador para analizar una causa de la retracción en un producto formado que es formado a presión a partir de una placa […]

Métodos de análisis de campos electromagnéticos para materiales conductores anisotrópicos, del 26 de Abril de 2019, de Subaru Corporation: Un método de análisis del campo electromagnético para un material conductor anisotrópico, en el que el método de análisis del campo electromagnético utiliza […]

Métodos de análisis de campos electromagnéticos para materiales conductores anisotrópicos, del 26 de Abril de 2019, de Subaru Corporation: Un método de análisis del campo electromagnético para un material conductor anisotrópico, en el que el método de análisis del campo electromagnético utiliza […]