METODO DE INSERRCION DE CHIP PARA IDENTIFICACION DE PIEZAS LAMINADAS.

Método de inserción de chip para identificación de piezas laminadas.

Se aplica en piezas laminadas (1) que se obtienen mediante encintado depositando diferentes tiras formando capas que posteriormente se compactan y se curan.

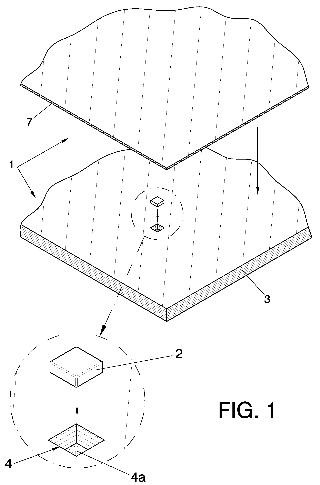

El método prevé obtener un primer encintado (3) de un espesor mínimo adecuado en el que se realiza un cajeado (4), sobre el que se introduce el chip (2), que contiene información de la pieza (1), poniendo posteriormente al menos una tira (6) encima del chip y se realiza una primera compactación para que el chip (2) enrase con la capa superior del primer encintado (3) y al mismo tiempo se saca el aire del cajeado (4). Seguidamente se realiza un segundo encintado (7) del resto de capas del laminado y una segunda compactación de forma que el chip (2) quede insertado en la pieza laminada (1).

Preferentemente se aplica en el sector aeronáutico y permite cumplir las normas de defectología existentes para las piezas de revestimiento de las aeronaves.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200931064.

Solicitante: AIRBUS OPERATIONS, S.L.

Nacionalidad solicitante: España.

Inventor/es: SANTOS GOMEZ,JOSE MANUEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/30 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Conformación por apilado (lay-up), es decir, aplicando fibras, bandas o grandes hojas en un molde, una plantilla o un núcleo; Conformación por pulverización, es decir, pulverizando las fibras sobre un molde, una plantilla o un núcleo.

Fragmento de la descripción:

obtiene una pieza curada, por ejemplo un revestimien-

Método de inserción de chip para identificación de piezas laminadas. Objeto de la invención

La invención se refiere a un procedimiento que tiene por objeto permitir la utilización de dispositivos chip RFID (Radio Frecuency IDentification) en piezas laminadas, para permitir almacenar en el chip toda la información relativa a la pieza, desde su fabricación y durante toda su vida útil hasta su desecho.

La invención es aplicable en cualquier sector de la industria en el que se empleen piezas laminadas que se obtienen mediante encintado, que consiste en la deposición de diferentes capas que constituyen el laminado, y más concretamente es aplicable en el sector aeronáutico en el proceso de fabricación de las piezas aeronáuticas de fibra de carbono. Antecedentes de la invención

En el estado de la técnica es conocido el uso de dispositivos chip de radiofrecuencia que se disponen sobre etiquetas de forma que en el chip se permite almacenar y recuperar datos correspondientes al producto portador de la etiqueta, por ejemplo para transmitir la identidad del objeto y/o datos relativos al mismo.

En este sentido son conocidas las etiquetas RFID mediante las cuales se establece un sistema que permite conocer los datos relativos al producto portador de la etiqueta. Este sistema no puede ser aplicado en las piezas aeronáuticas, por no cumplir la normativa de defectos y además las etiquetas se pegan sobre la superficie del laminado y por lo tanto quedan expuestas al exterior con el riesgo que ello conlleva; ya que se pueden desprender y también pueden sufrir daños con facilidad que determinen la pérdida de la información de la pieza de revestimiento. Descripción de la invención

Para resolver los inconvenientes anteriormente indicados, la invención proporciona un método que permite realizar la inserción de un chip en piezas laminadas de fibra de carbono que se obtienen mediante encintado, que consiste en la deposición de diferentes tiras que forman capas que posteriormente se compactan mediante una bolsa de vacío, de forma que el chip queda protegido en el interior del laminado. La principal novedad de la invención radica en que el método de fabricación de la pieza laminada comprende una fase en la que se obtiene un primer encintando con un espesor previamente calculado que permite que un chip quede insertado en el laminado que se está encintando y a continuación se practica un cajeado en el espesor del primer encintado con unas dimensiones superiores a las del chip, que permite posteriormente la introducción del chip en el cajeado practicado. Seguidamente se cubre la abertura del cajeado con al menos una tira con la menor presión de encintado que es posible aplicar para que no se produzcan arrugas. A continuación se efectúa una primera fase de compactación mediante la cual el espesor del primer encintado se reduce a un nivel en el que el chip enrasa con la capa superior del cajeado del primer encintado tras la primera compactación, y al mismo tiempo mediante esta primera fase de compactación se saca el aire del interior del cajeado. Posteriormente se realiza un segundo encintado del resto de capas que constituyen el laminado, sobre el primer encintado y se realiza una segunda compactación. Posteriormente el laminato aeronáutico, con el chip insertado en él. La segunda compactación junto con la presión que se aporta en el ciclo de curado de la pieza en el autoclave evita la formación de arrugas, burbujas, depresiones o abultamientos del segundo encintado, quedando éste curado sin defectos y con el chip insertado.

El procedimiento de la invención prevé que el cajeado se realice mediante corte con una cuchilla, que normalmente se monta sobre el mismo cabezal de encintado y permite el corte automático de los cuatro cortes correspondientes a las paredes laterales del cajeado, y posteriormente se pincha en la superficie delimitada por los cuatro cortes para a continuación extraer la cuchilla con el material sobrante estableciéndose el cajeado comentado.

Para ello, en una realización de la invención, la cuchilla presenta una configuración triangular cuyos lados que forman la punta de corte están dispuestos a 15º.

Cuando al extraerse el sobrante que determina el cajeado, queda un residuo en el fondo del mismo, éste se limpia manualmente mediante un elemento cortador (cutter) .

Como se ha comentado la invención es de preferente aplicación en la fabricación de piezas de revestimiento de las aeronaves, las cuales deben de cumplir una normativa de defectología, para lo que se someten a pruebas mediante las que se determina si las piezas fabricadas son o no defectuosas. Por ello el chip debe tener unas dimensiones que cumplan la normativa de defectología, que en una realización de la invención se utiliza un chip con unas dimensiones de 2 x 2 mm. y un cajeado con unas dimensiones de 2, 15 x 2, 15 mm., lo que determina que el conjunto chip-cajeado cumpla la normativa de defectología al fabricarse un pieza de revestimiento de una aeronave.

Por otro lado en el curado de la pieza, ésta se somete normalmente como mínimo a una temperatura de 180ºC (dependiendo de las características de la fibra de carbono utilizada) , por lo que el chip ha de presentar una estructura que sea capaz de soportar al menos 180ºC, de forma que pueda funcionar correctamente tras el proceso de fabricación de la pieza.

El procedimiento descrito permite obtener una pieza laminada, por ejemplo un revestimiento, con un chip insertado en el que se almacenan todos los datos referentes a la pieza fabricada, tanto desde el punto de vista de fabricación, indicando qué máquina es la que la ha fabricado, tiempos utilizados, problemas ocurridos, los registros de inspecciones ultrasónicas, así como los datos correspondientes al ensamblado de las piezas en la aeronave, como son reparaciones, revisiones, etc. Los datos de las inspecciones de ultrasonidos han de almacenarse durante toda la vida del avión para demostrar en caso de accidente que la pieza no tenia ningún problema cuando fue fabricada. Estos datos son como una “ecografía” del revestimiento en el que se detectan los distintos defectos que la misma puede tener, porosidades, objetos extraños, delaminaciones, ... El chip de radiofrecuencia permite escribir y leer los datos en cualquier momento, mediante el uso de una pistola de escritura/lectura convencional, que permite incorporar, leer, borrar, actualizar cualquier dato que sea necesario.

A continuación para facilitar una mejor comprensión de esta memoria descriptiva y formando parte in

3 ES 2360549A1 4

tegrante de la misma, se acompañan una serie de figuras en las que con carácter ilustrativo y no limitativo se ha presentado el objeto de la invención.

Breve enunciado de las figuras

Figura 1. Muestra una vista en perspectiva esquemática explosionada en la que se representa el primer y segundo encintado y el chip explosionado antes de su inserción en el cajeado practicado en el primer encintado del revestimiento.

Figura 2. Muestra una vista esquemática del detalle del cajeado con el chip en él introducido y con su abertura tapada mediante al menos una tira de encintado.

Figura 3. Muestra una vista del conjunto anterior con el chip insertado en el revestimiento, tras realizar la segunda compactación.

Figura 4. Muestra un posible ejemplo de realización de la cuchilla mediante la que se efectúa el corte para realizar el cajeado en el revestimiento. Descripción de la forma de realización preferida

A continuación se realiza una descripción de la invención basada en las figuras anteriormente comentadas.

El ejemplo de realización de la invención se describe para una pieza de revestimiento (1) que convencionalmente se obtiene mediante un proceso de encintado que consiste en depositar sobre un útil tiras de fibra de carbono preimpregnada en resinas según distintas direcciones que cada capa necesita para obtener las propiedades deseadas. Una vez encintado el revestimiento (1) es preciso conferirle rigidez para lo cual se utilizan rigidizadores horizontales y verticales. Una vez preparada la pieza de revestimiento (1) con sus correspondientes rigidizadores, sobre este conjunto se sitúa una bolsa con la cual se realiza vacío para compactar la pieza de revestimiento y evitar porosidades, delaminaciones, etc. A continuación se efectúa el curado de la pieza introduciendo...

Reivindicaciones:

1. Método de inserción de chip para identificación de piezas laminadas, en el que dichas piezas se obtienen mediante encintado depositando las diferentes capas que posteriormente se compactan; se caracteriza porque comprende las siguientes fases:

- obtener un primer encintado (3) con un espesor previamente calculado para que un chip (2) quede insertado en la pieza laminada fabricada;

- realizar un cajeado (4) en el espesor del primer encintado (3) con unas dimensiones superiores a las del chip (2) ;

- introducir el chip (2) en el cajeado (4) ;

- cubrir la abertura del cajeado (4) con al menos una tira (6) de encintado,

- realizar una primera compactación del primer encintado (3) con el chip (2) en el cajeado (4) obturado, para que el espesor previamente calculado se reduzca a un nivel en el que el chip

(2) alojado en el cajeado (4) enrase con la capa superior del primer encintado (3) tras realizar dicha primera compactación, y al mismo tiempo sacar el aire del interior del cajeado (4) ;

- ubicar al menos una capa de un segundo encintado (7) sobre el primer encintado (3) ; y

- realizar una segunda compactación para que el chip (2) quede insertado en la pieza de revestimiento (1) en el que la capa del segundo encintado (7) queda plana.

2. Método de inserción de chip para identificación de piezas laminadas, según reivindicación 1, caracterizado porque el cajeado (4) se realiza mediante corte con una cuchilla (8) .

3. Método de inserción de chip para identificación de piezas laminadas, según reivindicación 2, caracterizado porque el corte se realiza mediante una máquina automática dotada de la cuchilla (8) , que aplica cuatro cortes correspondientes a las paredes laterales del cajeado (4) y posteriormente se pincha en la superficie delimitada por los cuatro cortes, para a continuación extraer la cuchilla (8) con el material sobrante.

4. Método de inserción de chip para identificación de piezas laminadas, según reivindicación 3, caracterizado porque la cuchilla (8) presenta una configuración triangular cuyos lados que forman la punta de cortes están dispuestos a 15º.

5. Método de inserción de chip para identificación de piezas laminadas según reivindicación 3, caracterizado porque cuando queda un residuo en el fondo (4a) del cajeado (4) al extraer el material sobrante, se limpia manualmente.

6. Método de inserción de chip para identificación de piezas laminadas, según reivindicación 1, caracterizado porque el chip (2) es un chip de radiofrecuencia y presenta unas dimensiones máximas de 2 x 2 mm.

7. Método de inserción de chip para identificación de piezas laminadas, según reivindicación 6, caracterizado porque el cajeado (4) presenta unas dimensiones máximas de 2, 15 x 2, 15 mm.

8. Método de inserción de chip para identificación de piezas laminadas, según reivindicación 6, caracterizado porque el chip (2) presenta una configuración prevista para soportar al menos 180ºC de temperatura.

ES 2 360 549 A1

ES 2 360 549 A1

Patentes similares o relacionadas:

Planta y método para aplicar un material de refuerzo provisto de una pluralidad de filamentos, preferentemente una tela de refuerzo hecha de fibra de vidrio, a un producto cerámico, del 27 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Una planta para aplicar un material de refuerzo, que está provisto de una pluralidad de filamentos, en particular una tela de refuerzo, en al menos una superficie […]

Componente compuesto fibroso con cuerpo de relleno reticulado por radiación, del 29 de Abril de 2020, de Airbus Defence and Space GmbH: Procedimiento para la producción de un componente compuesto fibroso , comprendiendo el procedimiento: producción de un cuerpo de relleno para una preforma del […]

Textiles compuestos, que incluyen filamentos extendidos, del 15 de Abril de 2020, de THE BOEING COMPANY: Un artículo que comprende un textil multidireccional de primeras estopas de fibra de refuerzo que se extienden en una primera dirección y segundas […]

Método para fabricar estructuras huecas de refuerzo que se cortan entre sí, del 15 de Abril de 2020, de Leonardo S.p.A: Método para fabricar paneles o aeroestructuras (P) asociados con una pluralidad de estructuras huecas de refuerzo en el que al menos dos de dichas estructuras […]

Proceso de cocurado para la unión de estructuras de material compuesto, del 8 de Abril de 2020, de THE BOEING COMPANY: Un método para fabricar un ensamblaje de material compuesto, que incluye: disponer una pluralidad de primeras capas de material compuesto para formar una […]

Proceso para la fabricación de productos de material compuesto empleando un molde con cojinetes, del 19 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Proceso para la fabricación de productos elaborados de materiales compuestos, caracterizado por comprender las siguientes fases operativas: - la disposición de uno […]

Molde elaborado de un material compuesto y proceso para su fabricación, del 12 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Molde para la fabricación de productos elaborado de materiales compuestos, en donde el molde comprende al menos una porción funcional (24, […]

Método para conformar y montar vigas de material compuesto, del 6 de Noviembre de 2019, de Leonardo S.p.A: Un método para conformar y montar vigas en H, comprendiendo el método las etapas de: - proporcionar un primer y un segundo mandriles […]