PROCEDIMIENTO PARA LA FABRICACIÓN DE UN RACOR.

Procedimiento para la fabricación de un racor para unir una conducción de fluido con un depósito (1) de material termoplástico,

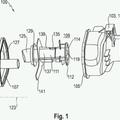

conteniendo el racor una primera disposición de materiales (6) de tres capas con la forma del racor, que se fabrica por un procedimiento de coinyección o monosándwich, al menos principalmente de material termoplástico, donde la capa de cubierta (6a, 6b) de la primera disposición de materiales (6) se funde con una segunda disposición de materiales (7) que es al menos en su mayor parte de material termoplástico, que con la capa de cubierta (6a, 6b) de la primera disposición de materiales (6) establece una unión por fusión, caracterizado porque la segunda disposición de materiales (7) se aplica por un procedimiento de fundición inyectada sobre la primera disposición de materiales, o se coloca la primera disposición de materiales (6) como preforma en una herramienta de moldeo, porque se fabrica una tercera disposición de materiales (8) de tres capas por un procedimiento de coinyección o monosándwich, al menos en su mayor parte de material termoplástico y se dispone en la herramienta de moldeo como segunda preforma con un espacio intermedio respecto a la primera preforma, y porque la segunda disposición de materiales (7) se inyecta en el espacio intermedio estableciendo una unión por fusión con las capas de cubierta de ambas preformas.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08017864.

Solicitante: NORMA GERMANY GMBH.

Nacionalidad solicitante: Alemania.

Dirección: EDISONSTRASSE 4 63477 MAINTAL ALEMANIA.

Inventor/es: KERTESZ, JANOS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C45/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › Fabricación de objetos multicapas o multicolores.

- B29D99/00 B29 […] › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › Materia no prevista en otros grupos de esta subclase.

- B60K15/035 B […] › B60 VEHICULOS EN GENERAL. › B60K DISPOSICIONES O MONTAJE DE CONJUNTOS DE PROPULSION O DE TRANSMISIONES SOBRE VEHICULOS; DISPOSICIONES O MONTAJE DE VARIOS MOTORES PRINCIPALES DIFERENTES EN VEHÍCULOS; ACCIONAMIENTOS AUXILIARES PARA VEHICULOS; INSTRUMENTACION O TABLEROS DE A BORDO DE VEHICULOS; DISPOSICIONES DE CONJUNTOS DE PROPULSION SOBRE VEHICULOS, RELATIVAS A LA REFRIGERACION, A LA ADMISION DE AIRE, AL ESCAPE DE GASES O A LA ALIMENTACION DE CARBURANTE. › B60K 15/00 Disposiciones de motores de combustión relativas a la alimentación de carburante; Montaje o estructura de los depósitos de carburante (depósitos en general B65D, F17C; alimentación de motores de combustión con mezclas combustibles o con componentes de estas mezclas F02M). › caracterizados por medios de ventilación.

- F16L47/28 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16L TUBERIAS O TUBOS; EMPALMES U OTROS ACCESORIOS PARA TUBERIAS; SOPORTES PARA TUBOS, CABLES O CONDUCTOS PROTECTORES; MEDIOS DE AISLAMIENTO TERMICO EN GENERAL. › F16L 47/00 Empalmes o accesorios de empalme para tubos de doble pared o con canales múltiples o para conjuntos de tubos para utilizarse con tubos de materiales plásticos. › Unión de tubos a paredes o a otros tubos, siendo el eje del tubo unido perpendicular a la pared o al eje del otro tubo.

PDF original: ES-2376136_T3.pdf

Fragmento de la descripción:

Procedimiento para la fabricación de un racor La invención se refiere a un procedimiento para la fabricación de un racor destinado a unir una conducción de fluido con un depósito de material termoplástico, de acuerdo con el preámbulo de la reivindicación 1.

Un procedimiento de esta clase se conoce por el documento DE 199 53 746 C2. Allí la primera disposición de materiales se compone de dos capas delgadas contiguas, y la segunda disposición de materiales de una capa exterior que tiene un espesor mayor que la primera disposición de materiales de dos capas y que es la que determina esencialmente la resistencia mecánica del racor. Las tres capas se deberán inyectar en un procedimiento de coinyección o monosándwich. Ahora bien, resulta sumamente difícil realizar la primera disposición de materiales de una sola capa con un grueso notablemente superior al de la segunda disposición de materiales, ya que entonces dos capas de la pared de un racor que en conjunto tiene tres capas, forman una capa exterior delgada, de una o dos partes, cuyo espesor de pared total es por lo general inferior al de la capa del núcleo. De este modo en el caso de una coinyección la capa exterior contiene generalmente un espesor máximo de unos 2 mm. Si por razones de resistencia el espesor de pared del racor deberá tener por ejemplo unos 10 m y la capa de mayor grueso debe quedar en la parte exterior, no se puede fabricar una disposición de capas de este tipo en la práctica por medio de un procedimiento de coinyección o monosándwich.

Por otra parte hay numerosos materiales que no se pueden inyectar en capas múltiples en un proceso de inyección, sea por un procedimiento de coextrusión o de forma inmediatamente consecutiva, por ejemplo primero una capa de aluminio e inmediatamente después mientras la capa de aluminio todavía está fundida, una capa de plástico, porque el aluminio tiene una temperatura de fusión mucho más elevada que el plástico, que no soportaría el plástico. Algo similar es aplicable para materiales que tengan diferente comportamiento de fluencia.

El documento GB 2 267 678 A da a conocer un procedimiento para la fabricación de un racor que contiene una primera disposición de materiales de forma tubular, de dos capas, y una segunda disposición de materiales en forma de racor. La forma tubular de la primera disposición de materiales se obtiene mediante conformado por soplado. La segunda disposición de materiales se sitúa a continuación alrededor de la primera disposición de materiales mediante un procedimiento de fundición inyectada. La primera y la segunda disposición de materiales pueden contener nailon. El nailon es un material plástico que puede soldarse. Mediante la aplicación de la segunda disposición de materiales empleando un procedimiento de fundición inyectada se puede conseguir que la primera y la segunda disposición de materiales formen una unión por fusión.

El documento EP 1 323 973 A2 contiene un sistema atravesado por un líquido o por vapor, con una zona de ensamblado a base de un compuesto multicapa coextruído y con un cuerpo de conexión y un cuerpo hueco que están unidos mediante la unión multicapa coextruída. El elemento de conexión puede presentar la forma de un racor y está realizado de una o varias capas. El conjunto multicapa coextruído puede estar fabricado por ejemplo a partir de una lámina, una plancha o un tubo, por ejemplo mediante moldeado por soplado o por embutición. El conjunto multicapa coextruído se puede unir a continuación con el elemento de conexión mediante soldadura o por un procedimiento de fundición inyectada.

La invención tiene como objetivo describir un procedimiento de la clase citada inicialmente en el que se pueda elegir libremente dentro de amplios límites el espesor y la posición relativa de las capas para un espesor de pared predeterminado del racor, con independencia de la función de las capas.

Este objetivo se resuelve por medio de un procedimiento que contiene las características de la reivindicación 1.

La primera disposición de materiales se puede realizar como preforma más delgada que la segunda disposición de materiales.

La segunda disposición de materiales puede ser de una sola capa, conteniendo principalmente PE o PA y presentar en gran medida el mismo espesor que las dos preformas juntas o tener un espesor mayor para conferirle al racor la necesaria resistencia y rigidez.

La segunda disposición de materiales se puede realizar además entre las dos preformas de triple capa en procedimiento de inyección o monosándwich, y sus capas exteriores pueden realizar una unión por fusión con las capas exteriores de las dos preformas.

Las capas exteriores de la primera disposición de materiales pueden contener un PE y su capa de núcleo una capa de barrera de difusión para hidrocarburos.

También las capas exteriores de la segunda disposición de materiales pueden contener un PE y su capa del núcleo puede contener una capa de barrera de difusión para hidrocarburos o un material de refuerzo.

La capa de barrera de difusión de la segunda disposición de materiales contiene preferentemente PA o EVOH, y la capa del núcleo de la segunda disposición de materiales tiene preferentemente en gran medida el mismo espesor que sus dos capas exteriores juntas, o un espesor mayor.

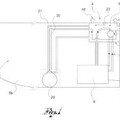

En otro procedimiento para la fabricación de un racor destinado a unir una conducción de fluido con un contenedor que conste de un plástico termoplástico, conteniendo el racor una primera disposición de materiales de por lo menos una capa, en forma de racor, así como una segunda disposición de materiales en forma de racor que contenga por lo menos una capa, de las cuales la primera disposición de materiales es más delgada que la segunda disposición de materiales y ambas contienen al menos como componente predominante un plástico termoplástico, estableciéndose una unión por fusión de unión de materiales, moldeándose en un primer paso una de las disposiciones de materiales en una primera cavidad de una herramienta de moldeo formando una preforma que tenga el contorno del racor, mientras que en un segundo paso se añade por moldeo la otra de las dos disposiciones de material en una segunda cavidad de la herramienta de moldeo, uniéndola a la primera preforma, conteniendo el plástico de una de las disposiciones de materiales que al establecer la unión entrará en contacto con la conducción de fluido, un aditivo eléctricamente conductor.

Con esta solución se puede moldear la primera preforma ya en el primer paso, y en el segundo paso el conjunto del racor. Si la conducción de fluido es eléctricamente conductora para evitar una carga electroestática al llenar el depósito a través de la conducción de fluido, por ejemplo el depósito de un automóvil con un hidrocarburo tal como gasolina o carburante diesel, entonces la totalidad de la conexión compuesta por la conducción de fluido y el racor unido directamente con el depósito estaría protegida directamente contra cargas electroestáticas.

Para ello el plástico de una de las disposiciones de material puede contener una capa de barrera de difusión para hidrocarburos, y el plástico de la otra disposición de materiales puede formar una unión fundida con el plástico del depósito.

Es especialmente conveniente si el plástico de la disposición de materiales más delgada es el que contiene la capacidad de actuar como barrera de difusión. Dado que los plásticos aptos para establecer una barrera de difusión, tal como se han indicado anteriormente, generalmente no admiten establecer una unión de fusión con el depósito que generalmente es en su mayor parte de PE, sería suficiente si solamente la disposición de materiales más gruesa que puede fundirse con el PE del depósito estableciese la unión con el depósito ya que su superficie de unión en el extremo del racor del lado del depósito es correspondientemente mayor y permite por lo tanto realizar una unión segura.

Como alternativa para el empleo de un plástico apto para crear una barrera de difusión para una de las disposiciones de material, en particular la más delgada, se puede inyectar por lo menos en una de las dos disposiciones de material una capa apta para establecer una barrera de difusión que se extienda en mas del 50%, preferentemente en más del 90% de la longitud de la disposición de materiales, empleando el procedimiento de coinyección o monosándwich, y entonces el plástico de la disposición de materiales o de cada disposición de materiales en los... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de un racor para unir una conducción de fluido con un depósito (1) de material termoplástico, conteniendo el racor una primera disposición de materiales (6) de tres capas con la forma del racor, que se fabrica por un procedimiento de coinyección o monosándwich, al menos principalmente de material termoplástico, donde la capa de cubierta (6a, 6b) de la primera disposición de materiales (6) se funde con una segunda disposición de materiales (7) que es al menos en su mayor parte de material termoplástico, que con la capa de cubierta (6a, 6b) de la primera disposición de materiales (6) establece una unión por fusión, caracterizado porque la segunda disposición de materiales (7) se aplica por un procedimiento de fundición inyectada sobre la primera disposición de materiales, o se coloca la primera disposición de materiales (6) como preforma en una herramienta de moldeo, porque se fabrica una tercera disposición de materiales (8) de tres capas por un procedimiento de coinyección o monosándwich, al menos en su mayor parte de material termoplástico y se dispone en la herramienta de moldeo como segunda preforma con un espacio intermedio respecto a la primera preforma, y porque la segunda disposición de materiales (7) se inyecta en el espacio intermedio estableciendo una unión por fusión con las capas de cubierta de ambas preformas.

2. Procedimiento según la reivindicación 1, caracterizado porque la segunda disposición de materiales (7) es de una sola capa, conteniendo principalmente PE o PA y conteniendo en gran medida el mismo espesor que las dos preformas juntas, o un espesor mayor.

3. Procedimiento según la reivindicación 1, caracterizado porque la segunda disposición de materiales (7) se realiza en tres capas por un procedimiento de coinyección o monosándwich, y porque sus capas de cubierta (7a, 7c) establecen una unión por fusión con las capas de cubierta (6b, 8c) de las dos preformas.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque las capas de cubierta (6a, 6b, 7a, 7c) de la primera disposición de materiales (6) y/o de la segunda disposición de materiales (7) contienen un PE y su capa del núcleo (6c, 7b) una capa de barrera de difusión para hidrocarburos, y donde especialmente la segunda disposición de materiales (7) contiene un material de refuerzo PA o EVOH.

5. Procedimiento según la reivindicación 4, caracterizado porque la capa del núcleo de la segunda disposición de materiales (7) tiene en gran medida el mismo espesor que sus dos capas de cubierta (7a, 7c) juntas, o un espesor mayor.

Patentes similares o relacionadas:

Sistema de depósito para un vehículo, del 27 de Mayo de 2020, de SALZBURGER ALUMINIUM AKTIENGESELLSCHAFT: Sistema de depósito para un vehículo con al menos dos depósitos para almacenar un fluido criogénico como combustible para el vehículo, estando presente […]

Dispositivo de válvula de charnela y dispositivo de separación de gas y líquido provisto de un dispositivo de válvula de charnela, del 4 de Marzo de 2020, de NIFCO INC.: Un dispositivo de válvula de charnela que comprende un cuerpo principal que tiene una abertura , una tapa para cerrar selectivamente la abertura, y un […]

Cabezal de llenado para un depósito de líquido, del 26 de Junio de 2019, de VERITAS AG: Cabezal de llenado para un depósito de líquido en un vehículo con:

una carcasa , que presenta una primera parte de carcasa y una segunda […]

Cabezal de llenado para un depósito de líquido, del 26 de Junio de 2019, de VERITAS AG: Cabezal de llenado para un depósito de líquido en un vehículo con:

una carcasa , que presenta una primera parte de carcasa y una segunda […]

Mecanismo de válvula para un motor de combustión interna, motor de combustión interna y vehículo motorizado, del 22 de Febrero de 2017, de Volvo Truck Corporation: Mecanismo de válvula para un motor de combustión interna, que comprende: - una cámara que tiene: •- al menos una entrada (A), •- […]

Motocicleta, del 29 de Junio de 2016, de SUZUKI MOTOR CORPORATION: Una motocicleta que comprende: un carril de asiento que constituye una parte trasera de un bastidor de vehículo; un carenado trasero que cubre dicho […]

Válvula de escape de aire, del 29 de Junio de 2016, de VERITAS AG: Válvula de escape de aire con una abertura de aireación para el escape de aire de un depósito de líquido en un vehículo motorizado, con: un flotante en […]

Estructura de disposición de bote de motocicleta, del 29 de Julio de 2015, de SUZUKI MOTOR CORPORATION: Una estructura de disposición de bote de una motocicleta provista de un motor (E), un depósito de combustible que guarda combustible a suministrar al motor (E), […]

Estructura de disposición de bote de motocicleta, del 29 de Julio de 2015, de SUZUKI MOTOR CORPORATION: Una estructura de disposición de bote de una motocicleta provista de un motor (E), un depósito de combustible que guarda combustible a suministrar al motor (E), […]

Sistema de suministro de combustible para embarcaciones alimentadas con combustibles alternativos y embarcaciones relacionadas, del 29 de Abril de 2015, de SICURGAS S.r.l: Sistema de suministro de combustible para motores de embarcaciones a motor de tipos fuera bordo y a bordo, estando alimentados […]

Sistema de suministro de combustible para embarcaciones alimentadas con combustibles alternativos y embarcaciones relacionadas, del 29 de Abril de 2015, de SICURGAS S.r.l: Sistema de suministro de combustible para motores de embarcaciones a motor de tipos fuera bordo y a bordo, estando alimentados […]