Herramienta de fresado por generación con un revistimiento y procedimiento para el nuevo revestimiento de una herramienta de fresado por generación.

Herramienta de fresado por generación con un revestimiento, fabricándose el revestimiento (12)mediante un procedimiento de deposición en fase gaseosa por proceso físico,

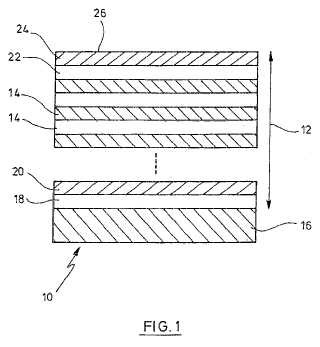

en el que, en una cámara derevestimiento, se genera, en una atmósfera con contenido en nitrógeno, una descarga de arco voltaico en cada casoentre al menos un ánodo, por una parte, y al menos un cátodo de aluminio puro así como al menos un cátodo decromo puro, por otra parte, y, de este modo, se vaporizan el aluminio y el cromo procedente de los cátodos; en elque la herramienta de fresado por generación (10) que ha de revestirse gira en la cámara de revestimiento,conduciéndose sucesivamente por delante de los al menos dos cátodos; y en el que el aluminio y el cromovaporizados en forma atómica o ionizada, junto con el nitrógeno procedente de la atmósfera con contenido ennitrógeno, se depositan sobre la herramienta de fresado por generación (10) conducida de forma giratoria pordelante de los cátodos; presentando el revestimiento una pluralidad de capas (14) de nitruros de AlCr dispuestasunas encima de otras, estando formada la pluralidad de capas (14) por dos tipos de capas (20, 22) que sediferencian en su relación Al:Cr, presentando un primer tipo de capa una relación Al:Cr en el intervalo de 55:45 a65:35, preferiblemente, 60:40 a 65:35, y presentando un segundo tipo de capa una relación Al:Cr en el intervalo de70:30 a 74:26; y alternándose los dos tipos de capas (20, 22) entre sí en el revestimiento (12); estando formada a suvez cada una de las capas (14) por una pluralidad de nanocapas dispuestas unas encima de otras; y estando unidoel revestimiento (12) al cuerpo base de la herramienta (16) mediante una capa de adherencia (18).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08015741.

Solicitante: LMT Fette Werkzeugtechnik GmbH & Co. KG.

Nacionalidad solicitante: Alemania.

Dirección: GRABAUER STRASSE 24 21493 SCHWARZENBEK ALEMANIA.

Inventor/es: CSELLE, TIBOR, MORSTEIN,MARCUS, LÜMKEMANN,ANDREAS, KOHLSCHEEN,JÖRN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C23C14/06 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 14/00 Revestimiento por evaporación en vacío, pulverización catódica o implantación de iones del material que constituye el revestimiento. › caracterizado por el material de revestimiento (C23C 14/04 tiene prioridad).

- C23C14/32 C23C 14/00 […] › por explosión; por evaporación seguida de una ionización de vapores (C23C 14/34 - C23C 14/48 tienen prioridad).

PDF original: ES-2388899_T3.pdf

Fragmento de la descripción:

Herramienta de fresado por generación con un revestimiento y procedimiento para el nuevo revestimiento de una herramienta de fresado por generación

La invención se refiere a una fresa de generación con un revestimiento y a un procedimiento para el revestimiento de una fresa de generación. Las herramientas de fresado tales como, por ejemplo, las herramientas de fresado por generación están sometidas en la práctica a altas cargas. Con ello se produce un desgaste relativamente elevado. Precisamente, las herramientas de fresado por generación están sometidas durante el funcionamiento a una intensa solicitación por golpes e impactos.

Se conoce el dotar este tipo de herramientas con un revestimiento adaptado a sus condiciones de uso, por ejemplo, un revestimiento de material duro. Para ello se emplean procedimientos de deposición en fase gaseosa por proceso físico (Physical Vapor Deposition, PVD) . Para el fresado por generación y para otros trabajos de mecanizado por arranque de virutas se empleaban hasta el momento principalmente capas monocapas, por ejemplo, capas de TiN o TiAlN o AlCrN. En este tipo de revestimientos, existe una composición química constante en todo el espesor. No obstante, existe un conflicto de objetivos en la medida en que, por una parte, para la resistencia al desgaste se desean revestimientos lo más duros posibles y, por otra parte, este tipo de capas duras pueden amortiguar los picos de tensión mecánica en una medida más reducida. Estos picos de tensión se producen, por ejemplo, en las etapas de tratamiento con corte interrumpido. Con ello, pueden propagarse grietas por el revestimiento de la herramienta y conducir al fallo de la herramienta. Por el documento WO2004/059030A2 se conocen una pieza a trabajar con un capa de material duro que contiene AlCr y un procedimiento para su fabricación. En este caso, pueden estar previstas las denominadas ‘capas en gradiente’ con un mayor contenido de aluminio hacia la superficie. La composición de las capas puede variar de forma continua o gradual a través del grosor de la capa.

Los revestimientos conocidos tienen en común que, en relación con su resistencia al desgaste, por una parte, y su insensibilidad a la solicitación por golpes e impactos, por otra parte, no siempre poseen propiedades óptimas. Otro problema lo representa la evacuación de virutas de una pieza a trabajar procesada. Por tanto, para la optimización de la evacuación de virutas se conoce, por ejemplo, para revestimientos PVD por arco voltaico, pulir la superficie del revestimiento mediante un tratamiento posterior. Sin embargo, esto representa una etapa de trabajo adicional y ocasiona gastos correspondientes.

Para la fabricación de revestimientos de herramienta se conoce por el documento WO2004/059030A2 el vaporizar la parte metálica de la capa de material duro a partir de fuentes aleadas (los denominados ‘targets’, ‘blancos' u ‘objetivos’) con composiciones fijas en cada caso (por ejemplo, composiciones Al:Cr) . Sin embargo, debido a la composición fija de los blancos, se limita la flexibilidad en relación con las posibles composiciones de capa que pueden depositarse.

En caso de herramientas intensamente solicitadas tales como fresas de generación, el revestimiento pierde su función tras un cierto periodo de funcionamiento debido al desgaste. Para no tener que cambiar toda la herramienta en un caso como este, es deseable renovar solo el revestimiento, es decir, realizar un nuevo revestimiento. Para ello, deben decaparse, por ejemplo, lijarse, al menos partes de la superficie de herramienta dotada del revestimiento desgastado. A continuación, puede aplicarse un nuevo revestimiento a la herramienta. No obstante, en este caso, las zonas de superficie no decapadas han sido sometidas en parte a temperaturas muy elevadas en el empleo previo de la herramienta. Debido a la alteración ocasionada con ello de estas zonas, se produce una adherencia en parte insuficiente del nuevo revestimiento. Esto conduce a su vez a que el revestimiento falle durante el funcionamiento, por ejemplo, puede soltarse. Asimismo, debido a esta problemática, el número de nuevos revestimientos posibles es limitado.

Partiendo del estado de la técnica indicado, la invención se basa en el objetivo de proporcionar una herramienta de fresado por generación y un procedimiento del tipo indicado al principio, en los que, con una forma sencilla de fabricar, se mejore la resistencia al desgaste, por una parte, y la insensibilidad contra la solicitación por golpes e impactos, por otra parte, así como se mejore la posibilidad de nuevos revestimientos.

Este objetivo se alcanza, según la invención, gracias a los objetos de las reivindicaciones independientes 1 a 15. Se encuentran configuraciones ventajosas en las reivindicaciones dependientes así como en la memoria descriptiva y en el dibujo.

Para una herramienta de fresado por generación con un revestimiento, la invención alcanza el objetivo porque el revestimiento se fabrica mediante un procedimiento de deposición en fase gaseosa por proceso físico en el que, en una cámara de revestimiento con una atmósfera con contenido en nitrógeno, entre al menos un ánodo, por una parte, y al menos un cátodo de aluminio puro así como al menos un cátodo de cromo puro, por otra parte, se genera en cada caso una descarga de arco voltaico y, de esta manera, se vaporiza aluminio y cromo procedentes de los cátodos, rotándose la herramienta de fresado por generación que va a revestirse en la cámara de revestimiento y conduciéndose sucesivamente por delante de los al menos dos cátodos, y en el que el aluminio y el cromo, vaporizados en forma atómica o ionizada, junto con el nitrógeno procedente de la atmósfera con contenido en nitrógeno, se depositan sobre la herramienta de fresado por generación que se conduce de forma giratoria por delante de los cátodos. El revestimiento presenta una pluralidad de capas de nitruros de aluminio -cromo, estando formada la pluralidad de capas por dos tipos de capas que se diferencian por sus relaciones Al:Cr, presentando un primer tipo de capa una relación Al:Cr en el intervalo de 55:45 a 65:35, preferiblemente, 60:40 a 65:35, y presentando un segundo tipo de capa una relación Al:Cr en el intervalo de 70:30 a 74:26, y alternando en el revestimiento los dos tipos de capa entre sí. Cada una de las capas está formada a su vez por una pluralidad de nanocapas dispuestas unas encima de otras y el revestimiento está unido con el cuerpo base de la herramienta mediante una capa de adherencia.

Asimismo, la invención propone una estructura de múltiples capas alternantes de material duro de nitruro para la fresa de generación. Mediante una variación de la relación Al:Cr por medio del control adecuado de los parámetros del proceso, se forman capas alternantes de diferente dureza y con diferentes tensiones propias. Cada segunda capa presenta en este sentido la misma composición Al:Cr. Por tanto, el revestimiento se forma, por ejemplo, por composiciones de capa de la secuencia A-B-A-B-....A-B.

En este caso, se emplea según la invención un procedimiento de deposición en fase gaseosa por proceso físico en el que la herramienta que ha de revestirse se conduce, en especial, múltiples veces, por delante de al menos dos cátodos de metal no aleados en cada caso. Para ello, las herramientas pueden estar dispuestas, por ejemplo, en un plato giratorio o elemento similar en la cámara de revestimiento. Los cátodos pueden estar dispuestos, por ejemplo, en el centro del plato o en un lado del plato. Un procedimiento de revestimiento de este tipo y un dispositivo de revestimiento correspondiente, que también se denominan 'procedimiento de cátodo redondo' o 'dispositivo de cátodo redondo', se conocen por los documentos WO02/050864A1, EP1357577B1 o WO05/038077A2. Mediante el uso de blancos de metal puro existe, a diferencia del uso de blancos aleados, una elevada flexibilidad en relación con el ajuste de la composición del material que va a depositarse, por ejemplo, mediante una elección adecuada de las descargas de arco voltaico generadas en cada caso. Naturalmente, también pueden estar previstos más de dos blancos de metal puro, por ejemplo, un blanco de cromo combinado con dos o más blancos de aluminio.

En este caso, la cámara de revestimiento normalmente está evacuada (o parcialmente evacuada) . Asimismo, en la mayoría de los casos se aplica a la herramienta que ha de revestirse una tensión eléctrica (negativa) , de modo que los iones desprendidos de los cátodos se transporten a la herramienta mediante fuerzas electromagnéticas.... [Seguir leyendo]

Reivindicaciones:

1. Herramienta de fresado por generación con un revestimiento, fabricándose el revestimiento (12) mediante un procedimiento de deposición en fase gaseosa por proceso físico, en el que, en una cámara de revestimiento, se genera, en una atmósfera con contenido en nitrógeno, una descarga de arco voltaico en cada caso entre al menos un ánodo, por una parte, y al menos un cátodo de aluminio puro así como al menos un cátodo de cromo puro, por otra parte, y, de este modo, se vaporizan el aluminio y el cromo procedente de los cátodos; en el que la herramienta de fresado por generación (10) que ha de revestirse gira en la cámara de revestimiento, conduciéndose sucesivamente por delante de los al menos dos cátodos; y en el que el aluminio y el cromo vaporizados en forma atómica o ionizada, junto con el nitrógeno procedente de la atmósfera con contenido en nitrógeno, se depositan sobre la herramienta de fresado por generación (10) conducida de forma giratoria por delante de los cátodos; presentando el revestimiento una pluralidad de capas (14) de nitruros de AlCr dispuestas unas encima de otras, estando formada la pluralidad de capas (14) por dos tipos de capas (20, 22) que se diferencian en su relación Al:Cr, presentando un primer tipo de capa una relación Al:Cr en el intervalo de 55:45 a 65:35, preferiblemente, 60:40 a 65:35, y presentando un segundo tipo de capa una relación Al:Cr en el intervalo de

70:30 a 74:26; y alternándose los dos tipos de capas (20, 22) entre sí en el revestimiento (12) ; estando formada a su vez cada una de las capas (14) por una pluralidad de nanocapas dispuestas unas encima de otras; y estando unido el revestimiento (12) al cuerpo base de la herramienta (16) mediante una capa de adherencia (18) .

2. Herramienta de fresado por generación según la reivindicación 1, caracterizada porque la capa de adherencia (18) es una capa de nitruro de cromo.

3. Herramienta de fresado por generación según cualquiera de las reivindicaciones 1 o 2, caracterizada porque las capas del revestimiento presentan un espesor diferente.

4. Herramienta de fresado por generación según la reivindicación 3, caracterizada porque el espesor de las capas se incrementa o reduce de forma constante o gradual en dirección a la superficie del revestimiento.

5. Herramienta de fresado por generación según cualquiera de las reivindicaciones anteriores, caracterizada porque la capa más exterior del revestimiento (12) es del segundo tipo de capa (20, 22) .

6. Herramienta de fresado por generación según cualquiera de las reivindicaciones anteriores, caracterizada porque la capa más interior del revestimiento (12) es del primer tipo de capa (20, 22) .

7. Herramienta de fresado por generación según cualquiera de las reivindicaciones anteriores, caracterizada porque sobre la capa más exterior del revestimiento (12) está prevista una capa de cobertura (24) que reduce la fricción y/o presenta otro color.

8. Herramienta de fresado por generación según la reivindicación 7, caracterizada porque la capa de cobertura (24) es una capa con contenido en carbono (24) y/o una capa metálica.

9. Herramienta de fresado por generación según cualquiera de las reivindicaciones 7 u 8, caracterizada porque la capa de cobertura (24) presenta una composición en gradiente.

10. Herramienta de fresado por generación según cualquiera de las reivindicaciones anteriores, caracterizada porque las capas (14) presentan además silicio, situándose la proporción de silicio entre 0, 1% y 2, 0 % por átomo de los componentes metálicos de las capas (14) .

11. Herramienta de fresado por generación según cualquiera de las reivindicaciones anteriores, caracterizada porque el revestimiento (12) presenta más de 10 capas (14) , preferiblemente, más de 30 capas, de forma especialmente preferida, 45 capas.

12. Herramienta de fresado por generación según cualquiera de las reivindicaciones anteriores, caracterizada porque las capas (14) del revestimiento (12) se presentan en la estructura cristalina cúbica.

13. Herramienta de fresado por generación según cualquiera de las reivindicaciones anteriores, caracterizada porque los cantos de corte de la herramienta de fresado por generación (10) se redondean mediante un procedimiento adecuado antes de la aplicación del revestimiento (12) .

14. Herramienta de fresado por generación según cualquiera de las reivindicaciones 1 a 13, caracterizada porque el revestimiento se fabricó utilizando cátodos cilíndricos giratorios por arco de PVD.

15. Procedimiento para el nuevo revestimiento de una herramienta de fresado por generación según

cualquiera de las reivindicaciones anteriores, que comprende las siguientes etapas:

a) la superficie de herramienta que ha de revestirse nuevamente se decapa, en especial, se pule, al menos parcialmente,

b) sobre la superficie de herramienta que ha de revestirse nuevamente se aplica, con el procedimiento de deposición en fase gaseosa por proceso físico, una capa de adherencia de nitruro de cromo, generando, en una atmósfera con contenido en nitrógeno, solo entre el al menos un ánodo y el al menos un cátodo de cromo puro, una descarga de arco voltaico y, de esta manera, se vaporiza el cromo procedente del cátodo, y, mientras, gira la herramienta de fresado por generación (10) en la cámara de revestimiento, conduciéndose al menos por delante del cátodo de cromo, de modo que el cromo vaporizado, junto con el nitrógeno, se condense sobre la herramienta de fresado por generación,

c) a continuación, sobre la capa de adherencia de nitruro de cromo, se aplica, también con el procedimiento de deposición en fase gaseosa por proceso físico, un revestimiento (12) con una pluralidad de capas (14) de nitruros de AlCr dispuestas unas sobre otras, estando formada la pluralidad de capas (14) por dos tipos de capas (20, 22) con diferentes relaciones Al:Cr entre sí, presentando un primer tipo de capa una relación Al:Cr en el intervalo de 60:40 a 65:35, y presentando un segundo tipo de capa una relación Al:Cr en el intervalo de 69, 5:30, 5 a 72:28, y alternándose los dos tipos de capas (20, 22) entre sí en el revestimiento (12) , estando formada cada una de las capas (14) a su vez por una pluralidad de nanocapas dispuestas unas encima de otras.

16. Procedimiento según la reivindicación 15, caracterizado porque el revestimiento se realiza utilizando cátodos cilíndricos giratorios por arco de PVD.

17. Procedimiento según cualquiera de las reivindicaciones 15 o 16, caracterizado porque, tras el decapado de la superficie de herramienta que ha de revestirse nuevamente y antes del nuevo revestimiento, los cantos de corte de la herramienta de fresado por generación (10) se preparan, en especial, se redondean, mediante procedimientos adecuados, en especial, soplado en húmedo o seco.

18. Procedimiento según cualquiera de las reivindicaciones 15 a 17, caracterizado porque la herramienta de fresado por generación (10) se limpia tras el decapado de la superficie de herramienta que ha de revestirse nuevamente o, eventualmente, tras la preparación de los cantos de corte y antes del nuevo revestimiento.

19. Procedimiento según cualquiera de las reivindicaciones 15 a 18, caracterizado porque se aplica un revestimiento (12) según cualquiera de las reivindicaciones 1 a 14.

Patentes similares o relacionadas:

Revestimiento duro y elemento recubierto con un revestimiento duro, del 15 de Enero de 2020, de OSG Corporation: Un revestimiento duro que recubre la superficie de un substrato , de manera que dicho revestimiento duro tiene un espesor total de 0,5-20 μm y comprende […]

Recubrimiento duro y miembro cubierto con recubrimiento duro, del 8 de Enero de 2020, de OSG Corporation: Un recubrimiento duro que cubre una superficie de un sustrato, en donde dicho recubrimiento duro tiene un grosor total de 0,5-20 μm e incluye una […]

Placa de reflector solar, del 8 de Enero de 2020, de JFE STEEL CORPORATION: Una placa de reflector solar para uso en la generacion de energia solar, que comprende: un sustrato ; una capa reflectante provista […]

Método para el revestimiento de un sustrato con una capa de polímero, del 11 de Diciembre de 2019, de EUROPLASMA NV: Un método para revestir un sustrato con una capa de polímero, donde dicho método comprende la localización de un primer juego de electrodos (14, […]

Procedimiento de fabricación de un acristalamiento que comprende una capa porosa, del 27 de Noviembre de 2019, de SAINT-GOBAIN GLASS FRANCE: Procedimiento de fabricación de un acristalamiento que comprende un sustrato, en particular vidrio, provisto de un revestimiento que comprende al menos una capa constituida por […]

Herramienta de corte de metal con revestimiento multicapa, del 16 de Octubre de 2019, de WALTER AG: Una herramienta de corte de metal que comprende un cuerpo principal hecho de carburo cementado, cermet, cerámica, acero o acero de alta velocidad, […]

Recubrimiento de nanocapas para herramientas de alto rendimiento, del 11 de Septiembre de 2019, de Oerlikon Surface Solutions AG, Pfäffikon: Método de fabricación de un cuerpo recubierto que tiene al menos una superficie recubierta con un recubrimiento que comprende una estructura nanolaminada de nanocapas […]

Revestimiento de nitruro de aluminio y titanio con morfología adaptada para una resistencia mejorada al desgaste en operaciones de mecanizado y método para ello, del 14 de Agosto de 2019, de Oerlikon Surface Solutions AG, Pfäffikon: Revestimiento monocapa de (AI,Ti)N que exhibe dos partes de revestimiento diferentes, una parte de revestimiento A y una parte de revestimiento B, exhibiendo ambas partes […]